Membangun yang fungsional Mesin pelet kayu Proses ini memerlukan pembuatan lingkungan bertekanan tinggi di mana biomassa longgar dipaksa melalui cetakan logam untuk membentuk silinder bahan bakar padat. Proses ini sepenuhnya bergantung pada gesekan dan tekanan untuk memanaskan lignin yang secara alami terdapat dalam kayu hingga suhu sekitar 80°C hingga 100°C. Pada suhu ini, lignin membentuk lem alami yang mengikat serbuk kayu tanpa memerlukan perekat eksternal. Untuk mencapai hal ini di rumah atau di lingkungan industri, Anda harus membangun sistem transmisi yang mampu menghasilkan torsi tinggi pada kecepatan rendah, disertai dengan assembly cetakan dan rol yang terbuat dari baja paduan yang diperkeras. Faktor krusial bukan hanya daya motor, tetapi rasio kompresi cetakan, yang harus sesuai dengan kepadatan spesifik bahan baku Anda. Jika rasio kompresi salah, mesin akan menghasilkan debu longgar atau membakar kayu alih-alih membentuk pelet.

Memahami Anatomi Teknik Mesin Penggiling Pelet

Sebelum memotong logam atau mengelas rangka, Anda harus memahami interaksi antara sistem penggerak dan ruang peletisasi. Mesin pelet bukanlah sekadar penggiling. Ini adalah unit pemadatan.

Sistem Transmisi

Jantung dari mesin adalah transmisi. Anda tidak dapat menghubungkan motor secara langsung ke poros peletisasi karena kecepatannya terlalu tinggi dan torsi terlalu rendah.

Untuk mesin pelet dengan cetakan datar, Anda memerlukan gearbox atau sistem pengurangan kecepatan. Motor standar dengan kecepatan 1450 RPM harus dikurangi kecepatan porosnya menjadi sekitar 100 hingga 200 RPM. Pengurangan ini meningkatkan torsi. Torsi tinggi wajib ada untuk memaksa rol melewati bahan mentah dan mendorongnya melalui lubang cetakan. Banyak penggemar DIY menggunakan diferensial belakang dari truk atau mobil bekas. Ini berfungsi sebagai gearbox 90 derajat yang kokoh dan mampu menahan beban berat.

Ruangan Pembentukan Pelet

Area ini berisi cetakan (plat logam datar dengan lubang) dan rol. Rol-rol tersebut terletak di atas cetakan. Ketika poros pusat berputar, rol-rol tersebut berputar di sekitar permukaan cetakan. Gesekan antara rol dan cetakan menangkap bahan mentah. Geometri di sini sangat penting. Celah antara rol dan cetakan harus dapat disesuaikan, biasanya berkisar antara 0,1 mm hingga 0,3 mm. Celah yang lebih besar dari ini mencegah penumpukan tekanan. Celah yang lebih kecil dari ini menyebabkan keausan logam-ke-logam.

Bahan dan Metalurgi

Anda tidak dapat menggunakan baja karbon rendah untuk cetakan. Sifat abrasif serbuk kayu yang dikombinasikan dengan panas tinggi akan merusak baja karbon rendah dalam hitungan jam.

Lanson menggunakan baja paduan 20CrMnTi atau 40Cr untuk cetakan, yang kemudian diproses melalui perlakuan panas vakum. Untuk proyek pembuatan di rumah, Anda sebaiknya menggunakan baja karbon tinggi. Pembuatan ribuan lubang memerlukan presisi. Lubang-lubang tersebut harus dilubangi pada sisi masuk untuk mengalirkan material. Bagian dalam lubang memerlukan permukaan yang halus seperti cermin untuk mengurangi gesekan.

Pentingnya Rasio Kompresi (CR)

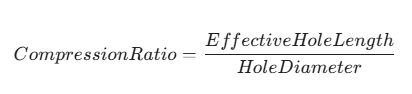

Sebagian besar mesin pelet buatan sendiri gagal karena pembuatnya mengabaikan Rasio Kompresi (CR). CR adalah hubungan antara panjang efektif lubang pada cetakan dan diameter lubang tersebut.

Formula:

Jika Anda ingin membuat pelet berdiameter 6mm dan kayu yang Anda gunakan adalah kayu lunak (seperti pinus), Anda mungkin memerlukan rasio kompresi (CR) 1:5. Ini berarti ketebalan lubang harus 30mm. Kayu keras seperti ek memerlukan rasio kompresi yang lebih tinggi, biasanya sekitar 1:6 atau 1:7, untuk menghasilkan panas yang cukup untuk mengaktifkan lignin.

Menghitung Rasio yang Tepat

Jika pisau pemotong terlalu tipis, kayu akan melewatinya terlalu cepat. Pisau tersebut tidak akan panas. Akibatnya, akan terbentuk tumpukan debu yang longgar.

Jika mata bor terlalu tebal, resistansi akan terlalu tinggi. Kayu akan terbakar di dalam lubang dan menyumbat mesin. Hal ini disebut “penyumbatan.”

Pabrik industri seperti Lanson menyesuaikan CR sesuai dengan bahan baku spesifik klien. Untuk proyek DIY, Anda umumnya harus menebak atau mencoba beberapa cetakan, yang mahal dan memakan waktu.

Proses Konstruksi Langkah demi Langkah

Bagian ini menjelaskan proses pembuatan mesin pelet cetakan datar menggunakan komponen yang mudah diperoleh.

Langkah 1: Pembuatan Kerangka dan Dasar

Stabilitas adalah hal yang paling penting. Getaran yang dihasilkan selama proses peletisasi sangat intens.

-

Gunakan baja C-channel berukuran besar untuk rangka dasar.

-

Pastikan titik pemasangan motor dan gearbox berada pada posisi yang benar-benar rata.

-

Setiap ketidaksejajaran di sini akan menyebabkan kopling pecah saat terkena beban.

-

Las semua sambungan secara penuh. Las sementara akan putus selama operasi.

Langkah 2: Memodifikasi Differential Belakang

Jika menggunakan diferensial mobil:

-

Kunci gigi diferensial. Anda ingin poros input memutar poros roda secara langsung tanpa aksi diferensial.

-

Pasang diferensial secara vertikal. Poros input terhubung ke motor Anda (melalui puli). Salah satu poros mengarah ke atas untuk menggerakkan assembly peletisasi. Poros lainnya harus dipotong atau ditutup.

-

Segel rumah pelindung untuk mencegah kebocoran oli pada orientasi vertikal ini.

Langkah 3: Pembuatan Rangkaian Rol

Cangkang rol memerlukan alur untuk mencengkeram biomassa. Rol yang halus akan tergelincir di atas serbuk kayu.

-

Mesin membuat lubang atau cekungan pada permukaan rol.

-

Pasang bantalan rol tapered berkapasitas berat di dalam cangkang rol. Bantalan ini mampu menahan beban radial dan aksial.

-

Poros yang menahan rol harus tetap diam (pada beberapa desain) atau berputar (pada desain lainnya). Pada desain cetakan datar DIY standar, cetakan biasanya tetap diam sementara rol berputar.

Langkah 4: Hopper dan Pemotong

-

Buatlah hopper berbentuk corong dari lembaran logam. Hopper tersebut harus mengalirkan material secara langsung ke pusat cetakan.

-

Pasang pisau pemotong atau pisau pemotong di bawah cetakan. Saat pelet diekstrusi, mereka menggantung ke bawah. Pisau yang berputar memotongnya hingga panjang yang diinginkan. Tanpa pisau, pelet menjadi terlalu panjang dan patah secara tidak teratur.

Persiapan Bahan Baku: Variabel Tersembunyi

Anda dapat membangun mesin yang sempurna secara mekanis namun tetap gagal menghasilkan pelet. Kimia kayu adalah faktor yang menentukan.

Pengendalian Kandungan Kelembaban

Biomassa harus mengandung kadar air antara 12% dan 15%.

-

Di bawah 10%: Bahan tersebut terlalu kering. Hal ini menyebabkan gesekan berlebihan dan menyumbat cetakan.

-

Di atas 18%: Bahan tersebut terlalu basah. Kelembapan berubah menjadi uap di dalam lubang cetakan. Uap tersebut mengembang dan membuat pelet terbelah saat keluar dari cetakan.

Konsistensi Ukuran Partikel

Serbuk kayu yang masuk ke mesin harus lebih kecil dari diameter pelet yang ingin Anda buat. Jika Anda membuat pelet berdiameter 6 mm, partikel serbuk kayu harus berukuran 5 mm atau lebih kecil. Serbuk kayu yang besar dapat mengganggu zona kompresi. Anda memerlukan mesin penghancur palu untuk menghancurkan kayu sebelum proses peletisasi.

Perbandingan: Pembuatan Sendiri vs. Mesin Profesional Lanson

Sangat penting untuk memahami perbedaan antara proyek garasi dan aset produksi.

Tabel 1: Standar Industri DIY vs. Lanson

| Fitur | DIY / Rig Buatan Sendiri | Seri Profesional Lanson |

| Bahan Mati | Baja Karbon Rendah atau Plat Bekas | Baja Paduan (20CrMnTi) + Perlakuan Panas Vakum |

| Toleransi | ± 1,0 mm (Diukur secara manual) | ± 0,02 mm (dibuat dengan mesin CNC) |

| Umur Mesin | Tergantung pada suku cadang yang digunakan | Motor Siemens/WEG kelas industri |

| Pelumasan | Pompa Pelumas Manual | Sistem Sirkulasi Minyak Otomatis |

| Keluaran | 10–50 kg per jam (Tidak konsisten) | 500 kg–20 ton per jam (kontinyu) |

| Keamanan | Minimal | Pelindungan Kelebihan Beban & Penghentian Darurat |

Lanson Mesin-mesin kami menggunakan desain cetakan cincin vertikal pada model-model canggih kami. Hal ini memungkinkan gravitasi untuk mengalirkan bahan secara merata. Mesin-mesin DIY hampir secara eksklusif menggunakan jenis cetakan datar karena cetakan cincin tidak dapat diproduksi tanpa pusat CNC 5-sumbu.

Studi Kasus: Peningkatan dari DIY ke Industri

Profil Klien: GreenEco Biomass Ltd.

Lokasi: Oregon, Amerika Serikat

Rentang waktu: Februari 2023 – Agustus 2023

Tantangan:

Pendiri GreenEco berusaha memperluas produksi menggunakan empat mesin pelet buatan sendiri yang dipasang secara berderet. Mesin-mesin ini dibangun menggunakan diferensial truk dan rangka yang dilas. Hingga Februari 2023, biaya perawatan menjadi sangat memberatkan. Mesin-mesin tersebut memerlukan penggantian bantalan setiap 40 jam operasi. Selain itu, kepadatan pelet bervariasi secara signifikan. Pelanggan mengeluh bahwa pelet hancur selama pengiriman.

Solusi Lanson:

GreenEco menghubungi Lanson pada Maret 2023. Kami menganalisis bahan baku mereka, yang merupakan campuran serbuk kayu Douglas Fir dan Red Cedar. Kandungan resin yang tinggi pada kayu lunak tersebut memerlukan rasio kompresi khusus yang tidak dapat dipertahankan oleh cetakan buatan sendiri.

Kami telah memasang satu unit Lanson L-508 Ring Die Pellet Mill. Unit ini menggantikan keempat mesin buatan sendiri.

Hasil (Data Agustus 2023):

-

Output: Naik dari 300 kg/jam (DIY gabungan) menjadi 1,5 ton/jam.

-

Energi: Konsumsi listrik berkurang sebesar 35% per ton pellet yang diproduksi.

-

Tenaga kerja: Dibuat menjadi satu supervisor paruh waktu yang mengawasi mesin-mesin, dari sebelumnya dua operator penuh waktu yang mengawasi mesin-mesin tersebut.

-

Kualitas: Indeks Ketahanan Pelet (PDI) meningkat dari 88% menjadi 97,5%.

Kasus ini menunjukkan bahwa meskipun memahami cara membuat mesin pelet kayu bersifat edukatif, kelayakan komersial memerlukan presisi industri.

Kompatibilitas Bahan dan Perbandingan

Jenis kayu yang berbeda memerlukan spesifikasi cetakan yang berbeda. Tabel berikut menyediakan data untuk memilih pengaturan yang tepat.

Tabel 2: Pedoman Kompresi Biomassa

| Bahan baku | Kekerasan | Rasio Kompresi yang Direkomendasikan | Catatan |

| Pinus / Cemara | Lembut | 1:5 – 1:5,5 | Kandungan lignin yang tinggi memudahkan proses pengikatan. |

| Ek / Beech | Keras | 1:6 – 1:7 | Membutuhkan tekanan yang lebih tinggi untuk merekat. |

| Jerami / Rumput | Sangat Lembut | 1:8 – 1:9 | Seringkali memerlukan penambahan pengikat (minyak atau pati). |

| Bambu | Sangat Sulit | 1:6.5 | Sangat abrasif pada cetakan. |

Pemecahan Masalah Umum dalam Proses Pembuatan

Ketika Anda merakit mesin sendiri, Anda menjadi teknisi perbaikan. Berikut ini adalah kegagalan yang paling sering terjadi dan solusinya.

Tabel 3: Panduan Pemecahan Masalah

| Gejala | Alasan yang Cukup | Tindakan Korektif |

| Tidak ada pelet yang keluar. | Cetakan tersumbat atau cetakan baru belum terpakai. | Buatlah lubang-lubang tersebut. Bersihkan lubang-lubang tersebut dengan campuran minyak, pasir, dan serbuk kayu. |

| Peletnya rapuh. | Kandungan kelembapan terlalu rendah atau tekanan tidak mencukupi. | Tambahkan air ke campuran. Periksa celah antara rol dan cetakan. |

| Pelet bertekstur mengembang/retak | Kandungan kelembapan terlalu tinggi. | Keringkan bahan baku. Kurangi kadar air hingga di bawah 15%. |

| Mesin bergetar dengan hebat. | Bantalan aus atau perakitan tidak seimbang. | Seimbangkan poros utama. Periksa lasan rangka dasar. |

| Mesin mati | Beban terlalu tinggi atau penyumbatan. | Kurangi kecepatan aliran bahan. Periksa apakah ada serpihan logam yang masuk ke dalam ruang. |

Peran Perlakuan Panas dalam Ketahanan Cetakan

Salah satu proses yang tidak dapat Anda tiru dengan mudah di garasi rumah adalah perlakuan panas.

Ketika Lanson memproduksi cetakan, kami mengolahnya saat baja masih dalam kondisi “lentur.” Setelah ribuan lubang dibor, cetakan dimasukkan ke dalam tungku. Cetakan dipanaskan hingga suhu ekstrem dan kemudian didinginkan secara tiba-tiba. Proses ini mengubah struktur molekul baja, membuatnya menjadi sangat keras.

Cetakan buatan sendiri yang terbuat dari baja standar akan aus dalam hitungan hari. Lubang-lubang tersebut akan menjadi berbentuk oval. Kerusakan geometri ini akan merusak rasio kompresi. Mesin akan berhenti memproduksi pelet dan mulai menghasilkan debu. Jika Anda sedang membangun mesin, membeli cetakan dan set rol yang sudah jadi dan dipanaskan dari pemasok seringkali lebih bijaksana daripada mencoba membuatnya sendiri.

Pertimbangan Keselamatan

Mesin pelet berbahaya. Mesin ini melibatkan beban berputar yang berat dan torsi tinggi.

-

Paku Pemotong: Pasang pin pemotong pada sistem transmisi Anda. Jika baut atau batu jatuh ke dalam cetakan, mesin akan macet. Tanpa pin pemotong, torsi akan memutar poros utama atau membakar motor Anda. Pin tersebut akan patah untuk menyelamatkan mesin.

-

Panas: Kepala cetakan mencapai suhu di atas 90°C. Jangan menyentuhnya selama operasi.

-

Debu: Serbuk kayu bersifat mudah meledak. Pastikan area kerja Anda memiliki ventilasi yang memadai.

Kesimpulan dan Langkah-langkah Selanjutnya

Membangun mesin pelet kayu merupakan tantangan teknik yang kompleks yang melibatkan metalurgi, mekanika transmisi, dan termodinamika. Meskipun pendekatan DIY (buat sendiri) mungkin dilakukan oleh penggemar skala kecil, keterbatasan dalam toleransi dan kekerasan material seringkali membatasi produksi dan umur pakai. Bagi bisnis yang ingin memproduksi bahan bakar untuk dijual atau pemanasan skala besar, mengandalkan mesin profesional menjamin konsistensi.

Lanson Spesialis dalam mengubah limbah biomassa menjadi nilai tambah. Kami memahami seluk-beluk rasio kompresi dan ketahanan mesin.

Apakah Anda ingin tim teknik kami menghitung rasio kompresi yang tepat yang dibutuhkan untuk bahan baku spesifik Anda? Hubungi kami hari ini untuk analisis bahan gratis.

Pertanyaan yang Sering Diajukan (FAQ)

1. Apakah saya bisa menggunakan motor mesin cuci untuk mesin penggiling pellet?

Tidak. Motor mesin cuci umumnya tidak memiliki torsi yang cukup untuk proses peletisasi. Motor tersebut dirancang untuk kecepatan tinggi dan resistansi rendah. Sebuah mesin pelet memerlukan motor industri bertenaga tinggi, biasanya berjenis 3-fasa, dengan daya berkisar antara 5 HP hingga 50 HP tergantung pada ukurannya.

2. Apakah saya perlu menambahkan lem atau pengikat ke kayu?

Secara umum, tidak. Kayu mengandung lignin. Ketika dikompres dan dipanaskan, lignin menjadi cair dan bertindak seperti lem alami. Namun, untuk bahan dengan kandungan lignin rendah (seperti jerami atau kayu tua yang kering), menambahkan sedikit minyak nabati atau pati dapat membantu proses tersebut.

3. Berapa lama umur pakai cetakan buatan sendiri?

Jika terbuat dari baja karbon rendah tanpa perlakuan panas, sebuah cetakan mungkin dapat bertahan selama 10 hingga 50 jam operasi. Sebuah cetakan baja paduan yang diolah secara profesional dengan perlakuan panas dari Lanson Dapat bertahan antara 800 hingga 2000 jam tergantung pada tingkat keabrasifan bahan baku.

4. Mengapa pelet saya hancur?

Ini biasanya masalah kelembaban. Jika kayu terlalu kering, ia tidak akan menempel. Jika rasio kompresi cetakan Anda terlalu rendah untuk jenis kayu tersebut, tekanan yang cukup tidak dihasilkan untuk mengaktifkan lignin.

5. Berapa RPM terbaik untuk mesin pelet cetakan datar?

Kecepatan putaran cetakan atau rol biasanya harus berada antara 100 RPM dan 300 RPM. Kecepatan yang lebih tinggi dari ini dapat menghasilkan gaya sentrifugal dan panas berlebihan, yang dapat membakar pelet sebelum terbentuk.

6. Apakah saya bisa memproses serpihan kayu basah menjadi pellet?

Tidak. Anda harus mengeringkan serpihan kayu terlebih dahulu. Kandungan kelembapan harus di bawah 15%. Kayu basah akan menghasilkan tekanan uap di dalam cetakan, menyebabkan pelet meledak menjadi material yang longgar saat keluar.

7. Berapa biaya yang diperlukan untuk membangun mesin pellet buatan sendiri?

Jika Anda mengumpulkan bagian-bagian bekas (logam bekas, diferensial mobil bekas, motor bekas), Anda mungkin dapat membangunnya dengan biaya antara $500 hingga $1000. Namun, membeli komponen baru, terutama cetakan dan rol, akan membuat biaya melebihi $2000, pada titik ini membeli mesin entry-level kecil menjadi lebih layak.

8. Apa perbedaan antara cetakan datar dan cetakan cincin?

Mesin cetak plat datar menekan bahan secara vertikal melalui plat horizontal. Mesin ini lebih sederhana dan cocok untuk penggunaan skala kecil. Mesin cetak cincin memutar cincin vertikal, dan rol menekan bahan ke luar. Mesin cetak cincin (seperti Lanson Model industri) lebih hemat energi dan tahan lama untuk produksi komersial skala besar.

9. Bagaimana cara menguji coba cetakan baru?

Cetakan baru memiliki goresan mikroskopis kasar di dalam lubangnya. Anda harus menjalankan campuran minyak, pasir halus, dan serbuk kayu melalui mesin selama 30–60 menit. Ini akan menghaluskan lubang-lubang tersebut. Jika Anda melewatkan langkah ini, mesin kemungkinan besar akan macet segera.

10. Apakah saya bisa mencampur jenis kayu yang berbeda?

Ya, tetapi Anda harus berhati-hati. Campuran kayu ek keras dengan kayu pinus lunak akan mengubah densitas rata-rata. Anda harus mencampurnya secara merata sebelum tahap penggilingan palu untuk memastikan campuran yang konsisten masuk ke mesin pelet. Campuran yang tidak konsisten dapat menyebabkan panjang pelet yang tidak merata dan beban motor yang berfluktuasi.