Costruire un funzionale macchina per pellet di legno richiede la creazione di un ambiente ad alta pressione in cui la biomassa sfusa viene forzata attraverso uno stampo metallico per formare cilindri di combustibile densi. Il processo si basa interamente sull'attrito e sulla pressione per riscaldare la lignina presente naturalmente nel legno a una temperatura compresa tra 80 °C e 100 °C. A questa temperatura, la lignina crea una colla naturale che lega insieme la segatura senza adesivi esterni. Per ottenere questo risultato a casa o in un ambiente industriale, è necessario costruire un sistema di trasmissione in grado di fornire una coppia elevata a basse velocità, abbinato a uno stampo e a un gruppo rulli realizzati in lega di acciaio temprato. Il fattore cruciale non è solo la potenza del motore, ma anche il rapporto di compressione dello stampo, che deve corrispondere alla densità specifica della materia prima. Se il rapporto di compressione non è corretto, la macchina produrrà polvere sfusa o brucerà il legno invece di formare pellet.

Comprendere l'anatomia ingegneristica di un mulino a pellet

Prima di tagliare il metallo o saldare i telai, è necessario comprendere l'interazione tra il sistema di azionamento e la camera di pellettizzazione. Una macchina per pellet non è semplicemente un trituratore. È un'unità di densificazione.

Il sistema di trasmissione

Il cuore della macchina è la trasmissione. Non è possibile collegare un motore direttamente all'albero di pellettizzazione perché la velocità è troppo elevata e la coppia troppo bassa.

Per un granulatore a matrice piatta, è necessario un riduttore o un ingranaggio di riduzione. Un motore standard da 1450 giri/min deve essere ridotto a una velocità dell'albero compresa tra circa 100 e 200 giri/min. Questa riduzione moltiplica la coppia. Una coppia elevata è indispensabile per spingere i rulli sulla materia prima e spingerla attraverso i fori della matrice. Molti appassionati del fai da te utilizzano un differenziale posteriore proveniente da un camion o un'auto rottamati. Questo funge da robusto riduttore a 90 gradi in grado di sopportare sollecitazioni significative.

La camera di pellettizzazione

Questa zona contiene la matrice (una piastra metallica piatta con fori) e i rulli. I rulli sono posizionati sopra la matrice. Quando l'albero centrale gira, i rulli ruotano attorno alla superficie della matrice. L'attrito tra il rullo e la matrice cattura la materia prima. La geometria in questo punto è fondamentale. La distanza tra il rullo e la matrice deve essere regolabile, in genere compresa tra 0,1 mm e 0,3 mm. Una distanza maggiore impedisce l'accumulo di pressione. Una distanza inferiore provoca l'usura del metallo contro metallo.

Die Materiali e metallurgia

Non è possibile utilizzare acciaio dolce per lo stampo. La natura abrasiva della segatura, combinata con il calore elevato, distruggerà l'acciaio dolce in poche ore.

Lanson utilizza acciaio legato 20CrMnTi o 40Cr per gli stampi, che vengono poi sottoposti a trattamento termico sottovuoto. Per una costruzione domestica, è necessario procurarsi acciaio ad alto tenore di carbonio. La perforazione di migliaia di fori richiede precisione. I fori devono essere svasati sul lato di ingresso per incanalare il materiale. L'interno del foro richiede una finitura a specchio per ridurre la resistenza.

L'importanza fondamentale del rapporto di compressione (CR)

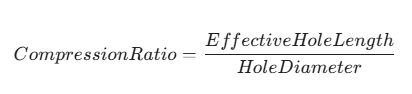

La maggior parte delle macchine per pellet fatte in casa falliscono perché il costruttore ignora il rapporto di compressione. Il rapporto di compressione è il rapporto tra la lunghezza effettiva del foro nella matrice e il diametro del foro.

Formula:

Se desideri produrre pellet da 6 mm e il tuo legno è di conifere (come il pino), potresti aver bisogno di un CR di 1:5. Ciò significa che lo spessore del foro dovrebbe essere di 30 mm. I legni duri come la quercia richiedono un rapporto di compressione più elevato, spesso intorno a 1:6 o 1:7, per generare calore sufficiente ad attivare la lignina.

Calcolo del rapporto corretto

Se la lama è troppo sottile, il legno passa troppo velocemente. Non si riscalda. Il risultato è un mucchio di polvere sciolta.

Se il punzone è troppo spesso, la resistenza è troppo elevata. Il legno brucerà all'interno del foro e bloccherà la macchina. Questo fenomeno è chiamato “intasamento”.”

I produttori industriali come Lanson personalizzano il CR in base alla materia prima specifica del cliente. Per una costruzione fai da te, in genere è necessario provare diversi stampi, il che è costoso e richiede tempo.

Processo di costruzione passo dopo passo

Questa sezione descrive la fabbricazione di un mulino a pellet con matrice piatta utilizzando componenti facilmente reperibili.

Fase 1: Realizzazione del telaio e della base

La stabilità è fondamentale. Le vibrazioni generate durante la pellettizzazione sono intense.

-

Utilizzare acciaio C-channel per impieghi gravosi per il telaio di base.

-

Assicurarsi che i punti di montaggio del motore e del riduttore siano perfettamente livellati.

-

Qualsiasi disallineamento in questo punto causerà la rottura del giunto sotto carico.

-

Saldare completamente tutti i giunti. Le saldature a punti si romperanno durante il funzionamento.

Fase 2: Modifica del differenziale posteriore

Se si utilizza un differenziale per auto:

-

Bloccare gli ingranaggi differenziali. È necessario che l'albero di ingresso ruoti direttamente gli assi senza azione differenziale.

-

Montare il differenziale in posizione verticale. L'albero di ingresso si collega al motore (tramite pulegge). Un asse punta verso l'alto per azionare il gruppo di pellettizzazione. L'altro asse deve essere tagliato o tappato.

-

Sigillare l'alloggiamento per evitare perdite di olio in questa posizione verticale.

Fase 3: Realizzazione del gruppo rullo

Il rivestimento del rullo necessita di scanalature per trattenere la biomassa. I rulli lisci scivolerebbero sulla segatura.

-

La macchina realizza scanalature o fossette sulla superficie del rullo.

-

Installare cuscinetti a rulli conici per impieghi gravosi all'interno dei gusci dei rulli. Questi cuscinetti sopportano sia carichi radiali che assiali.

-

L'albero che sostiene i rulli deve rimanere fisso (in alcuni modelli) o ruotare (in altri). In un modello standard fai-da-te con matrice piatta, la matrice è solitamente fissa mentre i rulli ruotano.

Fase 4: La tramoggia e la taglierina

-

Realizzare una tramoggia a forma di imbuto in lamiera. Deve alimentare il materiale direttamente al centro dello stampo.

-

Installare un “taglierino” o un coltello da taglio sotto lo stampo. Quando i pellet vengono estrusi, rimangono sospesi. Il coltello rotante li taglia alla lunghezza desiderata. Senza coltello, i pellet diventano troppo lunghi e si rompono in modo irregolare.

Preparazione delle materie prime: la variabile nascosta

È possibile costruire una macchina perfetta dal punto di vista meccanico, ma non riuscire comunque a produrre pellet. La chimica del legno è la variabile.

Controllo del contenuto di umidità

La biomassa deve contenere umidità compresa tra 12% e 15%.

-

Sotto 10%: Il materiale è troppo secco. Crea un attrito eccessivo e blocca lo stampo.

-

Sopra 18%: Il materiale è troppo umido. L'umidità si trasforma in vapore all'interno del foro dello stampo. Questo vapore si espande e fa “scoppiare” il pellet quando esce dallo stampo.

Uniformità delle dimensioni delle particelle

La segatura che entra nella macchina deve avere dimensioni inferiori al diametro del pellet che si intende produrre. Se si produce un pellet da 6 mm, le particelle di segatura devono avere dimensioni pari o inferiori a 5 mm. I trucioli di grandi dimensioni compromettono la zona di compressione. È necessario un mulino a martelli per frantumare il legno prima della pellettizzazione.

Confronto: costruzione fai da te vs. macchine professionali Lanson

È fondamentale riconoscere la differenza tra un progetto da garage e un bene di produzione.

Tabella 1: Standard industriali fai da te vs. Lanson

| Caratteristica | Fai da te / Attrezzatura fatta in casa | Serie professionale Lanson |

| Materiale dello stampo | Acciaio dolce o lamiera di scarto | Acciaio legato (20CrMnTi) + trattamento termico sottovuoto |

| Tolleranze | +/- 1,0 mm (misurato a mano) | +/- 0,02 mm (lavorazione CNC) |

| Durata del motore | A seconda dei ricambi utilizzati | Motori Siemens/WEG di livello industriale |

| Lubrificazione | Pompa manuale per grasso | Sistema automatico di circolazione dell'olio |

| Uscita | 10–50 kg/ora (incostante) | 500 kg – 20 tonnellate/ora (continuativo) |

| Sicurezza | Minimo | Protezione da sovraccarico e arresti di emergenza |

Lanson Le macchine utilizzano un design con matrice ad anello verticale nei nostri modelli avanzati. Ciò consente alla gravità di alimentare il materiale in modo uniforme. Le macchine fai da te sono quasi esclusivamente di tipo a matrice piatta perché le matrici ad anello sono impossibili da fabbricare senza un centro CNC a 5 assi.

Caso di studio: passaggio dal fai da te all'industria

Profilo del cliente: GreenEco Biomass Ltd.

Ubicazione: Oregon, Stati Uniti

Periodo: febbraio 2023 – agosto 2023

La sfida:

Il fondatore di GreenEco ha cercato di aumentare la produzione utilizzando quattro pellet mill fatti in casa. Queste unità sono state costruite utilizzando differenziali di camion e telai saldati. Nel febbraio 2023, i costi di manutenzione erano ormai insostenibili. Le macchine richiedevano la sostituzione dei cuscinetti ogni 40 ore di funzionamento. Inoltre, la densità dei pellet variava in modo significativo. I clienti si lamentavano che i pellet si sbriciolavano durante il trasporto.

La soluzione Lanson:

GreenEco ha contattato Lanson nel marzo 2023. Abbiamo analizzato la loro materia prima, che era un mix di segatura di abete Douglas e cedro rosso. L'alto contenuto di resina del legno tenero richiedeva un rapporto di compressione specifico che gli stampi fatti in casa non erano in grado di mantenere.

Abbiamo installato un unico mulino a pellet Lanson L-508 Ring Die. Questa unità ha sostituito tutte e quattro le macchine fai da te.

I risultati (dati di agosto 2023):

-

Output: Aumento da 300 kg/ora (fai da te combinato) a 1,5 tonnellate/ora.

-

Energia: Il consumo di elettricità è diminuito di 351 TP3T per tonnellata di pellet prodotta.

-

Lavoro: Riduzione da due operatori a tempo pieno addetti alla sorveglianza delle macchine a un supervisore part-time.

-

Qualità: L'indice di durabilità dei pellet (PDI) è aumentato da 88% a 97,5%.

Questo caso dimostra che, sebbene comprendere come realizzare una macchina per pellet di legno sia istruttivo, la redditività commerciale richiede precisione industriale.

Compatibilità dei materiali e rapporti

Legni diversi richiedono specifiche diverse per gli stampi. La tabella seguente fornisce i dati necessari per selezionare la configurazione corretta.

Tabella 2: Linee guida per la compressione della biomassa

| Materia prima | Durezza | Rapporto di compressione consigliato | Note |

| Pino / Abete rosso | Morbido | 1:5 – 1:5,5 | L'alto contenuto di lignina facilita la legatura. |

| Rovere / Faggio | Duro | 1:6 – 1:7 | Richiede una pressione maggiore per l'incollaggio. |

| Paglia / Erba | Molto morbido | 1:8 – 1:9 | Spesso è necessario aggiungere un legante (olio o amido). |

| Bambù | Molto difficile | 1:6.5 | Estremamente abrasivo sullo stampo. |

Risoluzione dei problemi comuni di fabbricazione

Quando costruisci la tua macchina, diventi il tecnico riparatore. Ecco i guasti più frequenti e le loro soluzioni.

Tabella 3: Guida alla risoluzione dei problemi

| Sintomo | Probabile causa | Azione correttiva |

| Non esce alcun pellet | Lo stampo è otturato o il nuovo stampo non è stato rodato. | Praticare i fori. Lucidare i fori con una miscela di olio, sabbia e segatura. |

| I pellet sono friabili | Il contenuto di umidità è troppo basso o la pressione è insufficiente. | Aggiungere acqua alla miscela. Controllare lo spazio tra il rullo e la matrice. |

| I pellet sono gonfi/crepati | Il contenuto di umidità è troppo elevato. | Asciugare la materia prima. Ridurre l'umidità al di sotto di 15%. |

| La macchina vibra violentemente | I cuscinetti sono usurati o il gruppo è sbilanciato. | Bilanciare l'albero principale. Controllare le saldature del telaio di base. |

| Il motore si spegne | Carico troppo elevato o blocco. | Ridurre la velocità di avanzamento. Verificare se detriti metallici sono entrati nella camera. |

Il ruolo del trattamento termico nella longevità degli stampi

Un processo che non è possibile replicare facilmente nel garage di casa è il trattamento termico.

Quando Lanson produce uno stampo, lo lavoriamo mentre l'acciaio è ancora “morbido”. Una volta praticati migliaia di fori, lo stampo viene inserito in un forno. Viene riscaldato a temperature estreme e poi raffreddato rapidamente. Questo processo modifica la struttura molecolare dell'acciaio, rendendolo incredibilmente duro.

Uno stampo fai da te realizzato in acciaio standard consumerà i fori in pochi giorni. I fori assumeranno una forma ovale. Questa perdita di geometria compromette il rapporto di compressione. La macchina smetterà di produrre pellet e inizierà a produrre polvere. Se state costruendo una macchina, acquistare uno stampo e un set di rulli prefabbricati e trattati termicamente da un fornitore è spesso più intelligente che provare a realizzarne uno da soli.

Considerazioni sulla sicurezza

Le macchine per pellet sono pericolose. Comportano pesi rotanti pesanti e coppia elevata.

-

Perni di sicurezza: Inserisci un perno di sicurezza nella trasmissione. Se un bullone o un sasso cadono nello stampo, la macchina si bloccherà. Senza un perno di sicurezza, la coppia torcerà l'albero principale o brucerà il motore. Il perno si rompe per salvare la macchina.

-

Calore: La testa di stampaggio raggiunge temperature superiori a 90 °C. Non toccarla durante il funzionamento.

-

Polvere: La polvere di legno è esplosiva. Assicurati che il tuo spazio di lavoro sia adeguatamente ventilato.

Conclusioni e passi futuri

La costruzione di una macchina per pellet di legno è una sfida ingegneristica complessa che coinvolge metallurgia, meccanica di trasmissione e termodinamica. Sebbene un approccio fai-da-te sia possibile per gli hobbisti su piccola scala, i limiti di tolleranza e durezza dei materiali spesso ne limitano la produzione e la longevità. Per le aziende che desiderano produrre combustibile per la vendita o il riscaldamento su larga scala, affidarsi a macchinari professionali garantisce la massima uniformità.

Lanson è specializzata nella trasformazione dei rifiuti da biomassa in valore. Comprendiamo le sfumature dei rapporti di compressione e la durata dei motori.

Desiderate che il nostro team di ingegneri calcoli il rapporto di compressione esatto necessario per la vostra materia prima specifica? Contattateci oggi stesso per un'analisi gratuita del materiale.

Domande frequenti (FAQ)

1. Posso usare il motore di una lavatrice per un mulino a pellet?

No. I motori delle lavatrici generalmente non dispongono della coppia necessaria per la pellettizzazione. Sono progettati per funzionare ad alta velocità e bassa resistenza. Un mulino per pellet necessita di un motore industriale ad alta coppia, solitamente trifase, con potenza compresa tra 5 HP e 50 HP a seconda delle dimensioni.

2. Devo aggiungere colla o leganti al legno?

In genere no. Il legno contiene lignina. Quando viene compressa e riscaldata, la lignina diventa fluida e agisce come una colla naturale. Tuttavia, per i materiali con un basso contenuto di lignina (come la paglia o il legno vecchio e secco), l'aggiunta di una piccola quantità di olio vegetale o amido può aiutare il processo.

3. Quanto dura un stampo fatto in casa?

Se realizzato in acciaio dolce senza trattamento termico, uno stampo può durare dalle 10 alle 50 ore di funzionamento. Uno stampo professionale in lega di acciaio trattato termicamente da Lanson può durare da 800 a 2000 ore a seconda dell'abrasività della materia prima.

4. Perché i miei pellet si sbriciolano?

Di solito si tratta di un problema di umidità. Se il legno è troppo secco, non si legherà. Se il rapporto di compressione dello stampo è troppo basso per il tipo di legno, non viene generata una pressione sufficiente per attivare la lignina.

5. Qual è il numero di giri al minuto ottimale per una macchina per pellet con matrice piatta?

La velocità di rotazione dello stampo o del rullo dovrebbe essere compresa tra 100 e 300 giri al minuto. Velocità superiori generano una forza centrifuga e un calore eccessivi, che possono bruciare i pellet prima che si formino.

6. Posso pellettizzare trucioli di legno umidi?

No. È necessario prima asciugare i trucioli di legno. Il contenuto di umidità deve essere inferiore al 15%. Il legno umido creerà una pressione di vapore all'interno dello stampo, causando l'esplosione dei pellet in materiale sfuso all'uscita.

7. Quanto costa costruire una macchina per pellet fai da te?

Se recuperi dei pezzi (rottami metallici, differenziali di auto usate, motori di seconda mano), potresti costruirne uno per $500-$1000. Tuttavia, l'acquisto di componenti nuovi, in particolare lo stampo e i rulli, farà lievitare il costo oltre $2000, a quel punto sarà più conveniente acquistare una piccola macchina entry-level.

8. Qual è la differenza tra uno stampo piatto e uno stampo ad anello?

Una macchina con stampo piatto pressa il materiale verticalmente attraverso una piastra orizzontale. È più semplice e adatta per un uso su piccola scala. Una macchina con stampo ad anello fa ruotare un anello verticale e dei rulli pressano il materiale verso l'esterno. Le macchine con stampo ad anello (come Lanson I modelli industriali sono più efficienti dal punto di vista energetico e durevoli per la produzione commerciale su larga scala.

9. Come si rodano le matrici nuove?

Un nuovo stampo presenta graffi microscopici all'interno dei fori. È necessario far scorrere una miscela di olio, sabbia fine e segatura attraverso la macchina per 30-60 minuti. Questo lucida i fori. Se si salta questo passaggio, la macchina probabilmente si bloccherà immediatamente.

10. Posso mescolare diversi tipi di legno?

Sì, ma occorre prestare attenzione. Mescolando il legno duro di quercia con quello morbido di pino si modifica la densità media. È necessario mescolarli accuratamente prima della fase di frantumazione con il mulino a martelli, per garantire che il pellet entri nel mulino con una miscela omogenea. Miscele non omogenee causano pellet di lunghezza irregolare e sovraccarichi del motore.