Construindo um funcional máquina de pellets de madeira requer a criação de um ambiente de alta pressão, onde a biomassa solta é forçada através de uma matriz metálica para formar cilindros de combustível densos. O processo depende inteiramente do atrito e da pressão para aquecer a lignina naturalmente encontrada na madeira a aproximadamente 80 °C a 100 °C. A essa temperatura, a lignina cria uma cola natural que une a serradura sem adesivos externos. Para conseguir isso em casa ou em um ambiente industrial, é necessário construir um sistema de transmissão capaz de fornecer alto torque em baixas velocidades, acoplado a um conjunto de matriz e rolo feito de liga de aço endurecido. O fator crucial não é apenas a potência do motor, mas a taxa de compressão da matriz, que deve corresponder à densidade específica da matéria-prima. Se a taxa de compressão estiver incorreta, a máquina produzirá pó solto ou queimará a madeira em vez de formar pellets.

Compreender a anatomia da engenharia de um moinho de pellets

Antes de cortar metal ou soldar estruturas, é necessário compreender a interação entre o sistema de acionamento e a câmara de peletização. Uma máquina de peletização não é simplesmente um triturador. É uma unidade de densificação.

O Sistema de Transmissão

O coração da máquina é a transmissão. Não é possível conectar um motor diretamente ao eixo de peletização porque a velocidade é muito alta e o torque é muito baixo.

Para um moinho de peletes com matriz plana, é necessário uma caixa de velocidades ou um redutor. Um motor padrão de 1450 RPM deve ser reduzido para uma velocidade do eixo de aproximadamente 100 a 200 RPM. Esta redução multiplica o binário. É necessário um binário elevado para forçar os rolos sobre a matéria-prima e empurrá-la através dos orifícios da matriz. Muitos entusiastas do bricolage utilizam um diferencial traseiro de um camião ou carro sucateado. Este funciona como uma caixa de velocidades robusta de 90 graus, capaz de suportar um esforço significativo.

A Câmara de Peletização

Esta área contém a matriz (uma placa metálica plana com orifícios) e os rolos. Os rolos ficam na parte superior da matriz. Quando o eixo central gira, os rolos rodam em torno da face da matriz. O atrito entre o rolo e a matriz captura a matéria-prima. A geometria aqui é fundamental. A folga entre o rolo e a matriz deve ser ajustável, variando normalmente entre 0,1 mm e 0,3 mm. Uma folga maior do que esta impede o aumento da pressão. Uma distância menor do que isso causa desgaste do metal contra o metal.

Die Material e Metalurgia

Não é possível utilizar aço macio para a matriz. A natureza abrasiva da serragem, combinada com o calor elevado, destruirá o aço macio em poucas horas.

A Lanson utiliza liga de aço 20CrMnTi ou 40Cr para as matrizes, que são então processadas através de tratamento térmico a vácuo. Para uma construção caseira, deve-se utilizar aço de alto carbono. A perfuração de milhares de orifícios requer precisão. Os orifícios devem ser escareados no lado de entrada para canalizar o material. O interior do orifício requer um acabamento espelhado para reduzir a resistência.

A importância crítica da taxa de compressão (CR)

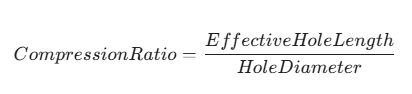

A maioria das máquinas de pellets caseiras falha porque o construtor ignora a relação de compressão. A relação de compressão é a relação entre o comprimento efetivo do orifício na matriz e o diâmetro do orifício.

Fórmula:

Se quiser fazer pellets de 6 mm e a sua madeira for macia (como o pinho), poderá precisar de uma CR de 1:5. Isso significa que a espessura do orifício deve ser de 30 mm. Madeiras duras como o carvalho requerem uma taxa de compressão mais alta, geralmente em torno de 1:6 ou 1:7, para gerar calor suficiente para ativar a lignina.

Calcular a proporção correta

Se a lâmina for muito fina, a madeira passa muito rapidamente. Não vai aquecer. O resultado é uma pilha solta de pó.

Se a matriz for muito espessa, a resistência será muito alta. A madeira irá arder dentro do orifício e bloquear a máquina. Isto é chamado de “entupimento”.”

Fabricantes industriais como a Lanson personalizam o CR com base na matéria-prima específica do cliente. Para uma construção DIY, geralmente é necessário adivinhar ou testar várias matrizes, o que é caro e demorado.

Processo de construção passo a passo

Esta secção descreve a fabricação de um moinho de pellets com matriz plana utilizando peças acessíveis.

Passo 1: Fabricação da estrutura e da base

A estabilidade é fundamental. A vibração gerada durante a peletização é intensa.

-

Use aço C-channel resistente para a estrutura da base.

-

Certifique-se de que os pontos de montagem do motor e da caixa de engrenagens estejam perfeitamente nivelados.

-

Qualquer desalinhamento aqui fará com que o acoplamento se parta sob carga.

-

Solde todas as juntas completamente. As soldaduras por pontos irão partir-se durante o funcionamento.

Passo 2: Modificar o diferencial traseiro

Se estiver a utilizar um diferencial de carro:

-

Bloqueie as engrenagens do diferencial. Você quer que o eixo de entrada gire os eixos diretamente, sem ação do diferencial.

-

Monte o diferencial verticalmente. O eixo de entrada liga-se ao motor (através de polias). Um eixo aponta para cima para acionar o conjunto de peletização. O outro eixo deve ser cortado ou tampado.

-

Sele a carcaça para evitar fugas de óleo nesta orientação vertical.

Passo 3: Fabricação do conjunto do rolo

O revestimento do rolo precisa de ranhuras para agarrar a biomassa. Rolos lisos escorregarão sobre a serragem.

-

Faça ranhuras ou covinhas na superfície do rolo.

-

Instale rolamentos de rolos cónicos para serviços pesados dentro das carcaças dos rolos. Estes rolamentos suportam cargas radiais e axiais.

-

O eixo que sustenta os rolos deve permanecer fixo (em alguns modelos) ou girar (em outros). Num modelo padrão de matriz plana DIY, a matriz geralmente fica fixa enquanto os rolos giram.

Passo 4: O funil e o cortador

-

Fabrique uma tremonha em forma de funil a partir de uma chapa metálica. Ela deve alimentar o material diretamente para o centro da matriz.

-

Instale um “cortador” ou uma faca cortante por baixo da matriz. Quando os pellets são extrudidos, ficam pendurados. A faca giratória corta-os no comprimento desejado. Sem uma faca, os pellets ficam demasiado compridos e partem-se de forma irregular.

Preparação da matéria-prima: a variável oculta

É possível construir uma máquina perfeita do ponto de vista mecânico e, mesmo assim, não conseguir produzir pellets. A química da madeira é a variável.

Controlo do teor de humidade

A biomassa deve conter humidade entre 12% e 15%.

-

Abaixo de 10%: O material está muito seco. Isso cria atrito excessivo e bloqueia a matriz.

-

Acima de 18%: O material está muito húmido. A humidade transforma-se em vapor dentro do orifício da matriz. Este vapor expande-se e “estala” o pellet ao sair da matriz.

Consistência do tamanho das partículas

A serragem que entra na máquina deve ser menor do que o diâmetro do pellet que pretende fazer. Se estiver a fazer um pellet de 6 mm, as partículas de serragem devem ter 5 mm ou menos. Lascas grandes perturbam a zona de compressão. Precisa de um moinho de martelos para triturar a madeira antes da peletização.

Comparação: Construção DIY vs. Máquinas Profissionais Lanson

É fundamental reconhecer a diferença entre um projeto de garagem e um ativo de produção.

Tabela 1: Padrões industriais DIY vs. Lanson

| Caraterística | Equipamento DIY / Caseiro | Série Profissional Lanson |

| Material da matriz | Aço macio ou chapa de sucata | Liga de aço (20CrMnTi) + Tratamento térmico a vácuo |

| Tolerâncias | +/- 1,0 mm (medido manualmente) | +/- 0,02 mm (usinagem CNC) |

| Vida útil do motor | Dependente das peças usadas | Motores Siemens/WEG de nível industrial |

| Lubrificação | Pistola de lubrificação manual | Sistema automático de circulação de óleo |

| Saída | 10–50 kg/hora (Inconsistente) | 500 kg – 20 toneladas/hora (contínuo) |

| Segurança | Mínimo | Proteção contra sobrecarga e paragens de emergência |

Lanson As máquinas utilizam um design de matriz vertical em nossos modelos avançados. Isso permite que a gravidade alimente o material de maneira uniforme. As máquinas DIY são quase exclusivamente do tipo matriz plana, pois as matrizes anulares são impossíveis de fabricar sem um centro CNC de 5 eixos.

Estudo de caso: atualização de DIY para industrial

Perfil do cliente: GreenEco Biomass Ltd.

Localização: Oregon, EUA

Prazo: fevereiro de 2023 – agosto de 2023

O desafio:

O fundador da GreenEco tentou aumentar a produção utilizando um conjunto de quatro moinhos de pellets caseiros. Essas unidades foram construídas utilizando diferenciais de camiões e estruturas soldadas. Em fevereiro de 2023, os custos de manutenção estavam a ser devastadores. As máquinas precisavam de substituição de rolamentos a cada 40 horas de operação. Além disso, a densidade dos pellets variava significativamente. Os clientes reclamavam que os pellets se desintegravam durante o transporte.

A Solução Lanson:

A GreenEco entrou em contacto com a Lanson em março de 2023. Analisámos a sua matéria-prima, que era uma mistura de serradura de abeto Douglas e cedro vermelho. O elevado teor de resina da madeira macia exigia uma taxa de compressão específica que as matrizes caseiras não conseguiam manter.

Instalamos um único moinho de pelotas Lanson L-508 Ring Die. Esta unidade substituiu as quatro máquinas DIY.

Os resultados (dados de agosto de 2023):

-

Saída: Aumento de 300 kg/hora (DIY combinado) para 1,5 toneladas/hora.

-

Energia: O consumo de eletricidade diminuiu 351 TP3T por tonelada de pellets produzida.

-

Trabalho: Redução de dois operadores a tempo inteiro a vigiar as máquinas para um supervisor a tempo parcial.

-

Qualidade: O Índice de Durabilidade dos Pellets (PDI) aumentou de 88% para 97,5%.

Este caso demonstra que, embora compreender como fabricar uma máquina de pellets de madeira seja educativo, a viabilidade comercial requer precisão industrial.

Compatibilidade e proporções dos materiais

Madeiras diferentes requerem especificações diferentes para as matrizes. A tabela a seguir fornece dados para selecionar a configuração correta.

Tabela 2: Diretrizes para compressão de biomassa

| Matéria-prima | Dureza | Relação de compressão recomendada | Notas |

| Pinheiro / Abeto | Suave | 1:5 – 1:5,5 | O elevado teor de lignina facilita a ligação. |

| Carvalho / Faia | Difícil | 1:6 – 1:7 | Requer maior pressão para aderir. |

| Palha / Relva | Muito macio | 1:8 – 1:9 | Frequentemente, é necessário adicionar um aglutinante (óleo ou amido). |

| Bambu | Muito difícil | 1:6.5 | Extremamente abrasivo na matriz. |

Resolução de problemas comuns de fabricação

Quando constrói a sua própria máquina, torna-se o técnico de reparação. Aqui estão as falhas mais frequentes e as suas soluções.

Tabela 3: Guia de resolução de problemas

| Sintoma | Causa provável | Ação corretiva |

| Não saem pellets | A matriz está entupida ou a nova matriz não está amaciada. | Faça os furos. Polir os furos com uma mistura de óleo, areia e serradura. |

| Os pellets são quebradiços | O teor de humidade é muito baixo ou a pressão é insuficiente. | Adicione água à mistura. Verifique o espaço entre o rolo e a matriz. |

| Os pellets estão inchados/rachados | O teor de humidade é demasiado elevado. | Seque a matéria-prima. Reduza a humidade para menos de 15%. |

| A máquina vibra violentamente | Os rolamentos estão gastos ou a montagem está desequilibrada. | Equilibre o eixo principal. Verifique as soldaduras da estrutura base. |

| O motor para | Carga demasiado elevada ou bloqueio. | Reduza a velocidade de alimentação. Verifique se há detritos metálicos na câmara. |

O papel do tratamento térmico na longevidade das matrizes

Um processo que não é fácil de replicar numa garagem doméstica é o tratamento térmico.

Quando a Lanson fabrica uma matriz, nós a usinamos enquanto o aço ainda está “macio”. Depois de perfurados milhares de orifícios, a matriz é colocada num forno. Ela é aquecida a temperaturas extremas e, em seguida, resfriada rapidamente. Isso altera a estrutura molecular do aço, tornando-o incrivelmente duro.

Uma matriz DIY feita de aço padrão desgastará os orifícios em poucos dias. Os orifícios ficarão ovais. Essa perda de geometria destrói a taxa de compressão. A máquina deixará de produzir pellets e começará a produzir pó. Se estiver a construir uma máquina, comprar uma matriz pré-fabricada e tratada termicamente e um conjunto de rolos de um fornecedor é muitas vezes mais inteligente do que tentar perfurar uma você mesmo.

Considerações de segurança

As máquinas de pellets são perigosas. Envolvem pesos giratórios pesados e alto torque.

-

Pinos de cisalhamento: Incorpore um pino de cisalhamento na sua linha de transmissão. Se um parafuso ou pedra cair na matriz, a máquina irá encravar. Sem um pino de cisalhamento, o binário irá torcer o seu eixo principal ou queimar o seu motor. O pino parte-se para salvar a máquina.

-

Calor: A cabeça da matriz atinge temperaturas superiores a 90 °C. Não a toque durante o funcionamento.

-

Pó: O pó de madeira é explosivo. Certifique-se de que o seu local de trabalho tenha ventilação adequada.

Conclusão e passos futuros

Construir uma máquina de pellets de madeira é um desafio de engenharia complexo que envolve metalurgia, mecânica de transmissão e termodinâmica. Embora seja possível uma abordagem DIY (faça você mesmo) para amadores em pequena escala, as limitações em termos de tolerância e dureza do material muitas vezes restringem a produção e a longevidade. Para empresas que pretendem produzir combustível para venda ou aquecimento em grande escala, contar com maquinaria profissional garante consistência.

Lanson especializa-se em transformar resíduos de biomassa em valor. Compreendemos as nuances das taxas de compressão e a durabilidade do acionamento.

Gostaria que a nossa equipa de engenharia calculasse a taxa de compressão exata necessária para a sua matéria-prima específica? Entre em contacto connosco hoje mesmo para uma análise gratuita do material.

Perguntas frequentes (FAQs)

1. Posso usar um motor de máquina de lavar para um moinho de pellets?

Não. Os motores das máquinas de lavar geralmente não têm o binário necessário para a peletização. Eles são projetados para alta velocidade e baixa resistência. Um moinho de peletização precisa de um motor industrial de alto binário, normalmente trifásico, variando de 5 HP a 50 HP, dependendo do tamanho.

2. Preciso adicionar cola ou aglutinantes à madeira?

Geralmente, não. A madeira contém lignina. Quando comprimida e aquecida, a lignina torna-se fluida e age como uma cola natural. No entanto, para materiais com baixo teor de lignina (como palha ou madeira velha e seca), adicionar uma pequena quantidade de óleo vegetal ou amido pode ajudar no processo.

3. Quanto tempo dura um molde caseiro?

Se for fabricada em aço macio sem tratamento térmico, uma matriz pode durar de 10 a 50 horas de operação. Uma matriz profissional em liga de aço com tratamento térmico da Lanson pode durar de 800 a 2000 horas, dependendo da abrasividade da matéria-prima.

4. Por que os meus pellets estão a desfazer-se?

Normalmente, trata-se de um problema de humidade. Se a madeira estiver muito seca, não irá aderir. Se a taxa de compressão da sua matriz for muito baixa para o tipo de madeira, não será gerada pressão suficiente para ativar a lignina.

5. Qual é a melhor rotação por minuto para uma máquina de peletização com matriz plana?

A velocidade de rotação da matriz ou do rolo deve estar normalmente entre 100 RPM e 300 RPM. Velocidades superiores a estas geram força centrífuga e calor excessivos, o que pode queimar os pellets antes de se formarem.

6. Posso peletizar aparas de madeira molhadas?

Não. Deve secar primeiro as aparas de madeira. O teor de humidade deve ser inferior a 15%. A madeira húmida criará pressão de vapor dentro da matriz, fazendo com que os pellets explodam em material solto ao sair.

7. Quanto custa construir uma máquina de pellets DIY?

Se você reutilizar peças (sucata, diferencial de carro usado, motor em segunda mão), poderá construir uma por $500 a $1000. No entanto, comprar componentes novos, especialmente a matriz e os rolos, elevará o custo para mais de $2000, e nesse ponto, comprar uma pequena máquina básica se torna mais viável.

8. Qual é a diferença entre matriz plana e matriz anelar?

Uma máquina com matriz plana pressiona o material verticalmente através de uma placa horizontal. É mais simples e adequada para uso em pequena escala. Uma máquina com matriz anular gira um anel vertical e os rolos pressionam o material para fora. Máquinas com matriz anular (como Lanson modelos industriais) são mais eficientes em termos energéticos e duráveis para a produção comercial em grande volume.

9. Como posso amaciar uma nova matriz?

Uma matriz nova apresenta riscos microscópicos nos orifícios. Deve-se passar uma mistura de óleo, areia fina e serragem pela máquina durante 30 a 60 minutos. Isso polirá os orifícios. Se não fizer isso, a máquina provavelmente irá encravar imediatamente.

10. Posso misturar diferentes tipos de madeira?

Sim, mas é preciso ter cuidado. Misturar carvalho duro com pinho macio altera a densidade média. Deve misturá-los bem antes da fase do moinho de martelos para garantir que uma mistura consistente entre na peletizadora. Misturas inconsistentes levam a comprimentos de peletes irregulares e aumentos repentinos na carga do motor.