İşlevsel bir yapı oluşturmak odun pelet makinesi gevşek biyokütlenin metal bir kalıptan geçirilerek yoğun yakıt silindirleri oluşturulduğu yüksek basınçlı bir ortamın yaratılmasını gerektirir. Bu işlem, ahşapta doğal olarak bulunan lignini yaklaşık 80°C ila 100°C'ye ısıtmak için tamamen sürtünme ve basınca dayanır. Bu sıcaklıkta lignin, dış yapıştırıcılar olmadan talaşı birbirine bağlayan doğal bir yapıştırıcı oluşturur. Bunu evde veya endüstriyel bir ortamda gerçekleştirmek için, düşük hızlarda yüksek tork sağlayabilen bir aktarma sistemi ve sertleştirilmiş alaşımlı çelikten yapılmış bir kalıp ve silindir düzeneği kurmanız gerekir. Önemli olan faktör sadece motorun gücü değil, ham maddenizin belirli yoğunluğuna uygun olması gereken kalıbın sıkıştırma oranıdır. Sıkıştırma oranı yanlışsa, makine pelet oluşturmak yerine gevşek toz üretir veya ahşabı yakar.

Pelet Değirmeninin Mühendislik Anatomisini Anlamak

Metali kesmeden veya çerçeveleri kaynaklamadan önce, tahrik sistemi ile peletleme odası arasındaki etkileşimi anlamanız gerekir. Pelet makinesi sadece bir öğütücü değildir. Bir yoğunlaştırma ünitesidir.

İletim Sistemi

Makinenin kalbi şanzımandır. Hız çok yüksek ve tork çok düşük olduğu için motoru doğrudan peletleme miline bağlayamazsınız.

Düz kalıplı pelet değirmeni için bir dişli kutusu veya redüksiyon tahriki gerekir. Standart 1450 RPM motor, yaklaşık 100 ila 200 RPM şaft hızına düşürülmelidir. Bu düşürme, torku katlar. Silindirleri hammadde üzerinde zorlayarak kalıp deliklerinden geçirmek için yüksek tork zorunludur. Birçok DIY meraklısı, hurdaya ayrılmış bir kamyon veya arabadan alınan arka diferansiyeli kullanır. Bu, önemli bir gerilimi kaldırabilen sağlam bir 90 derecelik dişli kutusu görevi görür.

Peletleme Odası

Bu alan kalıbı (delikli düz metal plaka) ve silindirleri içerir. Silindirler kalıbın üstünde bulunur. Merkezi mil döndüğünde, silindirler kalıp yüzeyi etrafında döner. Silindir ve kalıp arasındaki sürtünme hammaddeyi yakalar. Buradaki geometri çok önemlidir. Silindir ve kalıp arasındaki boşluk ayarlanabilir olmalı ve genellikle 0,1 mm ile 0,3 mm arasında olmalıdır. Bundan daha büyük bir boşluk basınç oluşumunu engeller. Bundan daha küçük bir boşluk, metalin metal üzerinde aşınmasına neden olur.

Die Malzeme ve Metalurji

Kalıp için yumuşak çelik kullanamazsınız. Tozlu talaşın aşındırıcı özelliği ve yüksek ısı, yumuşak çeliği birkaç saat içinde tahrip eder.

Lanson, kalıplar için 20CrMnTi veya 40Cr alaşımlı çelik kullanır ve bunlar daha sonra vakumlu ısıl işlemden geçirilir. Ev yapımı için yüksek karbonlu çelik temin etmelisiniz. Binlerce deliğin delinmesi hassasiyet gerektirir. Delikler, malzemeyi içeri aktarmak için giriş tarafında havşa başlı olmalıdır. Deliklerin içi, direnci azaltmak için ayna parlaklığında olmalıdır.

Sıkıştırma Oranının (CR) Kritik Önemi

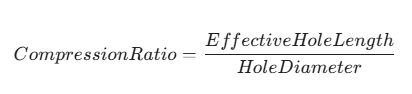

Çoğu ev yapımı pelet makinesi, üreticinin Sıkıştırma Oranını göz ardı etmesi nedeniyle arızalanır. CR, kalıpta bulunan deliğin etkin uzunluğu ile deliğin çapı arasındaki orandır.

Formül:

6 mm'lik peletler yapmak istiyorsanız ve kullandığınız odun yumuşak odunsa (çam gibi), 1:5'lik bir CR'ye ihtiyacınız olabilir. Bu, delik kalınlığının 30 mm olması gerektiği anlamına gelir. Meşe gibi sert odunlar, lignini aktive etmek için yeterli ısıyı üretmek üzere genellikle 1:6 veya 1:7 civarında daha yüksek bir sıkıştırma oranına ihtiyaç duyar.

Doğru Oranı Hesaplama

Kalıp çok ince ise, odun çok hızlı geçer. Isınmaz. Sonuç olarak gevşek bir toz yığını oluşur.

Kalıp çok kalınsa, direnç çok yüksek olur. Ahşap deliğin içinde yanarak makineyi tıkar. Buna “tıkanma” denir.”

Lanson gibi endüstriyel üreticiler, müşterinin özel hammaddesine göre CR'yi özelleştirir. Kendin yap türünde bir yapım için genellikle tahminde bulunmak veya birden fazla kalıbı denemek gerekir, bu da pahalı ve zaman alıcıdır.

Adım Adım İnşaat Süreci

Bu bölümde, erişilebilir parçalar kullanılarak düz kalıplı pelet değirmeni yapımı anlatılmaktadır.

Adım 1: Çerçeve ve Taban İmalatı

Kararlılık çok önemlidir. Peletleme sırasında oluşan titreşim çok yoğundur.

-

Taban çerçevesi için ağır hizmet tipi C kanallı çelik kullanın.

-

Motor ve dişli kutusunun montaj noktalarının mükemmel şekilde düz olduğundan emin olun.

-

Buradaki herhangi bir yanlış hizalama, yük altında kaplinin parçalanmasına neden olacaktır.

-

Tüm bağlantıları tamamen kaynaklayın. İşlem sırasında geçici kaynaklar kopacaktır.

Adım 2: Arka Diferansiyelin Değiştirilmesi

Araba diferansiyeli kullanılıyorsa:

-

Diferansiyel dişlilerini kilitleyin. Giriş milinin diferansiyel etkisi olmadan aksları doğrudan döndürmesini istiyorsunuz.

-

Diferansiyeli dikey olarak monte edin. Giriş mili motorunuza (kasnaklar aracılığıyla) bağlanır. Bir aks, peletleme tertibatını tahrik etmek için yukarı doğru bakar. Diğer aks kesilmeli veya kapatılmalıdır.

-

Bu dikey konumda yağ sızıntılarını önlemek için muhafazayı kapatın.

Adım 3: Silindir Tertibatının İmalatı

Silindir kabuğu, biyokütleyi kavramak için oluklara ihtiyaç duyar. Pürüzsüz silindirler talaş üzerinde kayacaktır.

-

Makine, silindir yüzeyine yuvalar veya çukurlar açar.

-

Silindir gövdelerinin içine ağır hizmet tipi konik makaralı rulmanlar takın. Bu rulmanlar hem radyal hem de eksenel yükleri taşır.

-

Silindirleri tutan mil sabit kalmalı (bazı tasarımlarda) veya dönmelidir (diğerlerinde). Standart bir DIY düz kalıp tasarımında, kalıp genellikle sabit kalırken silindirler döner.

Adım 4: Hazne ve Kesici

-

Sac metalden huni şeklinde bir hazne yapın. Malzemeyi doğrudan kalıbın merkezine beslemelidir.

-

Kalıbın altına bir “dilimleyici” veya kesici bıçak takın. Peletler ekstrüde edildiğinde aşağıya doğru sarkarlar. Dönen bıçak, bunları istenen uzunlukta keser. Bıçak olmadan, peletler çok uzun olur ve düzensiz bir şekilde kırılır.

Hammadde Hazırlama: Gizli Değişken

Mekanik olarak mükemmel bir makine yapabilirsiniz, ancak yine de pelet üretemeyebilirsiniz. Odunun kimyasal yapısı değişken bir faktördür.

Nem İçeriği Kontrolü

Biyokütle, 12% ile 15% arasında nem içermelidir.

-

10%'nin altında: Malzeme çok kuru. Aşırı sürtünme yaratıyor ve kalıbı tıkıyor.

-

18%'nin üstünde: Malzeme çok ıslak. Nem, kalıp deliğinin içinde buhara dönüşüyor. Bu buhar genleşerek kalıptan çıktığında peleti parçalıyor.

Parçacık Boyutu Tutarlılığı

Makineye giren talaş, yapmak istediğiniz peletin çapından daha küçük olmalıdır. 6 mm'lik pelet yapıyorsanız, talaş parçacıkları 5 mm veya daha küçük olmalıdır. Büyük talaş parçaları sıkıştırma bölgesini bozar. Peletleme işleminden önce ahşabı ezmek için bir çekiçli değirmen gerekir.

Karşılaştırma: Kendin Yap Yapımı ile Lanson Profesyonel Makineler

Garaj projesi ile üretim varlığı arasındaki farkı anlamak çok önemlidir.

Tablo 1: DIY ile Lanson Endüstri Standartları Karşılaştırması

| Özellik | DIY / Ev yapımı teçhizat | Lanson Profesyonel Serisi |

| Kalıp Malzemesi | Hafif Çelik veya Hurda Levha | Alaşımlı Çelik (20CrMnTi) + Vakumlu Isıl İşlem |

| Toleranslar | +/- 1,0 mm (elle ölçülmüştür) | +/- 0,02 mm (CNC ile işlenmiş) |

| Motor Ömrü | Kullanılan parçalara bağlı olarak | Endüstriyel Sınıf Siemens/WEG motorlar |

| Yağlama | Manuel Yağ Püskürtme Tabancası | Otomatik Yağ Dolaşım Sistemi |

| Çıktı | 10–50 kg/saat (Tutarsız) | 500 kg–20 ton/saat (Sürekli) |

| Güvenlik | Minimal | Aşırı Yük Koruması ve Acil Durdurma |

Lanson Makinelerimiz, gelişmiş modellerimizde dikey halka kalıp tasarımı kullanır. Bu, yerçekiminin malzemeyi eşit bir şekilde beslemesini sağlar. DIY makineleri neredeyse tamamen düz kalıp tipleridir, çünkü halka kalıplar 5 eksenli CNC merkezi olmadan imal edilemez.

Vaka Çalışması: Kendin Yap'tan Endüstriyel Üretime Geçiş

Müşteri Profili: GreenEco Biomass Ltd.

Konum: Oregon, ABD

Zaman aralığı: Şubat 2023 – Ağustos 2023

Meydan okuma:

GreenEco'nun kurucusu, dört adet ev yapımı pelet değirmeni kullanarak üretimi ölçeklendirmeye çalıştı. Bu üniteler, kamyon diferansiyelleri ve kaynaklı çerçeveler kullanılarak inşa edildi. Şubat 2023'e gelindiğinde, bakım maliyetleri çok yüksek hale geldi. Makineler, her 40 saatlik çalışmadan sonra yatakların değiştirilmesini gerektiriyordu. Ayrıca, pelet yoğunluğu önemli ölçüde değişiyordu. Müşteriler, peletlerin nakliye sırasında ufalanmasından şikayetçiydiler.

Lanson Çözümü:

GreenEco, Mart 2023'te Lanson ile iletişime geçti. Douglas köknar ve kırmızı sedir talaşının karışımından oluşan hammaddelerini analiz ettik. Yumuşak ahşabın yüksek reçine içeriği, ev yapımı kalıpların sağlayamadığı özel bir sıkıştırma oranı gerektiriyordu.

Tek bir Lanson L-508 Halka Kalıplı Pelet Değirmeni kurduk. Bu ünite, dört DIY makinesinin yerini aldı.

Sonuçlar (Ağustos 2023 Verileri):

-

Çıktı: 300 kg/saat (kombine DIY) seviyesinden 1,5 ton/saat seviyesine yükseldi.

-

Enerji: Elektrik tüketimi, üretilen her ton pelet başına 35% azaldı.

-

İşçi: Makineleri izleyen iki tam zamanlı operatörden bir yarı zamanlı süpervizöre indirildi.

-

Kalite: Pelet Dayanıklılık Endeksi (PDI) 88%'den 97,5%'ye yükseldi.

Bu örnek, odun pelet makinesinin nasıl yapıldığını anlamanın eğitici olduğunu, ancak ticari olarak uygulanabilirliğin endüstriyel hassasiyet gerektirdiğini göstermektedir.

Malzeme Uyumluluğu ve Oranları

Farklı ahşaplar farklı kalıp özellikleri gerektirir. Aşağıdaki tablo, doğru ayarları seçmek için gerekli verileri sunmaktadır.

Tablo 2: Biyokütle Sıkıştırma Kılavuzları

| Hammadde | Sertlik | Önerilen Sıkıştırma Oranı | Notlar |

| Çam / Ladin | Yumuşak | 1:5 – 1:5,5 | Yüksek lignin içeriği bağlanmayı kolaylaştırır. |

| Meşe / Kayın | Zor | 1:6 – 1:7 | Yapıştırmak için daha yüksek basınç gerektirir. |

| Saman / Çim | Çok Yumuşak | 1:8 – 1:9 | Genellikle bir bağlayıcı (yağ veya nişasta) ilave edilmesi gerekir. |

| Bambu | Çok Zor | 1:6.5 | Kalıp üzerinde aşırı aşındırıcıdır. |

Yaygın Üretim Sorunlarının Giderilmesi

Kendi makinenizi kurduğunuzda, onarım teknisyeni de siz olursunuz. İşte en sık karşılaşılan arızalar ve çözümleri.

Tablo 3: Sorun Giderme Kılavuzu

| Belirti | Muhtemel Sebep | Düzeltici Eylem |

| Pelet çıkmıyor | Kalıp tıkanmış veya yeni kalıp henüz alıştırılmamış. | Delikleri delin. Delikleri yağ, kum ve talaş karışımıyla parlatın. |

| Peletler ufalanır. | Nem içeriği çok düşük veya basınç yetersiz. | Karışıma su ekleyin. Silindir ve kalıp arasındaki boşluğu kontrol edin. |

| Peletler kabarık/çatlak | Nem içeriği çok yüksek. | Hammaddeyi kurutun. Nemi 15%'nin altına düşürün. |

| Makine şiddetli bir şekilde titriyor | Rulmanlar aşınmış veya montaj dengesizdir. | Ana mili dengeleyin. Taban çerçevesinin kaynaklarını kontrol edin. |

| Motor duruyor | Yük çok yüksek veya tıkanma var. | Besleme hızını azaltın. Metal parçacıkların hazneye girip girmediğini kontrol edin. |

Kalıp Ömründe Isıl İşlemin Rolü

Ev garajında kolayca taklit edemeyeceğiniz bir işlem ise ısıl işlemdir.

Lanson bir kalıp ürettiğinde, çeliğin “yumuşak” olduğu sırada işleriz. Binlerce delik açıldıktan sonra kalıp fırına girer. Aşırı sıcaklıklara kadar ısıtıldıktan sonra su ile soğutulur. Bu işlem çeliğin moleküler yapısını değiştirerek onu inanılmaz derecede sert hale getirir.

Standart çelikten yapılmış bir DIY kalıp, birkaç gün içinde delikleri aşındırır. Delikler oval şekle dönüşür. Bu geometri kaybı, sıkıştırma oranını bozar. Makine pelet üretmeyi durdurur ve toz üretmeye başlar. Bir makine yapıyorsanız, bir tedarikçiden önceden hazırlanmış, ısıl işlem görmüş kalıp ve silindir seti satın almak, kendiniz delmeye çalışmaktan genellikle daha akıllıcadır.

Güvenlik Hususları

Pelet makineleri tehlikelidir. Ağır dönen ağırlıklar ve yüksek tork içerirler.

-

Kesme Pimleri: Tahrik hattınıza bir kesme pimi ekleyin. Bir cıvata veya taş kalıba düşerse, makine sıkışır. Kesme pimi olmadan, tork ana milinizi bükebilir veya motorunuzu yakabilir. Pim, makineyi korumak için kırılır.

-

Isı: Kalıp kafası 90°C'nin üzerinde sıcaklıklara ulaşır. Çalışma sırasında dokunmayınız.

-

Toz: Ahşap tozu patlayıcıdır. Çalışma alanınızın yeterli havalandırmaya sahip olduğundan emin olun.

Sonuç ve Gelecek Adımlar

Odun pelet makinesi yapmak, metalurji, aktarım mekaniği ve termodinamik gibi alanları içeren karmaşık bir mühendislik zorluğudur. Küçük ölçekli hobiler için kendin yap yaklaşımı mümkün olsa da, tolerans ve malzeme sertliğindeki sınırlamalar genellikle verimi ve ömrü kısıtlar. Satış veya büyük ölçekli ısıtma için yakıt üretmek isteyen işletmeler için, profesyonel makinelere güvenmek tutarlılığı garanti eder.

Lanson biyokütle atıklarını değere dönüştürme konusunda uzmanlaşmıştır. Sıkıştırma oranlarının ve tahrik dayanıklılığının inceliklerini anlıyoruz.

Mühendislik ekibimizin, sizin özel hammaddeniz için gerekli olan kesin sıkıştırma oranını hesaplamasını ister misiniz? Ücretsiz malzeme analizi için bugün bizimle iletişime geçin.

Sıkça Sorulan Sorular (SSS)

1. Pelet değirmeni için çamaşır makinesi motoru kullanabilir miyim?

Hayır. Çamaşır makinesi motorları genellikle peletleme için gerekli torku sağlayamaz. Bu motorlar yüksek hız ve düşük direnç için tasarlanmıştır. Bir pelet değirmeni, boyutuna bağlı olarak 5 HP ila 50 HP arasında değişen, genellikle 3 fazlı, yüksek torklu bir endüstriyel motora ihtiyaç duyar.

2. Ahşaba yapıştırıcı veya bağlayıcı madde eklemem gerekir mi?

Genellikle hayır. Ahşap lignin içerir. Sıkıştırıldığında ve ısıtıldığında lignin sıvı hale gelir ve doğal bir yapıştırıcı gibi davranır. Ancak, lignin içeriği düşük malzemeler (saman veya eski, kuru ahşap gibi) için az miktarda bitkisel yağ veya nişasta eklemek işlemi kolaylaştırabilir.

3. Ev yapımı kalıp ne kadar süre dayanır?

Isıl işlem görmemiş yumuşak çelikten yapılmış bir kalıp, 10 ila 50 saatlik çalışma ömrüne sahip olabilir. Isıl işlem görmüş profesyonel alaşımlı çelik kalıp Lanson hammaddenin aşındırıcılığına bağlı olarak 800 ila 2000 saat dayanabilir.

4. Peletlerim neden parçalanıyor?

Bu genellikle nem sorunudur. Ahşap çok kuruysa yapışmaz. Kalıbınızın sıkıştırma oranı ahşap türü için çok düşükse, lignini aktive etmek için yeterli basınç oluşturulmaz.

5. Düz kalıplı pelet makinesi için en uygun RPM nedir?

Kalıp veya silindir dönüş hızı genellikle 100 RPM ile 300 RPM arasında olmalıdır. Bu hızın üzerindeki hızlar aşırı merkezkaç kuvveti ve ısı oluşturur, bu da peletlerin oluşmadan önce yanmasına neden olabilir.

6. Islak odun yongalarını pelet haline getirebilir miyim?

Hayır. Önce talaşları kurutmalısınız. Nem içeriği 15%'nin altında olmalıdır. Islak odun, kalıp içinde buhar basıncı oluşturarak peletlerin çıkışta patlayarak gevşek malzemeye dönüşmesine neden olur.

7. Bir DIY pelet makinesi yapmak ne kadara mal olur?

Parçaları (hurda metal, kullanılmış araba diferansiyeli, ikinci el motor) toplarsanız, $500 ila $1000 arasında bir makine yapabilirsiniz. Ancak, yeni bileşenler, özellikle kalıp ve silindirler satın alırsanız, maliyet $2000'in üzerine çıkar ve bu noktada küçük bir giriş seviyesi makine satın almak daha uygun hale gelir.

8. Düz kalıp ile halka kalıp arasındaki fark nedir?

Düz kalıp makinesi, malzemeyi yatay bir plaka üzerinden dikey olarak presler. Daha basittir ve küçük ölçekli kullanım için uygundur. Halka kalıp makinesi, dikey bir halkayı döndürür ve silindirler malzemeyi dışa doğru presler. Halka kalıp makineleri (örneğin Lanson endüstriyel modeller) yüksek hacimli ticari üretim için daha enerji verimli ve dayanıklıdır.

9. Yeni bir kalıbı nasıl alıştırırım?

Yeni bir kalıbın deliklerinin içinde mikroskobik çizikler vardır. Makineye 30-60 dakika boyunca yağ, ince kum ve talaş karışımı dökmelisiniz. Bu, delikleri parlatır. Bu adımı atlarsanız, makine hemen sıkışabilir.

10. Farklı türdeki ahşapları karıştırabilir miyim?

Evet, ancak dikkatli olmalısınız. Sert meşe ile yumuşak çamı karıştırmak ortalama yoğunluğu değiştirir. Pelet fabrikasına tutarlı bir karışım girmesini sağlamak için çekiçli öğütme aşamasından önce bunları iyice karıştırmalısınız. Tutarsız karışımlar, pelet uzunluklarının düzensiz olmasına ve motor yüklerinin artmasına neden olur.