Aufbau einer funktionalen Holzpelletmaschine erfordert die Schaffung einer Hochdruckumgebung, in der lose Biomasse durch eine Metallmatrize gepresst wird, um dichte Brennstoffzylinder zu bilden. Der Prozess basiert vollständig auf Reibung und Druck, um das natürlich im Holz vorkommende Lignin auf etwa 80 °C bis 100 °C zu erhitzen. Bei dieser Temperatur bildet Lignin einen natürlichen Klebstoff, der das Sägemehl ohne externe Bindemittel zusammenhält. Um dies zu Hause oder in einer industriellen Umgebung zu erreichen, müssen Sie ein Getriebe konstruieren, das ein hohes Drehmoment bei niedrigen Drehzahlen liefern kann, gekoppelt mit einer Matrizen- und Walzenbaugruppe aus gehärtetem legiertem Stahl. Der entscheidende Faktor ist nicht nur die Leistung des Motors, sondern auch das Kompressionsverhältnis der Matrize, das der spezifischen Dichte Ihres Rohmaterials entsprechen muss. Wenn das Kompressionsverhältnis nicht stimmt, produziert die Maschine losen Staub oder verbrennt das Holz, anstatt Pellets zu formen.

Die technische Anatomie einer Pelletmühle verstehen

Bevor Sie Metall schneiden oder Rahmen schweißen, müssen Sie die Wechselwirkung zwischen dem Antriebssystem und der Pelletierkammer verstehen. Eine Pelletmaschine ist nicht einfach nur eine Mühle. Es handelt sich um eine Verdichtungseinheit.

Das Übertragungssystem

Das Herzstück der Maschine ist das Getriebe. Sie können einen Motor nicht direkt an die Pelletierwelle anschließen, da die Drehzahl zu hoch und das Drehmoment zu gering ist.

Für eine Flachmatrizen-Pelletmühle benötigen Sie ein Getriebe oder einen Untersetzungsantrieb. Ein Standardmotor mit 1450 U/min muss auf eine Wellendrehzahl von etwa 100 bis 200 U/min reduziert werden. Diese Untersetzung vervielfacht das Drehmoment. Ein hohes Drehmoment ist erforderlich, um die Walzen über das Rohmaterial zu drücken und es durch die Matrizenlöcher zu schieben. Viele Heimwerker verwenden ein Hinterachsdifferenzial aus einem ausrangierten Lkw oder Pkw. Dieses fungiert als robustes 90-Grad-Getriebe, das erheblichen Belastungen standhalten kann.

Die Pelletierkammer

Dieser Bereich enthält die Matrize (eine flache Metallplatte mit Löchern) und die Walzen. Die Walzen sitzen oben auf der Matrize. Wenn sich die zentrale Welle dreht, rotieren die Walzen um die Matrizenfläche. Die Reibung zwischen Walze und Matrize erfasst das Rohmaterial. Die Geometrie ist hier entscheidend. Der Abstand zwischen Walze und Matrize muss einstellbar sein und liegt in der Regel zwischen 0,1 mm und 0,3 mm. Ein größerer Abstand verhindert den Druckaufbau. Ein kleinerer Abstand führt zu Metall-auf-Metall-Verschleiß.

Die Werkstoffkunde und Metallurgie

Sie können für die Form keinen Weichstahl verwenden. Die abrasive Wirkung von Sägemehl in Verbindung mit hoher Hitze zerstört Weichstahl innerhalb weniger Stunden.

Lanson verwendet für die Formen legierten Stahl der Sorten 20CrMnTi oder 40Cr, der anschließend einer Vakuumwärmebehandlung unterzogen wird. Für den Eigenbau sollten Sie hochkohlenstoffhaltigen Stahl verwenden. Das Bohren von Tausenden von Löchern erfordert Präzision. Die Löcher müssen auf der Eintrittsseite versenkt sein, um Material hineinleiten zu können. Das Innere des Lochs muss spiegelglatt sein, um den Widerstand zu verringern.

Die entscheidende Bedeutung des Verdichtungsverhältnisses (CR)

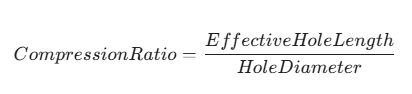

Die meisten selbstgebauten Pelletmaschinen versagen, weil der Konstrukteur das Kompressionsverhältnis ignoriert. Das Kompressionsverhältnis ist das Verhältnis zwischen der effektiven Länge des Lochs in der Matrize und dem Durchmesser des Lochs.

Formel:

Wenn Sie 6-mm-Pellets herstellen möchten und Ihr Holz Weichholz (wie Kiefer) ist, benötigen Sie möglicherweise ein CR von 1:5. Das bedeutet, dass die Lochdicke 30 mm betragen sollte. Harthölzer wie Eiche erfordern ein höheres Kompressionsverhältnis, oft etwa 1:6 oder 1:7, um genügend Wärme zu erzeugen, um das Lignin zu aktivieren.

Berechnung des richtigen Verhältnisses

Wenn die Schneide zu dünn ist, läuft das Holz zu schnell durch. Es wird nicht erhitzt. Das Ergebnis ist ein lockerer Haufen Staub.

Wenn der Bohrer zu dick ist, ist der Widerstand zu hoch. Das Holz verbrennt im Loch und blockiert die Maschine. Dies wird als “Verstopfen” bezeichnet.”

Industriehersteller wie Lanson passen die CR an die spezifischen Rohstoffe des Kunden an. Bei einer Eigenkonstruktion muss man in der Regel mehrere Formen ausprobieren, was teuer und zeitaufwendig ist.

Schritt-für-Schritt-Bauprozess

In diesem Abschnitt wird die Herstellung einer Flachmatrizen-Pelletmühle unter Verwendung leicht erhältlicher Teile beschrieben.

Schritt 1: Rahmen- und Sockelfertigung

Stabilität ist von größter Bedeutung. Die bei der Pelletierung entstehenden Vibrationen sind sehr stark.

-

Verwenden Sie für den Grundrahmen hochbelastbaren C-Profilstahl.

-

Stellen Sie sicher, dass die Befestigungspunkte für den Motor und das Getriebe perfekt ausgerichtet sind.

-

Jede Fehlausrichtung an dieser Stelle führt dazu, dass die Kupplung unter Last zerbricht.

-

Alle Verbindungen vollständig verschweißen. Heftschweißnähte brechen während des Betriebs.

Schritt 2: Modifizieren des hinteren Differentials

Bei Verwendung eines Autodifferenzials:

-

Sperren Sie die Differentialgetriebe. Die Eingangswelle soll die Achsen direkt ohne Differentialwirkung drehen.

-

Montieren Sie das Differential vertikal. Die Eingangswelle wird (über Riemenscheiben) mit Ihrem Motor verbunden. Eine Achse zeigt nach oben, um die Pelletiervorrichtung anzutreiben. Die andere Achse muss abgeschnitten oder verschlossen werden.

-

Das Gehäuse in dieser vertikalen Ausrichtung abdichten, um Ölleckagen zu verhindern.

Schritt 3: Herstellung der Rollenbaugruppe

Die Rollenschale benötigt Rillen, um die Biomasse zu greifen. Glatte Rollen rutschen über das Sägemehl.

-

Maschine fräst Schlitze oder Vertiefungen in die Walzenoberfläche.

-

Installieren Sie hochbelastbare Kegelrollenlager in den Rollengehäusen. Diese Lager sind sowohl für radiale als auch für axiale Belastungen ausgelegt.

-

Die Welle, auf der die Walzen befestigt sind, muss (bei einigen Konstruktionen) stationär bleiben oder (bei anderen) rotieren. Bei einer standardmäßigen DIY-Flachmatrizenkonstruktion ist die Matrize in der Regel stationär, während die Walzen rotieren.

Schritt 4: Der Trichter und der Schneider

-

Fertigen Sie einen trichterförmigen Trichter aus Blech an. Er muss das Material direkt in die Mitte der Form befördern.

-

Installieren Sie einen “Schneider” oder ein Schneidemesser unterhalb der Düse. Wenn die Pellets extrudiert werden, hängen sie herunter. Das rotierende Messer schneidet sie auf die gewünschte Länge. Ohne Messer werden die Pellets zu lang und brechen unregelmäßig.

Rohstoffaufbereitung: Die versteckte Variable

Man kann eine mechanisch perfekte Maschine bauen und trotzdem keine Pellets herstellen. Die Chemie des Holzes ist die Variable.

Feuchtigkeitsgehalt-Kontrolle

Biomasse muss einen Feuchtigkeitsgehalt zwischen 12% und 15% aufweisen.

-

Unterhalb von 10%: Das Material ist zu trocken. Es verursacht übermäßige Reibung und verstopft die Düse.

-

Über 18%: Das Material ist zu feucht. Die Feuchtigkeit verwandelt sich im Inneren des Matrizenlochs in Dampf. Dieser Dampf dehnt sich aus und “sprengt” das Pellet auseinander, wenn es die Matrize verlässt.

Konsistenz der Partikelgröße

Das in die Maschine eingeführte Sägemehl muss kleiner sein als der Durchmesser der Pellets, die Sie herstellen möchten. Wenn Sie 6-mm-Pellets herstellen, sollten die Sägemehlpartikel 5 mm oder kleiner sein. Große Späne stören die Kompressionszone. Sie benötigen eine Hammermühle, um das Holz vor der Pelletierung zu zerkleinern.

Vergleich: Selbstbau vs. professionelle Maschinen von Lanson

Es ist wichtig, den Unterschied zwischen einem Garagenprojekt und einem Produktionsmittel zu erkennen.

Tabelle 1: DIY vs. Lanson-Industrienormen

| Merkmal | DIY / Selbstgebautes Rig | Lanson Professional-Serie |

| Material der Matrize | Weichstahl oder Schrottblech | Legierter Stahl (20CrMnTi) + Vakuumwärmebehandlung |

| Toleranzen | +/- 1,0 mm (von Hand gemessen) | +/- 0,02 mm (CNC-gefräst) |

| Lebensdauer des Motors | Abhängig von den verwendeten Teilen | Industriemotoren von Siemens/WEG |

| Schmierung | Manuelle Fettpresse | Automatisches Ölzirkulationssystem |

| Ausgabe | 10–50 kg/Stunde (uneinheitlich) | 500 kg – 20 Tonnen/Stunde (kontinuierlich) |

| Sicherheit | Minimal | Überlastschutz & Not-Aus |

Lanson Unsere fortschrittlichen Modelle verwenden eine vertikale Ringmatrizenkonstruktion. Dadurch kann das Material gleichmäßig durch die Schwerkraft zugeführt werden. DIY-Maschinen sind fast ausschließlich mit Flachmatrizen ausgestattet, da Ringmatrizen ohne ein 5-Achsen-CNC-Bearbeitungszentrum nicht hergestellt werden können.

Fallstudie: Umstieg von DIY auf industrielle Fertigung

Kundenprofil: GreenEco Biomass Ltd.

Standort: Oregon, USA

Zeitraum: Februar 2023 – August 2023

Die Herausforderung:

Der Gründer von GreenEco versuchte, die Produktion mit Hilfe von vier selbstgebauten Pelletmühlen zu steigern. Diese Anlagen wurden aus Lkw-Differenzialen und geschweißten Rahmen gebaut. Im Februar 2023 waren die Wartungskosten bereits erdrückend hoch. Die Maschinen mussten alle 40 Betriebsstunden einen Lagerwechsel vornehmen. Darüber hinaus variierte die Pelletdichte erheblich. Kunden beschwerten sich, dass die Pellets während des Transports zerbröckelten.

Die Lanson-Lösung:

GreenEco kontaktierte Lanson im März 2023. Wir analysierten deren Rohmaterial, eine Mischung aus Douglasien- und Rotzedernsägemehl. Der hohe Harzgehalt des Weichholzes erforderte ein bestimmtes Kompressionsverhältnis, das mit den selbstgebauten Formen nicht aufrechterhalten werden konnte.

Wir haben eine einzelne Lanson L-508 Ringmatrizen-Pelletmühle installiert. Diese Anlage hat alle vier selbstgebauten Maschinen ersetzt.

Die Ergebnisse (Daten vom August 2023):

-

Ausgabe: Erhöht von 300 kg/Stunde (kombiniert DIY) auf 1,5 Tonnen/Stunde.

-

Energie: Der Stromverbrauch sank um 351 TP3T pro Tonne produzierter Pellets.

-

Arbeit: Reduzierung von zwei Vollzeitmitarbeitern, die die Maschinen überwachen, auf einen Teilzeit-Aufseher.

-

Qualität: Der Pellet-Haltbarkeitsindex (PDI) stieg von 88% auf 97,5%.

Dieser Fall zeigt, dass es zwar lehrreich ist, zu verstehen, wie man eine Holzpelletmaschine herstellt, die wirtschaftliche Rentabilität jedoch industrielle Präzision erfordert.

Materialverträglichkeit und Verhältnisse

Unterschiedliche Hölzer erfordern unterschiedliche Matrizenspezifikationen. Die folgende Tabelle enthält Daten zur Auswahl der richtigen Einstellung.

Tabelle 2: Richtlinien zur Biomasseverdichtung

| Rohmaterial | Härte | Empfohlenes Verdichtungsverhältnis | Anmerkungen |

| Kiefer / Fichte | Weich | 1:5 – 1:5,5 | Ein hoher Ligningehalt erleichtert das Binden. |

| Eiche / Buche | Hart | 1:6 – 1:7 | Erfordert höheren Druck zum Verkleben. |

| Stroh / Gras | Sehr weich | 1:8 – 1:9 | Oft muss ein Bindemittel (Öl oder Stärke) hinzugefügt werden. |

| Bambus | Sehr schwer | 1:6.5 | Extrem abrasiv auf der Matrize. |

Fehlerbehebung bei häufigen Fertigungsproblemen

Wenn Sie Ihren eigenen Computer bauen, werden Sie zum Reparaturtechniker. Hier sind die häufigsten Fehler und ihre Lösungen.

Tabelle 3: Leitfaden zur Fehlerbehebung

| Symptom | Wahrscheinliche Ursache | Korrekturmaßnahme |

| Es kommen keine Pellets heraus. | Die ist verstopft oder die neue Die ist noch nicht eingefahren. | Bohren Sie die Löcher. Polieren Sie die Löcher mit einer Mischung aus Öl, Sand und Sägemehl. |

| Pellets sind bröckelig | Der Feuchtigkeitsgehalt ist zu niedrig oder der Druck ist unzureichend. | Fügen Sie Wasser zur Mischung hinzu. Überprüfen Sie den Abstand zwischen Walze und Matrize. |

| Die Pellets sind aufgebläht/zerbrochen. | Der Feuchtigkeitsgehalt ist zu hoch. | Trocknen Sie das Rohmaterial. Reduzieren Sie die Feuchtigkeit auf unter 15%. |

| Die Maschine vibriert stark. | Die Lager sind verschlissen oder die Baugruppe ist unausgewuchtet. | Die Hauptwelle auswuchten. Die Schweißnähte des Grundrahmens überprüfen. |

| Motor geht aus | Die Belastung ist zu hoch oder es liegt eine Blockade vor. | Reduzieren Sie die Vorschubgeschwindigkeit. Überprüfen Sie, ob Metallspäne in die Kammer gelangt sind. |

Die Rolle der Wärmebehandlung für die Lebensdauer von Werkzeugen

Ein Prozess, den Sie in einer privaten Garage nicht ohne Weiteres nachbilden können, ist die Wärmebehandlung.

Wenn Lanson eine Matrize herstellt, bearbeiten wir sie, solange der Stahl noch “weich” ist. Nachdem Tausende von Löchern gebohrt wurden, kommt die Matrize in einen Ofen. Dort wird sie auf extrem hohe Temperaturen erhitzt und anschließend abgeschreckt. Dadurch verändert sich die Molekularstruktur des Stahls, wodurch er unglaublich hart wird.

Eine selbstgefertigte Matrize aus Standardstahl nutzt die Löcher innerhalb weniger Tage ab. Die Löcher werden oval. Dieser Verlust der Geometrie zerstört das Kompressionsverhältnis. Die Maschine stellt die Pelletproduktion ein und beginnt, Staub zu produzieren. Wenn Sie eine Maschine bauen, ist es oft klüger, einen vorgefertigten, wärmebehandelten Matrizen- und Rollensatz von einem Lieferanten zu kaufen, als zu versuchen, selbst einen zu bohren.

Sicherheitshinweise

Pelletmaschinen sind gefährlich. Sie beinhalten schwere rotierende Gewichte und ein hohes Drehmoment.

-

Scherbolzen: Bauen Sie einen Scherstift in Ihren Antriebsstrang ein. Wenn ein Bolzen oder Stein in die Matrize fällt, blockiert die Maschine. Ohne Scherstift würde das Drehmoment Ihre Hauptwelle verdrehen oder Ihren Motor durchbrennen. Der Stift bricht, um die Maschine zu schützen.

-

Hitze: Der Düsenkopf erreicht Temperaturen von über 90 °C. Berühren Sie ihn während des Betriebs nicht.

-

Staub: Holzstaub ist explosiv. Sorgen Sie für eine ausreichende Belüftung Ihres Arbeitsbereichs.

Fazit und nächste Schritte

Der Bau einer Holzpelletmaschine ist eine komplexe technische Herausforderung, die Metallurgie, Getriebetechnik und Thermodynamik umfasst. Für Hobbybastler im kleinen Maßstab ist zwar ein DIY-Ansatz möglich, doch die Einschränkungen hinsichtlich Toleranz und Materialhärte schränken oft die Leistung und Langlebigkeit ein. Für Unternehmen, die Brennstoff für den Verkauf oder für großflächige Beheizung herstellen möchten, garantiert der Einsatz professioneller Maschinen eine gleichbleibende Qualität.

Lanson ist darauf spezialisiert, Biomasseabfälle in Wertstoffe umzuwandeln. Wir verstehen die Feinheiten von Verdichtungsverhältnissen und Antriebslebensdauer.

Möchten Sie, dass unser Ingenieurteam das für Ihr spezifisches Rohmaterial erforderliche genaue Kompressionsverhältnis berechnet? Kontaktieren Sie uns noch heute für eine kostenlose Materialanalyse.

Häufig gestellte Fragen (FAQs)

1. Kann ich einen Waschmaschinenmotor für eine Pelletmühle verwenden?

Nein. Waschmaschinenmotoren verfügen in der Regel nicht über das für die Pelletierung erforderliche Drehmoment. Sie sind für hohe Drehzahlen und geringen Widerstand ausgelegt. Eine Pelletmühle benötigt einen Industriemotor mit hohem Drehmoment, in der Regel einen Drehstrommotor mit einer Leistung von 5 bis 50 PS, je nach Größe.

2. Muss ich dem Holz Leim oder Bindemittel hinzufügen?

Im Allgemeinen nein. Holz enthält Lignin. Wenn es komprimiert und erhitzt wird, wird Lignin flüssig und wirkt wie ein natürlicher Klebstoff. Bei Materialien mit geringem Ligningehalt (wie Stroh oder altem, trockenem Holz) kann jedoch die Zugabe einer kleinen Menge Pflanzenöl oder Stärke den Prozess unterstützen.

3. Wie lange hält eine selbstgemachte Form?

Wenn eine Matrize aus unvergütetem Baustahl hergestellt wird, kann sie eine Lebensdauer von 10 bis 50 Betriebsstunden haben. Eine professionelle, vergütete Matrize aus legiertem Stahl von Lanson kann je nach Abrasivität des Rohmaterials 800 bis 2000 Stunden halten.

4. Warum zerfallen meine Pellets?

Dies ist in der Regel ein Feuchtigkeitsproblem. Wenn das Holz zu trocken ist, haftet es nicht. Wenn das Kompressionsverhältnis Ihrer Matrize für die Holzart zu niedrig ist, wird nicht genügend Druck erzeugt, um das Lignin zu aktivieren.

5. Was ist die optimale Drehzahl für eine Flachmatrizen-Pelletiermaschine?

Die Drehzahl der Matrize oder Walze sollte in der Regel zwischen 100 U/min und 300 U/min liegen. Höhere Drehzahlen erzeugen eine übermäßige Zentrifugalkraft und Wärme, wodurch die Pellets verbrennen können, bevor sie sich bilden.

6. Kann ich feuchte Holzspäne pelletieren?

Nein. Sie müssen die Holzspäne zuerst trocknen. Der Feuchtigkeitsgehalt muss unter 15% liegen. Nasses Holz erzeugt Dampfdruck im Inneren der Matrize, wodurch die Pellets beim Austritt zu losem Material explodieren.

7. Wie viel kostet es, eine DIY-Pelletmaschine zu bauen?

Wenn Sie Teile (Altmetall, gebrauchte Autodifferenziale, gebrauchte Motoren) sammeln, können Sie eine Maschine für $500 bis $1000 bauen. Der Kauf neuer Komponenten, insbesondere der Matrizen und Walzen, treibt die Kosten jedoch auf über $2000, sodass der Kauf einer kleinen Einstiegsmaschine rentabler wird.

8. Was ist der Unterschied zwischen einer Flachmatrize und einer Ringmatrize?

Eine Flachmatrizenmaschine presst das Material vertikal durch eine horizontale Platte. Sie ist einfacher und eignet sich gut für den Einsatz in kleinem Maßstab. Eine Ringmatrizenmaschine dreht einen vertikalen Ring, und Walzen pressen das Material nach außen. Ringmatrizenmaschinen (wie Lanson Industriemodelle) sind energieeffizienter und langlebiger für die kommerzielle Massenproduktion.

9. Wie arbeite ich eine neue Matrize ein?

Eine neue Matrize weist im Inneren der Löcher grobe mikroskopische Kratzer auf. Sie müssen eine Mischung aus Öl, feinem Sand und Sägemehl 30 bis 60 Minuten lang durch die Maschine laufen lassen. Dadurch werden die Löcher poliert. Wenn Sie diesen Schritt überspringen, wird die Maschine wahrscheinlich sofort blockieren.

10. Kann ich verschiedene Holzarten mischen?

Ja, aber Sie müssen vorsichtig sein. Das Mischen von hartem Eichenholz mit weichem Kiefernholz verändert die durchschnittliche Dichte. Sie sollten die Hölzer vor der Hammermühle gründlich mischen, um sicherzustellen, dass eine gleichmäßige Mischung in die Pelletmühle gelangt. Uneinheitliche Mischungen führen zu ungleichmäßigen Pelletlängen und schwankenden Motorlasten.