Wenn Ihr Ziel die zuverlässige, kostengünstige Herstellung von Graspellets für Tierfutter oder Biomassebrennstoff ist, investieren Sie in eine speziell für diesen Zweck entwickelte Graspelletmaschine, die auf Ihren Durchsatz und Ihre Rohstoffart zugeschnitten ist, und kombinieren Sie diese mit einer geeigneten Vorbehandlung (Zerkleinerung und Trocknung). Für die meisten kleinen bis mittleren landwirtschaftlichen Betriebe bietet eine Flachmatrizen-Pelletmühle mit Hammermühle und Trockner die beste Kapitalrendite. Für größere kommerzielle Anlagen bieten eine Ringmatrizenmühle und ein integriertes Zuführsystem eine höhere Kapazität und eine bessere langfristige Effizienz. LansonMachines liefert sowohl kompakte als auch produktionsgerechte Anlagen zu Herstellerpreisen und bietet Anpassungen an Rohstoffe und lokale Energiequellen.

1. Was ist eine Graspelletmaschine und warum ist sie wichtig?

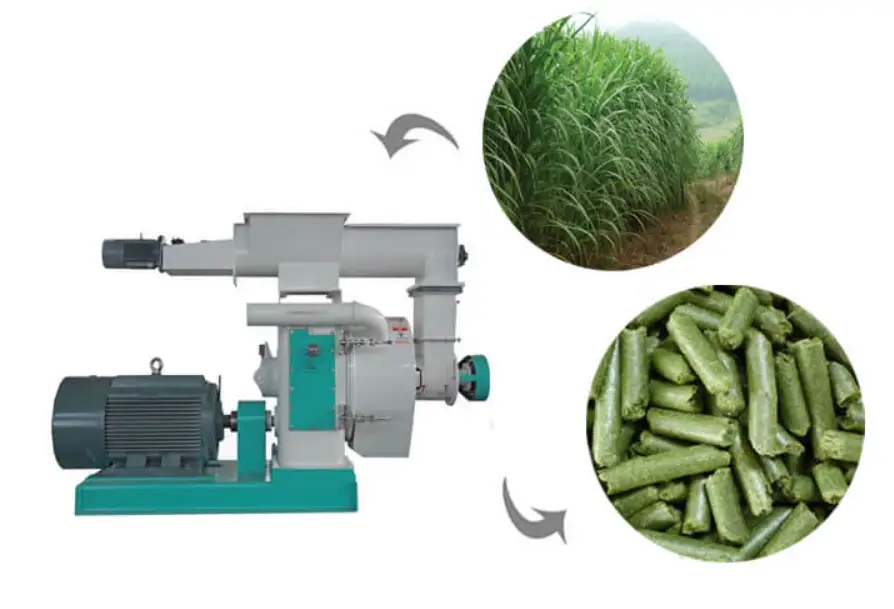

Eine Graspelletiermaschine presst gehacktes und aufbereitetes Gras, Kräuter oder Futtermittel unter Druck und unter Verwendung der in einer Pelletierkammer erzeugten Wärme zu zylindrischen Pellets. Pellets sind ein dichtes, einheitliches Produkt, das sich leichter transportieren, lagern und dosieren lässt als loses Schnittgut. Sie bedienen zwei Hauptmärkte: Tierfutter (für Wiederkäuer, Pferde, Kaninchen) und Biomassebrennstoff für kleine Heizungen oder industrielle Anwendungen.

Zu den wichtigsten Vorteilen zählen eine längere Haltbarkeit, ein geringerer Platzbedarf bei der Lagerung, eine gleichmäßige Dosierung in Futtermitteln und eine höhere Energiedichte bei Kraftstoffen. Die zuverlässige Pelletierung reduziert Ernteabfälle und ermöglicht einen Mehrwertverkauf von ansonsten geringwertigem Futter.

2. Anwendungen und Marktnutzungen

Graspellets passen zu mehreren Geschäftsmodellen:

-

Futtermittelproduktion auf dem Bauernhof für Rinder, Schafe, Ziegen, Pferde und Wild. Pellets ermöglichen dosierte Futterrationen und Futterreserven für den Winter.

-

Kommerzielle Futtermühlen, die ausgewogene Futterrationen durch Mischen von Graspellets mit Kraftfutter herstellen.

-

Biomasseenergie: Pellets, die in Pelletöfen oder -kesseln zum Heizen verbrannt oder in Anlagen mitverbrannt werden.

-

Exportfähiges Futter: verarbeitetes Gras, das palettiert und an Märkte mit Futterknappheit geliefert werden kann.

Die Hersteller entscheiden sich oft zwischen dem Verkauf fertiger Pellets und der Integration von Wertschöpfungsschritten wie Nährstoffanreicherung, Verpackung und Branding.

3. Wichtige Maschinentypen und ihre Vor- und Nachteile

Zwei Hauptkonfigurationen von Pelletmühlen dominieren den Markt: Flachmatrizen- und Ringmatrizenmühlen. Jede eignet sich für unterschiedliche Größenordnungen und Ausgangsmaterialien.

Flachmatrizen-Pelletmühlen

-

Am besten geeignet für geringe bis mittlere Produktionsmengen von bis zu etwa 500 kg/h, je nach Motorgröße.

-

Einfache Konstruktion, geringere Investitionskosten, einfachere Wartung, geeignet für kleine landwirtschaftliche Betriebe und Pilotprojekte.

-

Häufigere Matrizenwechsel bei hoher Durchsatzleistung.

Ringmatrizen-Pelletmühlen

-

Konzipiert für mittlere bis hohe Produktionsmengen, häufig 500 kg/h bis zu mehreren Tonnen pro Stunde.

-

Besser für Dauerbetrieb und härtere Rohstoffmischungen.

-

Höhere Anschaffungskosten, aber robuster für gewerbliche Anlagen.

Flachmatrizenmodelle sind für Mischfutter und kleine Betriebe üblich, während Ringmatrizenmaschinen das Rückgrat industrieller Pelletanlagen bilden. Große Mühlenhersteller und OEMs liefern beide Formate mit unterschiedlichen Matrizengeometrien und Aufbereitungsoptionen.

4. Rohstoffbedarf und Vorbehandlungsschritte

Die Pelletqualität hängt in erster Linie von der Aufbereitung des Ausgangsmaterials ab. Zu den typischen Schritten und Zielparametern gehören:

-

Sortieren und ReinigenEntfernen Sie Steine, Metall und große Verunreinigungen.

-

Größenreduzierung: Hammermühle oder Schredder reduziert die Partikelgröße; Zielwert <3–6 mm, je nach Pelletdurchmesser.

-

FeuchtigkeitsregulierungDie ideale Futterfeuchte liegt bei grasbasierten Materialien häufig zwischen 10% und 16%; bestimmte Gräser mit hohem Ligningehalt vertragen eine etwas geringere Feuchtigkeit. Für frisch geschnittenes, feuchtes Gras können Trocknungssysteme (Bandtrockner oder Rotationstrockner) erforderlich sein.

-

Konditionierung: Bei einigen Futtermitteln hilft die Behandlung mit Dampf oder heißem Wasser, die Fasern aufzuweichen und natürliche Bindemittel zu aktivieren. Bei Grasfuttermitteln mit geringerem Ligningehalt können kleine Bindemittel oder Melasse für die Pelletstabilität verwendet werden.

Eine ordnungsgemäße Vorbehandlung reduziert den Verschleiß der Matrizen, senkt die Ausschussquote und verbessert die Schüttdichte. Die Richtlinien zur Partikelgröße und die Notwendigkeit der Trocknung sind bei allen Lieferanten und in allen Gerätehandbüchern einheitlich.

5. Der Pelletierungsprozess Schritt für Schritt erklärt

-

FütterungDas vorverarbeitete Material wird über eine Förderschnecke oder einen Zwangsförderer in die Pelletmühle dosiert.

-

Konditionierung (optional): Dampf oder Heißluft kann in die Kammer geleitet werden, um die Temperatur zu erhöhen und die Fasern plastisch zu machen.

-

KomprimierungDas Material wird durch Walzen (Flachmatrize) oder Walzenpakete (Ringmatrize) durch die Matrizenlöcher gepresst, wodurch Reibungswärme entsteht.

-

Extrusion: Die Pellets verlassen die Matrizenfläche als durchgehende Stäbe, die mit einem Messer auf die gewünschte Länge zugeschnitten werden.

-

Kühlung: Unmittelbar nach der Produktion speichern Pellets Wärme und Feuchtigkeit; ein Gegenstromkühler fixiert ihre Form und verringert ihre Brüchigkeit.

-

Screening und Lagerung: Bruchstücke werden durch Siebe entfernt, anschließend werden die Pellets lose gelagert oder in Säcke verpackt.

Jeder Schritt beeinflusst die endgültige Haltbarkeit und Dichte der Pellets. Beispielsweise erhöht eine unzureichende Kühlung die Bröckeligkeit, während ein schlechtes Schneiden zu ungleichmäßigen Längen führt.

6. Dimensionierung eines Systems: Kapazität, Leistung und Platzbedarf

Wählen Sie die Systemgröße aus, indem Sie die tägliche Produktion schätzen und die Betriebsstunden berücksichtigen. Typische Leistungsklassen und ungefähre Motorgrößen sind:

| Kapazitätsklasse | Typischer Ausgangsbereich (kg/h) | Typische Antriebsoptionen |

|---|---|---|

| Klein | 50–300 kg/h | 7,5–22 kW elektrisch oder kleiner Diesel-/Zapfwellenantrieb. |

| Mittel | 300–1000 kg/h | 22–75 kW dreiphasig elektrisch oder mittelgroßer Dieselmotor. |

| Groß | 1–5+ t/h | 75 kW und mehr; Ringwalzwerke, Industriegetriebe. |

Als Antriebsoptionen stehen Elektromotor, Dieselmotor, Benzinmotor oder Zapfwelle für traktorgebundene Anlagen zur Auswahl. Für abgelegene landwirtschaftliche Betriebe ohne stabile Netzstromversorgung sind Zapfwellen- und Dieselvarianten üblich. Die Lieferanten geben die Nennkapazitäten an, aber der tatsächliche Durchsatz hängt vom Ausgangsmaterial, der Düsengröße und der Qualität der Vorbehandlung ab.

7. Typische Kosten und Überlegungen zum ROI

Der Kaufpreis hängt vom Maschinentyp, der Kapazität und dem mitgelieferten Zubehör (Hammermühle, Trockner, Kühler, Förderband, Verpackung) ab. Die Marktangebote zeigen eine große Bandbreite:

-

Heim- oder Kleinpelletmaschinen: mehrere hundert bis einige tausend Dollar.

-

Mittlere Flachmatrizensysteme mit Zuführung und grundlegender Zusatzausstattung: in der Regel im mittleren vierstelligen bis niedrigen fünfstelligen Bereich.

-

Komplette Produktionslinien mit Ringwalzwerken, Trocknern und Automatisierung: von Zehntausenden bis zu mehreren Hunderttausenden.

Eine realistische Preisspanne für einzelne Graspelletmaschinen auf globalen Großhandelsplattformen reicht von etwa $7.500 bis zu $90.000 für industrielle Einheiten, je nach Kapazität und Ausstattung. Die Betriebskosten sollten den Energieverbrauch, die Arbeitskosten, die Rohstoffkosten, Ersatzteile (Matrizen und Walzen) und die Verpackungskosten umfassen. Die typischen Amortisationszeiten variieren stark und betragen oft 1 bis 3 Jahre für gut geführte landwirtschaftliche Betriebe, die gekaufte Futtermittel ersetzen oder Nischenmärkte erschließen. Preisdaten und FOB-Angebote sind bei mehreren Herstellern und Marktplätzen erhältlich.

8. Best Practices für Installation, Betrieb und Wartung

-

Standort: Solides, ebenes Fundament mit Staubkontrolle und einfachem Zugang für die Anlieferung von Rohmaterial und die Entnahme der fertigen Pellets.

-

Bedienerschulung: Ordnungsgemäße Futtersteuerung, Überwachung von Temperatur und Geräuschen, Geschwindigkeit der Matrize und Schmierung.

-

Routinemäßige WartungRegelmäßige Inspektion von Matrizen und Walzen, Schmierpläne, Überprüfung von Riemen und Getrieben sowie rechtzeitiger Austausch von Verschleißteilen.

-

ErsatzteilplanungHalten Sie mindestens einen Ersatzwürfel und einen Rollensatz bereit, um einen kontinuierlichen Betrieb zu gewährleisten.

-

SicherheitStaubabsaugung, Schutzvorrichtungen an beweglichen Teilen, Not-Aus-Schaltung und Verriegelungsverfahren während der Wartung.

Proaktive Wartung reduziert Ausfallzeiten und verbessert die Pelletqualität.

9. Qualitätskontrolle und Pelletspezifikationen

Wichtige physikalische Eigenschaften und typische Ziele:

-

Durchmesser: In der Regel 6 mm bis 12 mm; 6–8 mm üblich für Tierfutter, 8–12 mm für Brennstoff.

-

LängeDie Länge der Pellets beträgt in der Regel 10 bis 30 mm, je nach Anwendung.

-

SchüttdichteBei Graspellets sind nach dem Abkühlen und Verpacken typischerweise 450–650 kg/m³ zu erwarten.

-

DauerhaftigkeitGemessen anhand von Falltests; je höher, desto besser für Handhabung und Transport.

-

Feuchtigkeit nach dem Abkühlen: Streben Sie einen Wert von 8–12% an, um Schimmelbildung und Qualitätsverlust zu vermeiden.

Die Qualitätssicherung umfasst häufig regelmäßige Labortests zur Bestimmung des Nährstoffgehalts (bei Futtermitteln), des Aschegehalts und des Brennwerts (bei Brennstoffen).

10. Umwelt- und Sicherheitsaspekte

-

Staub und ExplosionenBiomasse-Staub kann Risiken für die Atemwege und Brandgefahren bergen. Führen Sie bei Bedarf geeignete Maßnahmen zur Staubabsaugung, Reinigung und Explosionsschutz durch.

-

Emissionen aus der TrocknungVerwenden Sie saubere Verbrennungs- oder elektrische Trockner und stellen Sie sicher, dass die örtlichen Vorschriften eingehalten werden.

-

BeschaffungNachhaltige Erntepraktiken und eine verantwortungsvolle Beschaffung von Rohstoffen sichern die langfristige Rentabilität des Betriebs.

Lokale Vorschriften können für größere Pelletanlagen eine Genehmigung vorschreiben.

11. Checkliste für Einkäufer

-

Bestätigen Nennleistung unter Ihrem spezifischen Ausgangsmaterial.

-

Fragen Sie nach Stromverbrauchsdaten bei unterschiedlichen Belastungen.

-

Anfrage Referenzen von Kunden, die ähnliche Gräser pelletiert haben.

-

Überprüfen Garantie, Ersatzteilverfügbarkeit und Lieferzeiten.

-

Bestätigen Zusatzausrüstung Enthalten: Hammermühle, Trockner, Kühler, Förderbänder, Schaltschrank.

-

Überprüfen Kundendienst und Schulungsmöglichkeiten.

LansonMachines bietet Herstellerpreise und kann maßgeschneiderte Produktlinien für bestimmte Grasarten, Stromversorgungen und Kapazitätsanforderungen liefern.

12. Vergleichstabellen

Tabelle 1. Flachmatrize vs. Ringmatrize auf einen Blick

| Merkmal | Flachwalzwerke | Ringwalzwerke |

|---|---|---|

| Typische Verwendung | Kleine bis mittelgroße landwirtschaftliche Betriebe | Mittlere bis industrielle Anlagen |

| Durchsatz | Bis zu ~500 kg/h typisch | Hunderte kg/h bis mehrere t/h |

| Kapitalkosten | Geringere Vorabkosten | Höhere Vorabkosten |

| Wartung | Einfacher für kleine Betreiber | Längere Haltbarkeit, komplexer |

| Am besten geeignet für | Geringere Budgets, variabler Betrieb | Kontinuierliche Massenproduktion |

Tabelle 2. Typische Systemkomponenten für eine mittelgroße Graspelletlinie

| Komponente | Zweck | Anmerkungen |

|---|---|---|

| Hammermühle | Größenreduzierung | Bildschirmgröße an Pelletmatrize anpassen |

| Trockner | Feuchtigkeitsregulierung | Gürtel- oder Rotationstrockner üblich |

| Pelletmühle (flach oder ringförmig) | Pelletieren | Matrizen-/Rollensatz kritische Verschleißteile |

| Kühler | Pelletierung und Trocknung | Gegenstromkühler bevorzugt |

| Screener | Feinstrafen entfernen | Strafen zurückgeben, um sie zu füttern oder wiederzuverarbeiten |

| Förderband und Absackung | Handhabung und Verpackung | Automatisiertes Abfüllen verkürzt den Arbeitsaufwand |

13. Häufig gestellte Fragen

1. Kann ich frisch gemähtes Gras pelletieren, ohne es vorher zu trocknen?

Nicht zuverlässig. Frisch geschnittenes Gras enthält oft viel Feuchtigkeit. Durch Trocknen oder teilweises Trocknen auf den empfohlenen Feuchtigkeitsbereich (je nach Ausgangsmaterial und Mühle etwa 10–16%) wird die Pelletierung verbessert und das Verstopfen der Matrize verringert. In kleinen Betrieben wird das Material vor dem Mahlen manchmal an der Luft getrocknet.

2. Welchen Pelletdurchmesser sollte ich für Rinderfutter wählen?

Ein Durchmesser von 6–8 mm eignet sich gut für die meisten Rinder- und Schafrationen. Größere Durchmesser bis zu 10 mm werden für größere Wiederkäuer oder für Einstreu-/Brennstoffanwendungen verwendet.

3. Wie oft müssen Matrizen und Walzen ausgetauscht werden?

Die Lebensdauer hängt von der Abrasivität des Ausgangsmaterials und den Betriebsstunden ab. Bei tropischen Gräsern und hohem Sandanteil beschleunigt sich der Verschleiß. Planen Sie regelmäßige Inspektionen ein und halten Sie eine Ersatzmatrize bereit. Eine ordnungsgemäße Reinigung des Ausgangsmaterials verlängert die Lebensdauer.

4. Können Graspellets Heu vollständig ersetzen?

Graspellets können einen Teil der Heurationen ersetzen, erfordern jedoch möglicherweise Änderungen bei der Rationszusammensetzung und der Wasserzufuhr. Pellets sind dichter und konzentrierter, daher ist eine ausgewogene Ernährung wichtig. Konsultieren Sie einen Tierernährungsberater, wenn Sie eine vollständige Substitution vornehmen möchten.

5. Welcher Brennstoff wird für den Betrieb einer mittelgroßen Pelletmühle benötigt?

Die meisten mittelgroßen Industriemühlen werden mit Drehstrom betrieben. In abgelegenen landwirtschaftlichen Betrieben sind Dieselmotoren oder Zapfwellenantriebe von Traktoren üblich. Passen Sie die Motorgröße an die vom Hersteller empfohlene Nennleistung für den vorgesehenen Durchsatz an.

6. Wie kann ich die Haltbarkeit von Pellets verbessern?

Kontrollieren Sie die Feuchtigkeit, achten Sie auf die richtige Partikelgröße, verwenden Sie geeignete Konditionierungsmittel und lassen Sie ausreichend Zeit zum Abkühlen. Bei Gräsern mit geringem Ligningehalt können milde Bindemittel (Melasse) hilfreich sein.

7. Wie hoch sind die typischen Produktionskosten pro Tonne?

Die Kosten variieren stark je nach Energiepreis, Arbeitsaufwand und Umfang. Die wichtigsten Kostenkomponenten sind Strom/Brennstoff für die Trocknung und Pelletierung, amortisierte Ausrüstungskosten und Verbrauchsmaterialien. Fordern Sie eine fallspezifische Betriebskostenanalyse von einem Lieferanten oder Berater an.

8. Sind Graspellets für den Export geeignet?

Ja, wenn sie die Feuchtigkeits- und Kontaminationsstandards erfüllen. Je nach den Vorschriften des Ziellandes können geeignete Verpackungs- und Begasungsverfahren erforderlich sein.

9. Ist eine Pelletmühle sicher in der Bedienung?

Ja, mit den richtigen Sicherheitsvorkehrungen: Staubabsaugung, Not-Aus-Schalter, Schulungen und Verriegelung/Kennzeichnung während der Wartung.

10. Wie schnell kann ich mit einer Amortisation rechnen?

Der Zeitraum beträgt in der Regel 1–3 Jahre für landwirtschaftliche Betriebe, die zugekauftes Futter ersetzen oder in spezialisierte Märkte eintreten. Große kommerzielle Produktlinien haben längere Kapitalzyklen, aber bessere Margen pro Einheit.

Produktpositionierung von LansonMachines

LansonMachines liefert Maschinen zur Herstellung von Graspellets zu Fabrikpreisen mit Anpassungsmöglichkeiten für verschiedene Grasarten, Leistungsarten und Kapazitäten. Wir bieten eine Bewertung des Prozesses vor dem Verkauf und Schulungen nach dem Verkauf, damit Kunden schnell eine stabile Pelletqualität erreichen.