Pour la plupart des exploitations bovines commerciales et de taille moyenne, la production sur site de granulés nutritionnellement équilibrés à l'aide d'une machine à granulés pour bovins à matrice annulaire ou plate correctement spécifiée améliore la conversion alimentaire, réduit les déchets et diminue les coûts logistiques à long terme, à condition que l'opérateur conçoive des formulations correctes, contrôle l'humidité et le conditionnement, et sélectionne un équipement adapté au débit et à la capacité de maintenance. Les données fournies par les fournisseurs commerciaux et les rapports de terrain montrent que la granulation augmente la densité apparente et l'appétence tout en offrant des options évolutives, allant des petites unités à matrice plate aux grands systèmes à matrice annulaire pour une production quotidienne de plusieurs tonnes.

1. À quoi sert une machine à fabriquer des granulés alimentaires pour bétail et pourquoi les producteurs l'utilisent-ils ?

Une machine à granulés pour l'alimentation du bétail compresse un mélange d'aliments conditionnés en granulés compacts de taille et de densité uniformes. La granulation transforme les poudres mélangées de manière lâche en particules durables qui sont plus faciles à consommer, à stocker et à transporter pour le bétail. Les producteurs adoptent la granulation pour plusieurs raisons opérationnelles : une meilleure utilisation des aliments, une réduction du tri et du gaspillage, une densité apparente plus élevée qui réduit les coûts de transport et une forme physique uniforme qui facilite les systèmes d'alimentation automatisés. Les fournisseurs industriels et les revues techniques soulignent ces avantages à toutes les échelles, des fermes familiales aux usines d'aliments pour animaux commerciales.

2. Types de machines à granulés et composants essentiels

Principaux types de machines

-

Machines à granulés à matrice plate: Compactes, débit réduit, couramment utilisées dans les petites exploitations agricoles et les usines pilotes. Elles sont polyvalentes en termes de source d'alimentation et de taille de matrice et sont plus faciles à entretenir. Utilisation type : granulation à la ferme de 0,2 à 1,5 t/h.

-

Machines à granuler à matrice annulaire: Conçues pour une production à moyenne et grande échelle avec un débit plus élevé et un fonctionnement continu. Les unités à matrice annulaire sont la norme industrielle pour les usines d'alimentation produisant plusieurs tonnes par heure.

-

Granulateurs de fourrage: Conçues pour presser les fourrages fibreux (foin, paille, ensilage) en granulés grossiers destinés aux ruminants ; elles tolèrent mieux les mélanges riches en fibres que les moulins à fourrage conventionnels.

-

Extrudeuses / systèmes d'expansion: Utilisé lorsque la gélatinisation ou la dénaturation de l'amidon est nécessaire ; courant dans les aliments granulés pour améliorer la disponibilité de certains nutriments, mais plus coûteux et susceptible d'altérer certaines vitamines.

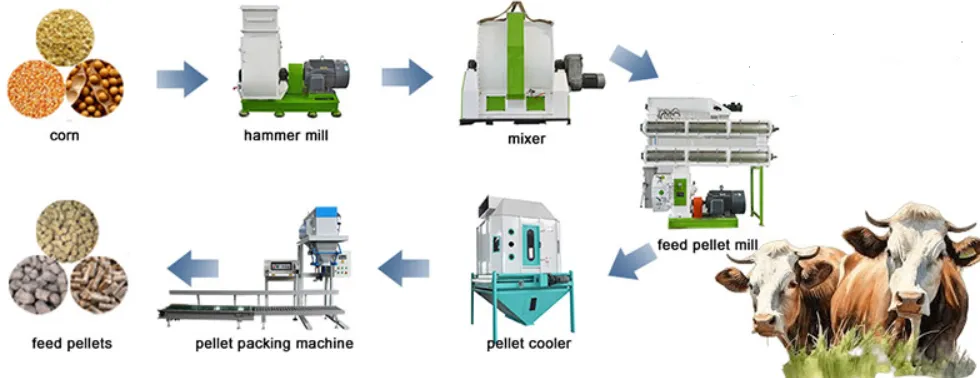

Composants essentiels d'une chaîne de production de granulés

-

Concasseur / broyeur à marteaux: réduit la taille des particules pour un pelletage optimal.

-

Mélangeur: assure une distribution homogène des grains, des farines, des liants, des médicaments et des additifs.

-

Conditionneur: applique de la vapeur ou de la chaleur et de l'humidité pour faciliter la liaison et la gélatinisation de l'amidon.

-

Presse à granulés (matrice plate ou matrice annulaire) : comprime la purée conditionnée à travers les trous de la matrice pour former des granulés.

-

Refroidisseur: réduit la température et l'humidité des granulés chauds afin de les stabiliser.

-

Cribleuse et machine à émietter: éliminer les fines et ajuster la distribution granulométrique.

-

Système d'emballage: sacs ou chargement en vrac pour le stockage et la distribution.

Les fournisseurs configurent généralement les lignes différemment en fonction de la capacité, du mélange de matières premières et du niveau d'automatisation.

3. Matières premières, principes de formulation et facteurs de qualité des granulés

Matières premières typiques pour les granulés pour bovins

Maïs, orge, sorgho, tourteau de soja, tourteau de colza, tourteau de luzerne, paille (transformée), mélasse, graisses, prémélange minéral, urée (lorsque cela est autorisé) et complexes vitaminiques. Les taux d'incorporation varient en fonction de la catégorie d'animaux, du stade de production et des objectifs alimentaires.

Principes clés de formulation

-

Densité nutritionnelle cible: adapter la teneur en énergie, protéines, fibres, minéraux et vitamines selon que les granulés sont destinés à des bovins en phase d'entretien, de croissance ou de lactation.

-

Taille et homogénéité des particules: une distribution fine et homogène des particules améliore l'intégrité des granulés et la disponibilité des nutriments.

-

Stratégie de reliure: les liants naturels (mélasse, graisses et certaines farines) ou de petites quantités de liants commerciaux améliorent la durabilité.

-

Hydratation et revitalisation: l'humidité optimale lors de la granulation se situe généralement entre 12% et 18% avant conditionnement, en fonction de la formulation ; le conditionnement à la vapeur augmente la durabilité des granulés et réduit les fines.

Indicateurs de qualité des granulés

-

Indice de durabilité: résistance à la rupture lors de la manipulation.

-

Densité apparente: influe sur les coûts de stockage et de transport.

-

Pourcentage des amendes: plus c'est bas, mieux c'est.

-

Stabilité microbienne et hygrométrique: une faible humidité résiduelle empêche la formation de moisissures et la détérioration. La qualité dépend du choix de la matrice, des paramètres de conditionnement et de l'efficacité du refroidissement.

4. Étapes du processus : broyage, mélange, conditionnement, granulation, refroidissement, tamisage, conditionnement

-

Pré-broyage: les ingrédients grossiers sont réduits à la taille de particule spécifiée par la formule.

-

Dosage et mélange précis: des balances et des mélangeurs à minuterie garantissent l'uniformité.

-

Conditionnement: de la vapeur et parfois de la chaleur à basse pression sont appliquées au moût afin de ramollir les fibres et d'activer les agents liants. Le contrôle conditionnel de la température et du temps de séjour est crucial pour la dureté des granulés et la préservation des nutriments.

-

Granulation: la purée conditionnée est forcée à travers les trous de la matrice. L'épaisseur de la matrice, le taux de compression et la pression des rouleaux déterminent la qualité des granulés et la consommation d'énergie.

-

Refroidissement: les granulés chauds doivent être refroidis à température ambiante afin d'éviter la condensation et la prolifération microbienne.

-

Tamisage / émiettage: sépare la poussière et les particules trop petites qui peuvent être recyclées dans le mélangeur.

-

Emballage et stockage: sacs scellés ou silos en vrac, avec contrôle de l'humidité si nécessaire.

5. Dimensions, plages de capacité, exigences en matière d'alimentation électrique et spécifications types du produit

Plages de capacité et applications types

-

Petites unités à filière plate pour exploitation agricole: 0,1 à 1 t/h ; convient aux petits troupeaux et aux formulations expérimentales.

-

Moulins à anneaux moyens: 1 à 10 t/h ; convient aux exploitations agricoles commerciales, aux coopératives et aux fournisseurs d'aliments pour animaux.

-

Grandes usines de matriçage: 10 à 20+ t/h ; opérations entièrement industrielles.

Cartographie typique de la puissance

| Capacité (t/h) | Puissance estimée du moteur principal (kW) | Type de machine typique |

|---|---|---|

| 0,1–0,5 | 5–11 | Matrice plate, petit électrique |

| 0,5–2,0 | 11–30 | Matrice plate lourde / petite matrice annulaire |

| 2–10 | 30-120 | Moyenne matrice annulaire |

| 10+ | 120–500 | Grandes lignes à matrices annulaires et moteurs multiples |

Les données provenant de plusieurs fabricants et tableaux techniques des fournisseurs indiquent un large chevauchement ; vérifiez toujours les spécifications du fournisseur pour connaître la puissance et le débit exacts.

Diamètre des granulés et utilisations recommandées

| Diamètre des granulés (mm) | Utilisation typique |

|---|---|

| 2–4 | Veau, petits ruminants, jeunes animaux |

| 4–8 | Élevage bovin, alimentation générale |

| 8–12 | Bovins adultes pour alimentation complémentaire, granulés de fourrage grossier |

Différentes espèces et différents systèmes d'alimentation nécessitent différents diamètres afin d'éviter tout risque d'étouffement, d'assurer un confort de mastication et de s'adapter au matériel d'alimentation.

6. Avantages et limites en termes de performances

Avantages

-

Amélioration de l'efficacité alimentaire et réduction des déchets: Les granulés réduisent le tri des ingrédients et l'alimentation sélective, améliorant ainsi l'uniformité de la consommation. Cela se traduit souvent par de meilleurs taux de conversion alimentaire dans les études contrôlées.

-

Économie de stockage et de transport: Les granulés sont plus denses que la purée et sont moins sensibles aux pertes dues à la poussière et aux rongeurs.

-

Amélioration de l'appétence et de la maniabilitéLe conditionnement augmente souvent l'acceptabilité et réduit la poussière.

Limites et compromis

-

Intensité énergétique et intensité capitalistique: La granulation consomme de l'électricité et de la vapeur ; les broyeurs à matrice annulaire et les lignes de conditionnement nécessitent un investissement plus important que le broyage.

-

Changements possibles au niveau des nutriments: Les températures et pressions élevées peuvent réduire certaines vitamines thermosensibles ; un contrôle minutieux du processus et l'ajout ultérieur des nutriments sensibles constituent des remèdes courants.

-

Exigence relative au classeur: Certains mélanges riches en minéraux ou en fibres sont plus difficiles à granuler et peuvent nécessiter des liants ou un conditionnement plus important.

7. Meilleures pratiques d'utilisation, liste de contrôle pour la maintenance et conseils de dépannage

Meilleures pratiques opérationnelles

-

Surveillez la taille des particules sortant du broyeur à marteaux ; visez une uniformité qui correspond à la taille des trous de la matrice.

-

Il est essentiel de contrôler rigoureusement la pression de la vapeur de conditionnement et le temps de séjour ; un conditionnement excessif gaspille de l'énergie et un conditionnement insuffisant produit des granulés fragiles.

-

Maintenez les surfaces des matrices et des rouleaux durcies et exemptes d'accumulations ; un raclage régulier à l'aide d'un couteau et un aspirateur réduisent les fines.

Liste de contrôle pour l'entretien courant

-

Quotidiennement : inspecter la matrice et les rouleaux, vérifier la lubrification, vérifier le calibrage du dispositif d'alimentation.

-

Chaque semaine : mesurez l'usure des trous de la matrice et consignez les changements progressifs.

-

Mensuellement : tension de la courroie, niveau d'huile de la boîte de vitesses, contrôle de la température des roulements.

-

Annuellement : vérification de l'alignement, remplacement complet de l'huile de la boîte de vitesses, tests des dispositifs de verrouillage de sécurité.

Dépannage courant

-

Amendes élevées: Vérifier l'usure des matrices, un conditionnement insuffisant, une mauvaise répartition du liant.

-

Faible débit: Matrice éventuellement bloquée, rouleau usé ou moteur sous-alimenté.

-

Surchauffe / odeurs de brûlé: Frottement excessif dû à des composants usés ou à un refroidissement insuffisant ; arrêter la ligne et inspecter.

8. Implantation de l'usine, considérations environnementales et sécuritaires

Conseils de mise en page

-

Espace pour la manutention, le stockage et le contrôle de la poussière des matières premières entrantes.

-

Séquence logique : broyage → mélange → conditionnement/granulation → refroidissement → tamisage → conditionnement.

-

Prévoir des zones de quarantaine pour les matières premières soumises à réglementation.

Aspects environnementaux et sécuritaires

-

Contrôle de la poussière : les filtres à manches et les cyclones réduisent les particules fines en suspension dans l'air et le risque d'explosion lors des opérations à sec.

-

La vapeur et les surfaces chaudes nécessitent des tuyauteries protégées et des opérateurs formés.

-

Gestion des déchets : les fines et les granulés courts peuvent être recyclés, mais surveillez le risque microbien.

-

Conformité réglementaire : les réglementations locales relatives à la fabrication d'aliments pour animaux et aux médicaments vétérinaires peuvent exiger un enregistrement, la mise en œuvre de pratiques HACCP et l'application de protocoles de sécurité pour les travailleurs.

9. Dimensionnement de l'investissement, facteurs de coût et exemple simple de retour sur investissement

Principaux facteurs de coûts

-

Type et capacité de l'équipement: les systèmes à matrice annulaire coûtent plus cher à l'achat que les petites machines à matrice plate.

-

Conditionnement et alimentation en vapeur: la construction d'une centrale à vapeur fiable entraîne des coûts d'investissement et d'exploitation supplémentaires.

-

Niveau d'automatisation: l'échelle des convoyeurs, les balances de dosage et les commandes PLC modifient le coût.

-

Services publics: les prix de l'électricité et du carburant ont une incidence sur les dépenses d'exploitation courantes.

Illustration simple du retour sur investissement (chiffres indicatifs)

Supposons qu'une exploitation agricole de taille moyenne ait besoin de 2 tonnes de granulés par jour, achète actuellement des aliments commerciaux à $350/t et vise à produire des aliments à $280/t, y compris le coût des ingrédients et les frais d'exploitation.

| Objet | Valeur |

|---|---|

| Besoins alimentaires annuels | 2 t/jour × 300 jours = 600 t |

| Coût d'achat annuel (référence) | 600 × $350 = $210 000 |

| Coût annuel interne | 600 × $280 = $168 000 |

| Économie annuelle | $42,000 |

| Coût d'investissement estimé (ligne de matriçage à anneaux moyens) | $150,000 |

| Remboursement simple | $150 000 ÷ $42 000 ≈ 3,6 ans |

Cet exemple simplifié ne tient pas compte des coûts de financement, d'entretien, de main-d'œuvre et d'opportunité, mais illustre comment les économies réalisées en achetant en gros peuvent justifier l'investissement. Pour établir une analyse de rentabilité précise, il faut disposer des chiffres spécifiques aux fournisseurs et des prix locaux des ingrédients entrant dans la composition des aliments pour animaux.

10. Liste de contrôle pour l'acheteur : choisir la bonne machine à granulés

-

Définir les exigences débit quotidien et planifier la croissance future.

-

Confirmer plage de diamètres des granulés et les options de mort.

-

Demandez des informations sur système de climatisation (vapeur ou pas de vapeur) et les spécifications des chaudières à vapeur.

-

Inspecter pièces d'usure disponibilité et présence locale.

-

Comparer consommation d'énergie par tonne sous des formulations représentatives.

-

Obtenir des références pour des installations dans des climats similaires et avec des types d'alimentation similaires.

-

Révision conditions de garantie, les délais de livraison des pièces de rechange et la formation.

-

Vérifiez les certifications et la conformité aux règles locales en matière de fabrication d'aliments pour animaux.

11. Exemples de cas, tableau des spécifications et tailles de granulés recommandées

Exemples de spécifications techniques types (représentatives)

| Type de modèle | Capacité (t/h) | Moteur principal (kW) | Diamètre des granulés (mm) | Application typique |

|---|---|---|---|---|

| Matrice plate FM-200 | 0,15–0,5 | 5–11 | 2–6 | Petites exploitations agricoles, lignes d'essai |

| Matrice annulaire RM-35 | 1–3 | 30-55 | 4–8 | Moulins à aliments de taille moyenne. |

| Industriel RD-520 | 8–15 | 75-200 | 4–12 | Grandes installations commerciales. |

Tailles de granulés recommandées par classe (référence rapide)

-

Veaux (0 à 6 mois): 2 à 4 mm

-

Jeunes animaux et veaux: 3 à 6 mm

-

Élevage de bovins jusqu'à leur abattage: 4 à 8 mm

-

Granulés complémentaires pour bovins adultes: 6 à 12 mm

12. Conseils pratiques pour améliorer la durabilité des granulés et les performances des animaux

-

Utilisez une stratégie équilibrée en matière de liants ; l'ajout de mélasse ou de graisse améliore souvent la liaison et l'appétence des granulés.

-

Évitez les températures de vapeur trop élevées ; des températures élevées prolongées réduisent les nutriments sensibles à la chaleur.

-

Maintenir les intervalles de refroidissement des matrices sur les lignes à forte utilisation afin de prolonger leur durée de vie.

-

Conservez un petit échantillon de chaque lot à des fins de traçabilité et de contrôle qualité.

Graphiques et tableaux

Tableau A : Comparaison des types de machines

| Fonctionnalité | Matrice plate | Ring-die | Granulateur de fourrage | Extrudeuse |

|---|---|---|---|---|

| Débit | Faible | Moyenne à élevée | Moyen | Variable |

| Coût en capital | Faible | Moyenne à élevée | Moyen | Haut |

| Meilleure utilisation | Petite exploitation agricole | Commercial | Fourrages riches en fibres | Aliments spécialisés |

| Complexité de maintenance | Faible | Plus élevé | Moyen | Haut |

Tableau B. Exemple d'énergie et de débit

| Machine | Débit (t/h) | Énergie par tonne (kWh/t) | Notes |

|---|---|---|---|

| Petite matrice plate | 0.2 | 40-80 | Énergie par tonne plus élevée pour une petite échelle |

| Moyenne matrice annulaire | 2 | 20-40 | Optimal pour l'échelle |

| Matrice industrielle | 10 | 15-30 | Meilleure efficacité énergétique par tonne |

Sources : déclarations de performance des fournisseurs et résumés sectoriels. La consommation énergétique exacte dépend de la formulation et de l'efficacité de la ligne.

13. Foire aux questions (FAQ)

-

Puis-je granuler des fourrages riches en fibres comme la paille pour le bétail ?

Oui, les granulateurs de fourrage sont conçus pour compresser les matières fibreuses. Un prétraitement, tel que le broyage et l'ajout d'une source d'humidité, améliore la qualité des granulés. Pour les mélanges riches en fibres, l'acceptation et la digestibilité varient en fonction du type de fourrage et de l'âge des animaux. -

Les granulés modifient-ils la disponibilité des nutriments ?

La granulation peut améliorer la digestibilité de l'amidon grâce à la gélatinisation, mais peut dégrader les vitamines sensibles à la chaleur. De nombreux moulins ajoutent des vitamines par pulvérisation après la granulation lorsque cela est nécessaire. -

Quels sont les éléments d'entretien qui réduisent le plus la durée de vie des machines ?

L'utilisation de matrices et de rouleaux usés, une lubrification insuffisante et la présence de corps étrangers dans le flux d'alimentation sont les principales causes d'usure prématurée. Il est essentiel de procéder à des inspections régulières et à un nettoyage rigoureux des matières premières. -

Un conditionnement à la vapeur est-il nécessaire ?

Ce n'est pas toujours le cas, mais le conditionnement à la vapeur améliore souvent la durabilité et le débit des granulés. Certaines petites unités à filière plate fonctionnent sans vapeur, mais avec une dureté des granulés moindre. -

Quelle doit être la taille de mon usine de granulés pour un troupeau de 200 têtes de bétail ?

Cela dépend de la ration alimentaire et du nombre de jours d'alimentation ; on peut estimer grossièrement entre 0,2 et 1 t/jour, ce qui nécessite une petite unité à matrice plate ou à petite matrice annulaire. Prévoyez une marge pour les pics de demande. Effectuez un calcul quotidien du tonnage pour affiner le dimensionnement. -

Quel diamètre de granulés est le plus sûr pour les jeunes veaux ?

Les granulés de 2 à 4 mm sont couramment utilisés pour les veaux afin de réduire les risques d'étouffement et d'encourager la consommation. -

Puis-je vendre les granulés supplémentaires comme produit ?

Oui. De nombreuses exploitations agricoles produisent des aliments pour animaux destinés à leurs voisins ou aux marchés locaux, mais les réglementations locales en matière d'homologation et d'étiquetage des aliments pour animaux doivent être respectées avant toute commercialisation. -

Comment réduire les amendes dans le produit fini ?

Optimisez le conditionnement, remplacez les matrices usées, ajoutez des liants si nécessaire et assurez-vous que le refroidissement et la manipulation sont adéquats. Recyclez les fines dans le mélangeur. -

Les granulés sont-ils plus économiques que la purée ?

Les granulés ont tendance à réduire les coûts de transport et de stockage par unité nutritive et peuvent améliorer la conversion alimentaire, mais le bilan économique dépend des coûts énergétiques, de l'amortissement du capital et des prix des ingrédients. Utilisez un modèle de coûts spécifique au site. -

Qu'est-ce qui est le mieux adapté à la production d'aliments à grande échelle, une filière plate ou une filière annulaire ?

Les systèmes à matrice annulaire sont plus adaptés aux opérations continues à haute capacité et consomment moins d'énergie par tonne à grande échelle. Les matrices plates sont plus adaptées à une production réduite et intermittente.

Recommandations finales adaptées aux lecteurs de LansonMachines

-

Commencez par une estimation claire du tonnage pour les cinq prochaines années avant de choisir un modèle. Prévoyez une marge pour répondre à une demande supplémentaire.

-

Formulations pilotes sur une petite unité à filière plate et valider l'absorption et la conversion chez un sous-groupe d'animaux avant de passer à des investissements importants.

-

Donner la priorité au service fournisseurs et à la logistique des pièces de rechange lorsque vous comparez les devis. Une machine moins chère avec une livraison lente des pièces de rechange peut coûter plus cher en temps d'arrêt.

-

Procédures relatives à la qualité des documents (archives d'échantillons, matrice des recettes de conditionnement et des résultats) afin d'accélérer le dépannage et de garantir des performances constantes.

-

Demander des données de performance réelles pour la formulation exacte que vous prévoyez d'utiliser ; les déclarations des fournisseurs concernant “ l'énergie par tonne ” doivent être validées en fonction de votre mélange alimentaire.