Si votre objectif est de produire de manière fiable et à moindre coût des granulés d'herbe destinés à l'alimentation animale ou à la production de biomasse, investissez dans une machine spécialement conçue pour la fabrication de granulés d'herbe, adaptée à votre débit et au type de matière première, associée à un prétraitement approprié (réduction de la taille et séchage). Pour la plupart des petites et moyennes exploitations agricoles, un broyeur à matrice plate avec un broyeur à marteaux et un séchoir offre le meilleur retour sur investissement. Pour les grandes installations commerciales, un broyeur à matrice annulaire et un système d'alimentation intégré offrent une capacité plus élevée et une meilleure efficacité à long terme. LansonMachines fournit des lignes compactes et à l'échelle industrielle au prix d'usine et propose des solutions personnalisées en fonction des matières premières et des sources d'énergie locales.

1. Qu'est-ce qu'une machine à fabriquer des granulés d'herbe et pourquoi est-elle importante ?

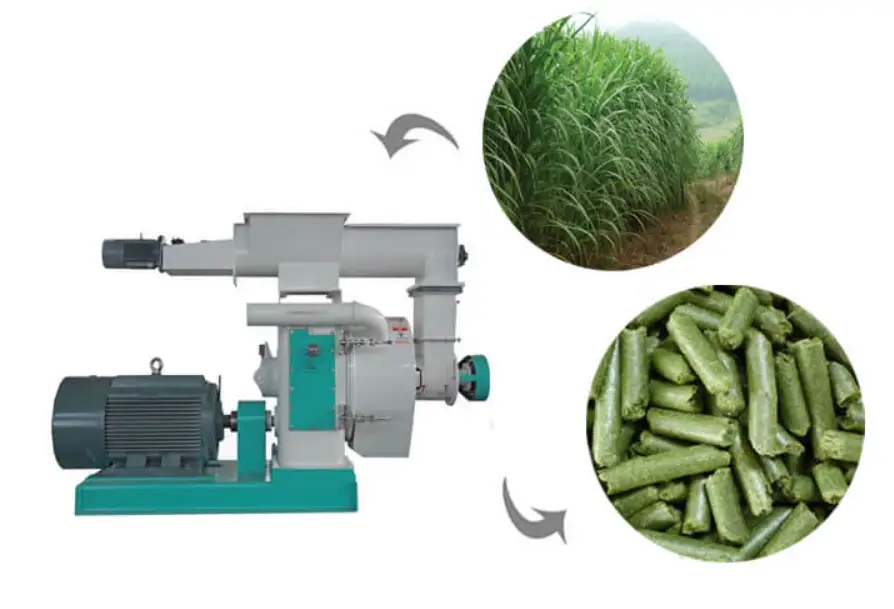

Une machine à fabriquer des granulés d'herbe comprime les herbes, les plantes fourragères ou le fourrage hachés et conditionnés en granulés cylindriques à l'aide de la pression et de la chaleur générées à l'intérieur d'une chambre de granulation. Les granulés créent un produit dense et uniforme qui est plus facile à transporter, à stocker et à doser que l'herbe coupée en vrac. Ils sont destinés à deux marchés principaux : l'alimentation animale (pour les ruminants, les chevaux, les lapins) et les combustibles biomasse pour le chauffage à petite échelle ou l'usage industriel.

Les principaux avantages comprennent une durée de conservation prolongée, un stockage volumétrique réduit, un dosage constant dans les applications alimentaires et une densité énergétique plus élevée pour le carburant. Une granulation fiable réduit les déchets de récolte et permet de réaliser des ventes à valeur ajoutée à partir de fourrage qui, autrement, aurait une faible valeur.

2. Applications et utilisations commerciales

Les granulés d'herbe s'adaptent à plusieurs modèles commerciaux :

-

Production d'aliments pour bovins, ovins, caprins, équidés et gibier à la ferme. Les granulés permettent de mesurer les rations et de constituer des réserves alimentaires pour l'hiver.

-

Usines d'aliments pour animaux produisant des rations équilibrées en mélangeant des granulés d'herbe avec des concentrés.

-

Énergie issue de la biomasse : granulés brûlés dans des poêles ou des chaudières à granulés pour le chauffage, ou co-incinérés dans des installations.

-

Fourrage destiné à l'exportation : herbe transformée pouvant être palettisée et expédiée vers les marchés confrontés à des pénuries de fourrage.

Les producteurs ont souvent le choix entre vendre des granulés finis ou intégrer des étapes à valeur ajoutée telles que l'enrichissement en nutriments, le conditionnement et la stratégie de marque.

3. Principaux types de machines et leurs compromis

Deux configurations principales de broyeurs à granulés dominent le marché : à matrice plate et à matrice annulaire. Chacune convient à différentes échelles et matières premières.

Pelleteuses à matrice plate

-

Idéal pour une production faible à moyenne, jusqu'à environ 500 kg/h selon la taille du moteur.

-

Construction simple, coût d'investissement réduit, maintenance facilitée, adapté aux petites exploitations agricoles et aux opérations pilotes.

-

Remplacement plus fréquent des matrices en cas d'utilisation à haut débit.

Moulins à granulés à matrice annulaire

-

Conçu pour une production moyenne à élevée, souvent de 500 kg/h à plusieurs tonnes par heure.

-

Meilleur pour un fonctionnement continu et des mélanges de matières premières plus durs.

-

Coût initial plus élevé, mais plus robuste pour les installations commerciales.

Les modèles à matrice plate sont courants pour les opérations mixtes de fourrage et les petites exploitations, tandis que les machines à matrice annulaire constituent l'épine dorsale des usines industrielles de granulés. Les principaux fabricants de moulins et les équipementiers fournissent les deux formats avec différentes géométries de matrice et options de conditionnement.

4. Exigences en matière de matières premières et étapes de prétraitement

La qualité des granulés dépend principalement de la préparation des matières premières. Les étapes typiques et les paramètres cibles sont les suivants :

-

Tri et nettoyage: Retirez les pierres, les métaux et les gros contaminants.

-

Réduction de taille: Le broyeur à marteaux ou le déchiqueteur réduit la taille des particules ; objectif < 3 à 6 mm selon le diamètre des granulés.

-

Contrôle de l'humidité: Le taux d'humidité idéal varie souvent entre 10% et 16% pour les matières à base d'herbe ; certaines herbes à forte teneur en lignine tolèrent un taux d'humidité légèrement inférieur. Des systèmes de séchage (séchoirs à bande ou rotatifs) peuvent être nécessaires pour les herbes fraîchement coupées et humides.

-

Conditionnement: Le traitement à la vapeur ou à l'eau chaude de certains types d'aliments aide à ramollir les fibres et à activer les liants naturels. Pour les matières premières à base d'herbe à faible teneur en lignine, de petits liants ou de la mélasse peuvent être utilisés pour assurer la stabilité des granulés.

Un prétraitement adéquat réduit l'usure des matrices, diminue les taux de rejet et améliore la densité apparente. Les directives relatives à la taille des particules et la nécessité d'un séchage sont standard chez tous les fournisseurs et dans tous les guides d'équipement.

5. Le processus de granulation expliqué étape par étape

-

Alimentation: Le matériau prétraité est dosé dans le broyeur à granulés via une vis sans fin ou un alimentateur forcé.

-

Conditionnement (facultatif) : De la vapeur ou de l'air chaud peuvent être appliqués dans la chambre afin d'augmenter la température et de rendre les fibres plastiques.

-

Compression: Le matériau est forcé à travers les trous de la filière par des rouleaux (filière plate) ou des rouleaux (filière annulaire), ce qui génère de la chaleur par frottement.

-

Extrusion: Les granulés sortent de la filière sous forme de tiges continues qui sont coupées à la longueur voulue à l'aide d'un couteau.

-

Refroidissement: Immédiatement après leur production, les granulés conservent la chaleur et l'humidité ; un refroidisseur à contre-courant fixe leur forme et réduit leur fragilité.

-

Tri et stockage: Les fines cassées sont éliminées par des tamis, puis les granulés sont stockés en vrac ou conditionnés dans des sacs.

Chaque étape influe sur la durabilité et la densité finales des granulés. Par exemple, un refroidissement insuffisant augmente la friabilité, tandis qu'une mauvaise découpe entraîne des longueurs irrégulières.

6. Dimensionnement d'un système : capacité, puissance et encombrement

Sélectionnez la taille du système en estimant la production quotidienne et en tenant compte des heures de fonctionnement. Les classes de capacité types et les tailles approximatives des moteurs sont les suivantes :

| Classe de capacité | Plage de rendement typique (kg/h) | Options d'entraînement typiques |

|---|---|---|

| Petit | 50 à 300 kg/h | 7,5–22 kW électrique ou petit diesel/prise de force. |

| Moyen | 300 à 1 000 kg/h | 22–75 kW électrique triphasé ou diesel moyen. |

| Grand | 1 à 5+ t/h | 75 kW et plus ; laminoirs à anneaux, réducteurs industriels. |

Les options d'entraînement comprennent un moteur électrique, un moteur diesel, un moteur à essence ou une prise de force pour les installations reliées à un tracteur. Pour les exploitations agricoles isolées sans alimentation électrique stable, les variantes à prise de force et diesel sont courantes. Les fournisseurs indiquent les capacités nominales, mais le débit réel dépend de la matière première, de la taille de la filière et de la qualité du prétraitement.

7. Coûts types et considérations relatives au retour sur investissement

Le prix d'achat dépend du type de machine, de sa capacité et des accessoires inclus (broyeur à marteaux, séchoir, refroidisseur, convoyeur, emballage). Les offres sur le marché varient considérablement :

-

Machines à granulés domestiques ou à petite échelle : plusieurs centaines à quelques milliers de dollars.

-

Systèmes à filière plate de taille moyenne avec alimentateur et équipement auxiliaire de base : généralement entre quelques milliers et quelques dizaines de milliers.

-

Lignes de production complètes avec broyeurs à anneaux, séchoirs et automatisation : de plusieurs dizaines de milliers à plusieurs centaines de milliers.

Le prix réaliste des machines à granulés d'herbe simples sur les plateformes mondiales de vente en gros varie entre environ 1 500 et 90 000 euros pour les unités industrielles, en fonction de leur capacité et de leurs caractéristiques. Les coûts d'exploitation doivent inclure la consommation d'énergie, la main-d'œuvre, les coûts des matières premières, les pièces de rechange (matrices et rouleaux) et l'emballage. Les délais de rentabilité varient considérablement, souvent de 1 à 3 ans pour les exploitations agricoles bien gérées qui remplacent les aliments achetés ou pénètrent des marchés de niche. Les données sur les prix et les devis FOB sont disponibles auprès de plusieurs fabricants et marchés.

8. Meilleures pratiques en matière d'installation, d'exploitation et de maintenance

-

Site: Fondation solide et plane avec contrôle de la poussière et accès facile pour la livraison des matières premières et l'enlèvement des granulés finis.

-

Formation des opérateurs: Contrôle adéquat de l'alimentation, surveillance de la température et du bruit, vitesse de la matrice et lubrification.

-

Entretien courant: Inspection régulière des matrices et des rouleaux, programmes de lubrification, vérification des courroies et des boîtes de vitesses, et remplacement en temps opportun des pièces d'usure.

-

Planification des pièces de rechange: Gardez au moins un moule de rechange et un jeu de rouleaux à portée de main pour assurer un fonctionnement continu.

-

Sécurité: Collecte des poussières, protections des pièces mobiles, circuits d'arrêt d'urgence et procédures de verrouillage pendant la maintenance.

Une maintenance proactive réduit les temps d'arrêt et améliore la qualité des granulés.

9. Contrôle qualité et spécifications des granulés

Caractéristiques physiques importantes et cibles typiques :

-

Diamètre: Généralement de 6 mm à 12 mm ; 6 à 8 mm pour l'alimentation animale, 8 à 12 mm pour le combustible.

-

Longueur: Longueur des granulés généralement comprise entre 10 et 30 mm selon l'application.

-

Densité apparente: Pour les granulés d'herbe, la densité typique après refroidissement et conditionnement est comprise entre 450 et 650 kg/m³.

-

Durabilité: Mesuré par des tests de culbutage ; plus la valeur est élevée, plus la maniabilité et le transport sont faciles.

-

Humidité après refroidissement: Visez 8 à 12% pour éviter la moisissure et la dégradation.

L'assurance qualité comprend souvent des tests en laboratoire périodiques pour vérifier la teneur en nutriments (pour les aliments pour animaux), la teneur en cendres et le pouvoir calorifique (pour les combustibles).

10. Considérations environnementales et sécuritaires

-

Poussière et explosions: La poussière de biomasse peut présenter des risques pour les voies respiratoires et des risques d'inflammabilité. Mettez en place un système adéquat de collecte de poussière, d'entretien ménager et de protection contre les explosions lorsque cela est nécessaire.

-

Émissions provenant du séchage: Utilisez des séchoirs à combustion propre ou électriques et veillez à respecter les réglementations locales.

-

Approvisionnement: Des pratiques de récolte durables et un approvisionnement responsable en matières premières garantissent la viabilité à long terme des opérations.

Les réglementations locales peuvent exiger l'obtention d'un permis pour les usines de granulés à grande échelle.

11. Liste de contrôle pour les acheteurs

-

Confirmer capacité nominale sous votre matière première spécifique.

-

Demander chiffres de consommation électrique à différentes charges.

-

Demande références de clients qui ont broyé des herbes similaires.

-

Vérifier garantie, disponibilité des pièces de rechange et délais de livraison.

-

Confirmer équipement auxiliaire Comprend : broyeur à marteaux, séchoir, refroidisseur, convoyeurs, armoire de commande.

-

Vérifier service après-vente et les options de formation.

LansonMachines propose des prix d'usine et peut fournir des lignes sur mesure pour répondre à des besoins spécifiques en matière d'herbes, d'alimentation électrique et de capacité.

12. Tableaux comparatifs

Tableau 1. Comparaison entre les matrices plates et les matrices annulaires en un coup d'œil

| Fonctionnalité | Laminoirs à matrice plate | Laminoirs à anneaux |

|---|---|---|

| Utilisation typique | Petites et moyennes exploitations agricoles | Installations moyennes à industrielles |

| Débit | Jusqu'à environ 500 kg/h en général | De quelques centaines de kg/h à plusieurs tonnes/h |

| Coût en capital | Moins cher à l'achat | Plus élevé au départ |

| Maintenance | Plus facile pour les petits opérateurs | Durabilité à plus long terme, plus complexe |

| Idéal pour | Budgets réduits, fonctionnement variable | Production continue à haut volume |

Tableau 2. Composants typiques d'un système de production de granulés d'herbe de taille moyenne

| Composant | Objectif | Notes |

|---|---|---|

| Broyeur à marteaux | Réduction de taille | Adapter la taille de l'écran à la matrice à pastilles |

| Sèche-linge | Contrôle de l'humidité | Séchoirs à bande ou rotatifs courants |

| Moulin à granulés (plat ou annulaire) | Granulation | Ensemble de matrices/rouleaux - pièces d'usure critiques |

| Refroidisseur | Réglage et séchage des granulés | Refroidisseurs à contre-courant préférés |

| Filtre | Supprimer les amendes | Renvoyer les amendes pour les réutiliser ou les retraiter |

| Convoyeur et ensachage | Manipulation et emballage | L'ensachage automatisé réduit la main-d'œuvre |

13. Questions fréquemment posées

1. Puis-je granuler de l'herbe fraîchement coupée sans la sécher au préalable ?

Pas de manière fiable. L'herbe fraîchement coupée contient souvent beaucoup d'humidité. Le séchage ou le séchage partiel jusqu'à atteindre le taux d'humidité recommandé (environ 10 à 16% selon la matière première et le broyeur) améliore la granulation et réduit le colmatage de la matrice. Les petites exploitations font parfois sécher à l'air libre les andains avant le broyage.

2. Quel diamètre de granulés dois-je choisir pour l'alimentation du bétail ?

Un diamètre de 6 à 8 mm convient à la plupart des rations pour bovins et ovins. Des diamètres plus importants, pouvant atteindre 10 mm, sont utilisés pour les ruminants de plus grande taille ou pour la litière/le combustible.

3. À quelle fréquence faut-il remplacer les matrices et les rouleaux ?

La durée de vie dépend de l'abrasivité des matières premières et des heures de fonctionnement. Avec les herbes tropicales et une forte contamination par le sable, l'usure s'accélère. Prévoyez des inspections périodiques et disposez d'une matrice de rechange. Un nettoyage adéquat des matières premières prolonge la durée de vie.

4. Les granulés d'herbe peuvent-ils remplacer complètement le foin ?

Les granulés d'herbe peuvent remplacer certaines rations de foin, mais peuvent nécessiter des modifications dans la composition des rations et l'approvisionnement en eau. Les granulés sont plus denses et plus concentrés, il est donc important d'équilibrer leur valeur nutritive. Consultez un nutritionniste animalier pour un remplacement complet.

5. Quel combustible est nécessaire pour faire fonctionner un broyeur à granulés de taille moyenne ?

La plupart des moulins industriels de taille moyenne fonctionnent à l'électricité triphasée. Pour les exploitations agricoles isolées, les moteurs diesel ou les prises de force des tracteurs sont couramment utilisés. Adaptez la taille du moteur à la puissance recommandée par le fabricant pour le débit souhaité.

6. Comment améliorer la durabilité des granulés ?

Contrôlez l'humidité, veillez à ce que la taille des particules soit correcte, utilisez un conditionnement approprié et prévoyez un temps de refroidissement suffisant. Pour les graminées à faible teneur en lignine, des liants doux (mélasse) peuvent être utiles.

7. Quels sont les coûts de production types par tonne ?

Les coûts varient considérablement en fonction du prix de l'énergie, de la main-d'œuvre et de l'échelle. Les principaux éléments de coût sont l'électricité/le combustible pour le séchage et la granulation, le coût amorti de l'équipement et les consommables. Demandez une analyse des coûts d'exploitation spécifique à votre cas à un fournisseur ou à un consultant.

8. Les granulés d'herbe sont-ils adaptés à l'exportation ?

Oui, s'ils respectent les normes en matière d'humidité et de contamination. Des procédures d'emballage et de fumigation appropriées peuvent être requises en fonction des règles du pays de destination.

9. Une presse à granulés est-elle sûre à utiliser ?

Oui, avec les mesures de sécurité appropriées : dépoussiérage, arrêts d'urgence, formation et verrouillage-étiquetage pendant la maintenance.

10. Dans combien de temps puis-je espérer un retour sur investissement ?

La durée est généralement comprise entre 1 et 3 ans pour les exploitations agricoles qui remplacent les aliments achetés ou pénètrent des marchés spécialisés. Les grandes chaînes commerciales ont des cycles d'investissement plus longs, mais des marges unitaires plus élevées.

Positionnement des produits LansonMachines

LansonMachines fournit des machines de fabrication de granulés d'herbe à prix d'usine avec des services de personnalisation pour différents types d'herbes, de puissance et de capacités. Nous proposons une évaluation du processus avant-vente et une formation après-vente afin que nos clients obtiennent rapidement une qualité de granulés stable.