Untuk sebagian besar operasi peternakan sapi komersial dan skala menengah, memproduksi pelet pakan sapi yang seimbang secara nutrisi di lokasi dengan mesin pelet pakan sapi berdie cincin atau die datar yang spesifikasinya tepat dapat meningkatkan efisiensi pakan, mengurangi limbah, dan menurunkan biaya logistik seiring waktu, asalkan operator merancang formulasi yang benar, mengontrol kelembaban dan pengkondisian, serta memilih peralatan yang sesuai dengan kapasitas produksi dan pemeliharaan. Bukti dari pemasok komersial dan laporan lapangan menunjukkan bahwa pembuatan pelet meningkatkan kepadatan volume dan daya tarik rasa, sambil menawarkan opsi yang dapat diskalakan dari unit flat-die kecil hingga sistem ring-die besar untuk produksi harian multi-ton.

1. Apa yang dilakukan oleh mesin pelet pakan ternak dan mengapa produsen menggunakannya

Mesin pelet pakan ternak mengompres campuran pakan yang telah diolah menjadi pelet padat dengan ukuran dan kepadatan yang seragam. Proses peletisasi mengubah bubuk yang tercampur secara longgar menjadi partikel yang tahan lama, sehingga lebih mudah dikonsumsi, disimpan, dan diangkut oleh ternak. Produsen memilih peletisasi karena beberapa alasan operasional: peningkatan efisiensi penggunaan pakan, pengurangan pemilahan dan pemborosan, kepadatan volume yang lebih tinggi yang mengurangi biaya pengangkutan, serta bentuk fisik yang konsisten yang mendukung sistem pemberian pakan otomatis. Pemasok industri dan ulasan teknis mencatat manfaat ini pada skala yang beragam, mulai dari peternakan skala kecil hingga pabrik pakan komersial.

2. Jenis-jenis mesin pelet dan komponen utama

Jenis mesin utama

-

Mesin pelet cetakan datar: Kompak, kapasitas produksi rendah, umum digunakan di peternakan kecil dan pabrik percobaan. Mesin ini fleksibel dalam sumber daya dan ukuran cetakan, serta lebih mudah dalam perawatan. Penggunaan umum: pengolahan pellet di lokasi peternakan dengan kapasitas 0,2 hingga 1,5 ton per jam.

-

Mesin pelet cincinDirancang untuk produksi skala menengah hingga besar dengan kapasitas produksi yang lebih tinggi dan operasi berkelanjutan. Unit ring-die merupakan standar industri untuk pabrik pakan dengan kapasitas produksi beberapa ton per jam.

-

Mesin pembuat pelet pakan: Dirancang untuk memadatkan pakan serat (jerami, rumput, silase) menjadi pelet kasar untuk ternak ruminansia; mesin ini lebih mampu menangani campuran serat tinggi dibandingkan dengan pabrik pakan konvensional.

-

Ekstruder / sistem ekspansiDigunakan ketika diperlukan gelatinisasi atau denaturasi pati; umum digunakan dalam pakan pellet untuk meningkatkan ketersediaan nutrisi tertentu, tetapi lebih mahal dan dapat mengubah beberapa vitamin.

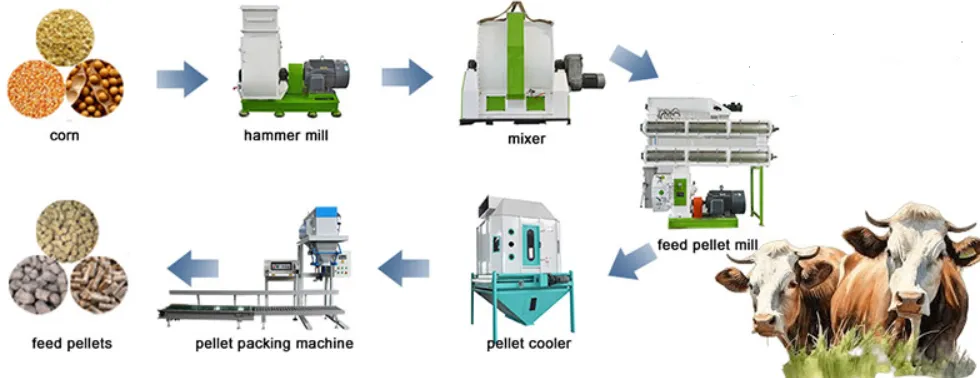

Komponen utama dari lini produksi pelet

-

Pemecah batu / penggiling palu: mengurangi ukuran partikel untuk pengolahan pelet yang optimal.

-

Mixer: memastikan distribusi yang merata dari biji-bijian, tepung, pengikat, obat-obatan, dan bahan tambahan.

-

Kondisioner: Menggunakan uap atau panas dan kelembapan untuk membantu proses pengikatan dan penggelatinisasi pati.

-

Mesin pencetak pelet (cetakan datar atau cetakan cincin): memadatkan adonan yang telah diolah melalui lubang cetakan untuk membentuk pelet.

-

Pendingin: mengurangi suhu dan kelembapan butiran panas untuk menstabilkannya.

-

Mesin penyaring dan penghancur: Menghapus denda dan menyesuaikan distribusi ukuran.

-

Sistem pengemasan: Kantong atau muatan curah untuk penyimpanan dan distribusi.

Pemasok biasanya mengatur konfigurasi lini produksi secara berbeda-beda tergantung pada kapasitas, campuran bahan baku, dan tingkat otomatisasi.

3. Bahan baku, prinsip formulasi, dan faktor-faktor kualitas pelet

Bahan baku umum untuk pelet ternak

Jagung, barley, sorgum, tepung kedelai, tepung canola, tepung alfalfa, jerami (diolah), molase, lemak, campuran mineral, urea (jika diizinkan), dan kompleks vitamin. Tingkat penambahan bervariasi tergantung pada jenis hewan, tahap produksi, dan tujuan pakan.

Prinsip-prinsip formulasi utama

-

Kandungan nutrisi yang ditargetkanSesuaikan kandungan energi, protein, serat, mineral, dan vitamin dengan tujuan penggunaan pelet, apakah untuk ternak yang sedang dalam fase pemeliharaan, pertumbuhan, atau menyusui.

-

Ukuran partikel dan homogenitasDistribusi partikel yang halus dan merata meningkatkan integritas pelet dan ketersediaan nutrisi.

-

Strategi pengikatPengikat alami (molase, lemak, dan beberapa jenis tepung) atau jumlah kecil pengikat komersial dapat meningkatkan ketahanan.

-

Kelembaban dan pelembapan: Kelembaban optimal pada proses peletisasi umumnya berkisar antara 12% dan 18% pada tahap pra-pengondisian, tergantung pada formulasi; pengondisian uap meningkatkan ketahanan pelet dan mengurangi partikel halus.

Metrik kualitas pelet

-

Indeks ketahanan: ketahanan terhadap patah saat penanganan.

-

Kepadatan volume: mempengaruhi biaya penyimpanan dan pengangkutan.

-

Persentase denda: Semakin rendah, semakin baik.

-

Kelembaban dan stabilitas mikrobiologis: Kelembaban sisa yang rendah mencegah pertumbuhan jamur dan pembusukan. Kualitas dipengaruhi oleh pemilihan cetakan, parameter pengkondisian, dan efisiensi pendinginan.

4. Langkah-langkah proses: penggilingan, pencampuran, pengkondisian, pembentukan pelet, pendinginan, penyaringan, pengemasan

-

Penghancuran awalBahan-bahan kasar dikurangi menjadi ukuran partikel yang ditentukan oleh formula.

-

Penakaran dan pencampuran yang akuratTimbangan dan mixer berwaktu memastikan keseragaman.

-

PengkondisianUap dan terkadang panas bertekanan rendah diterapkan pada adonan untuk melunakkan serat dan mengaktifkan agen pengikat. Pengendalian suhu dan waktu tinggal yang tepat sangat penting untuk kekerasan pelet dan pelestarian nutrisi.

-

Pembuatan pelet: adonan yang telah dikondisikan dipaksa melalui lubang cetakan. Ketebalan cetakan, rasio kompresi, dan tekanan rol menentukan kualitas pelet dan konsumsi energi.

-

Pendinginan: Pelet panas harus didinginkan hingga suhu ruangan untuk menghindari kondensasi dan pertumbuhan mikroba.

-

Penyaringan / penghalusan: memisahkan debu dan partikel berukuran kecil yang dapat didaur ulang ke dalam mixer.

-

Kemasan dan penyimpanan: karung tertutup atau silo bulk, dengan pengendalian kelembaban jika diperlukan.

5. Ukuran, rentang kapasitas, persyaratan daya, dan spesifikasi produk yang umum.

Rentang kapasitas dan aplikasi tipikal

-

Unit cetakan datar berukuran kecil di pertanian: 0,1–1 ton per jam; cocok untuk kawanan kecil dan formulasi percobaan.

-

Mesin penggilingan cincin berukuran sedang: 1–10 ton per jam; cocok untuk peternakan komersial, koperasi, dan pemasok pakan.

-

Pabrik ring-die berukuran besar: 10–20+ ton per jam; operasi industri penuh.

Peta daya tipikal

| Kapasitas (ton per jam) | Perkiraan daya motor utama (kW) | Jenis mesin yang umum |

|---|---|---|

| 0,1–0,5 | 5–11 | Cetakan datar, motor listrik kecil |

| 0,5–2,0 | 11–30 | Cetakan datar berat / cetakan cincin kecil |

| 2–10 | 30–120 | Cincin cetakan berukuran sedang |

| 10+ | 120–500 | Garis produksi multi-motor dengan cetakan cincin besar |

Data dari beberapa pabrikan dan tabel teknis vendor menunjukkan tumpang tindih yang luas; selalu konfirmasikan dengan spesifikasi vendor untuk daya dan throughput yang tepat.

Diameter pelet dan penggunaan yang direkomendasikan

| Diameter pelet (mm) | Penggunaan tipikal |

|---|---|

| 2–4 | Anak sapi, ternak kecil, ternak muda |

| 4–8 | Pemeliharaan ternak sapi, pakan serbaguna |

| 8–12 | Sapi dewasa untuk pakan tambahan, pelet pakan kasar |

Spesies yang berbeda dan sistem pemberian pakan memerlukan diameter yang berbeda untuk mencegah tersedak, memastikan kenyamanan mengunyah, dan sesuai dengan peralatan pemberi pakan.

6. Keunggulan dan keterbatasan kinerja

Keuntungan

-

Peningkatan efisiensi pakan dan pengurangan limbah: Pelet mengurangi pemilahan bahan baku dan pemberian pakan secara selektif, sehingga meningkatkan keseragaman asupan. Hal ini sering kali menghasilkan rasio konversi pakan yang lebih baik dalam studi terkontrol.

-

Efisiensi penyimpanan dan transportasi: Pelet lebih padat daripada bubur dan kurang rentan terhadap kerugian debu dan hama tikus.

-

Peningkatan rasa dan kemudahan penangananPendinginan seringkali meningkatkan penerimaan dan mengurangi debu.

Batasan dan kompromi

-

Intensitas energi dan modal: Pembuatan pelet mengonsumsi listrik dan energi uap; mesin ring-die dan jalur pengkondisian memerlukan modal yang lebih tinggi dibandingkan dengan proses mash.

-

Perubahan nutrisi yang mungkin terjadiSuhu tinggi dan tekanan dapat mengurangi kadar vitamin yang sensitif terhadap panas; pengendalian proses yang hati-hati dan penambahan nutrisi sensitif setelah proses adalah solusi umum yang sering digunakan.

-

Persyaratan pengikatBeberapa campuran bermineral tinggi atau berserat tinggi lebih sulit untuk dibentuk menjadi pelet dan mungkin memerlukan pengikat atau pengkondisian yang lebih tinggi.

7. Praktik terbaik dalam operasi, daftar periksa pemeliharaan, dan tips pemecahan masalah

Praktik terbaik dalam operasi

-

Pantau ukuran partikel yang keluar dari mesin pemecah palu; pastikan keseragaman yang sesuai dengan ukuran lubang cetakan.

-

Pengendalian ketat terhadap tekanan uap kondisioning dan waktu tinggal sangat penting; kondisioning berlebihan membuang-buang energi, sedangkan kondisioning yang kurang menghasilkan pelet yang rapuh.

-

Pastikan permukaan cetakan dan rol tetap keras dan bebas dari endapan; pengikisan rutin dengan pisau dan penyedotan debu dapat mengurangi partikel halus.

Daftar periksa pemeliharaan rutin

-

Harian: Periksa cetakan dan rol, periksa pelumasan, verifikasi kalibrasi feeder.

-

Mingguan: Ukur keausan lubang cetakan dan catat perubahan incremental.

-

Bulanan: pemeriksaan ketegangan sabuk, tingkat oli transmisi, dan suhu bantalan.

-

Tahunan: pemeriksaan keselarasan, penggantian oli transmisi secara keseluruhan, uji interlock keamanan.

Masalah umum dan cara mengatasinya

-

Denda tinggiPeriksa keausan cetakan, kondisi yang tidak memadai, distribusi pengikat yang buruk.

-

Kapasitas throughput rendah: Kemungkinan ada cetakan yang tersumbat, rol yang aus, atau motor yang kurang bertenaga.

-

Overheating / bau gosongGesekan berlebihan akibat komponen yang aus atau pendinginan yang tidak memadai; hentikan mesin dan periksa.

8. Tata letak pabrik, pertimbangan lingkungan, dan keselamatan

Petunjuk tata letak

-

Ruangan untuk penanganan bahan baku masuk, penyimpanan, dan pengendalian debu.

-

Alur logis: penghancuran → pencampuran → pengkondisian/pembentukan pelet → pendinginan → penyaringan → pengemasan.

-

Sertakan area karantina untuk bahan baku yang tunduk pada peraturan.

Aspek lingkungan dan keselamatan

-

Pengendalian debu: filter kantong dan siklon mengurangi partikel halus yang terhirup dan risiko ledakan dalam operasi kering.

-

Uap dan permukaan panas memerlukan pipa yang dilindungi dan operator yang terlatih.

-

Pengelolaan limbah: serbuk halus dan butiran pendek dapat didaur ulang, tetapi pantau risiko mikrobiologis.

-

Kepatuhan regulasi: Peraturan mengenai produksi pakan lokal dan obat-obatan hewan mungkin mengharuskan pendaftaran, penerapan praktik HACCP, dan protokol keselamatan pekerja.

9. Penentuan ukuran investasi, faktor-faktor yang memengaruhi biaya, dan contoh sederhana perhitungan ROI.

Faktor utama yang mempengaruhi biaya

-

Jenis dan kapasitas peralatanSistem ring-die memiliki biaya awal yang lebih tinggi dibandingkan dengan mesin flat-die berukuran kecil.

-

Pendinginan dan pasokan uap: Membangun pembangkit uap yang andal menambah biaya modal dan biaya operasional.

-

Tingkat otomatisasi: Skala konveyor, skala pencampuran, dan kontrol PLC memengaruhi biaya.

-

Layanan umum: Harga listrik dan bahan bakar mempengaruhi biaya operasional yang sedang berlangsung.

Ilustrasi ROI sederhana (angka ilustratif)

Asumsikan: peternakan menengah membutuhkan 2 ton pelet per hari, saat ini membeli pakan komersial seharga $350 per ton, dengan target memproduksi pakan seharga $280 per ton termasuk biaya bahan baku dan operasional.

| Item | Nilai |

|---|---|

| Kebutuhan pakan tahunan | 2 ton per hari × 300 hari = 600 ton |

| Biaya pembelian tahunan (dasar) | 600 × $350 = $210.000 |

| Biaya internal tahunan | 600 × $280 = $168.000 |

| Tabungan tahunan | $42,000 |

| Biaya modal diperkirakan (garis produksi cincin-die sedang) | $150,000 |

| Pengembalian modal sederhana | $150.000 ÷ $42.000 ≈ 3,6 tahun |

Contoh sederhana ini mengabaikan biaya pembiayaan, pemeliharaan, tenaga kerja, dan biaya kesempatan, tetapi menggambarkan bagaimana penghematan skala besar dapat membenarkan investasi. Data spesifik vendor dan harga bahan baku pakan lokal diperlukan untuk analisis bisnis yang akurat.

10. Daftar periksa pembeli: memilih mesin pellet yang tepat

-

Tentukan yang diperlukan kapasitas harian dan merencanakan pertumbuhan di masa depan.

-

Konfirmasi Rentang diameter pelet dan opsi mati.

-

Tanyakan tentang sistem pendingin (uap vs tanpa uap) dan spesifikasi boiler uap.

-

Periksa bagian yang aus ketersediaan dan kehadiran layanan lokal.

-

Bandingkan konsumsi energi per ton dalam formulasi yang tidak representatif.

-

Peroleh referensi untuk instalasi di iklim serupa dan dengan jenis pakan yang serupa.

-

Ulasan syarat garansi, Waktu tunggu suku cadang dan pelatihan.

-

Periksa sertifikasi dan kepatuhan terhadap peraturan lokal dalam pembuatan pakan ternak.

11. Contoh kasus, tabel spesifikasi, dan ukuran pelet yang direkomendasikan

Contoh spesifikasi mesin yang umum (representatif)

| Jenis model | Kapasitas (ton per jam) | Motor utama (kW) | Diameter pelet (mm) | Aplikasi tipikal |

|---|---|---|---|---|

| Cetakan datar FM-200 | 0,15–0,5 | 5–11 | 2–6 | Peternakan kecil, jalur percobaan |

| Cincin cetakan RM-35 | 1–3 | 30–55 | 4–8 | Pabrik pakan sedang. |

| Industri RD-520 | 8–15 | 75–200 | 4–12 | Pabrik komersial berskala besar. |

Ukuran pelet yang direkomendasikan per kelas (panduan cepat)

-

Anak sapi (0–6 bulan)2–4 mm

-

Anak sapi dan ternak muda: 3–6 mm

-

Pemeliharaan sapi dari fase pertumbuhan hingga fase finishing: 4–8 mm

-

Pelet suplemen untuk sapi dewasa: 6–12 mm

12. Tips praktis untuk meningkatkan ketahanan pelet dan kinerja hewan

-

Gunakan strategi pengikat yang seimbang; penambahan molase atau lemak seringkali meningkatkan daya ikat pelet dan daya tarik rasanya.

-

Hindari suhu uap yang terlalu tinggi; suhu tinggi yang berkepanjangan dapat mengurangi nutrisi yang sensitif terhadap panas.

-

Pertahankan interval pendinginan cetakan pada jalur dengan jam operasi tinggi untuk memperpanjang umur cetakan.

-

Simpan arsip sampel kecil dari setiap batch untuk pelacakan dan pemeriksaan kualitas.

Grafik dan tabel

Tabel A: Perbandingan Jenis Mesin

| Fitur | Flat-die. | Ring-die | Mesin pembuat pelet pakan | Ekstruder |

|---|---|---|---|---|

| Throughput | Rendah | Sedang hingga tinggi | Sedang | Variabel |

| Biaya modal | Rendah | Sedang hingga tinggi | Sedang | Tinggi |

| Penggunaan terbaik | Peternakan kecil | Komersial | Pakan tinggi serat | Pakan khusus |

| Kompleksitas pemeliharaan | Rendah | Lebih tinggi | Sedang | Tinggi |

Tabel B. Contoh Energi & Laju Pengolahan

| Mesin | Kapasitas produksi (ton per jam) | Energi per ton (kWh/ton) | Catatan |

|---|---|---|---|

| Cetakan datar kecil | 0.2 | 40–80 | Energi per ton yang lebih tinggi untuk skala kecil |

| Cincin cetakan berukuran sedang | 2 | 20–40 | Optimal untuk skala |

| Cetakan cincin industri | 10 | 15–30 | Efisiensi energi terbaik per ton |

Sumber: laporan kinerja vendor dan ringkasan industri. Penggunaan energi yang tepat bergantung pada formulasi dan efisiensi lini produksi.

13. Pertanyaan yang Sering Diajukan (FAQ)

-

Bisakah saya memproses jerami berSerat tinggi menjadi pelet untuk ternak sapi?

Ya, peletizer pakan dirancang untuk mengompres bahan serat. Pengolahan awal seperti pemotongan dan penambahan sumber kelembaban dapat meningkatkan kualitas pelet. Untuk campuran berSerat tinggi, tingkat penerimaan dan kemudahan pencernaan bervariasi tergantung pada jenis pakan dan usia hewan. -

Apakah pelet mengubah ketersediaan nutrisi?

Pelleting dapat meningkatkan kemudahan pencernaan pati melalui gelatinisasi, tetapi dapat merusak vitamin yang sensitif terhadap panas. Banyak pabrik menambahkan semprotan vitamin setelah proses pelleting jika diperlukan. -

Apa saja item perawatan yang paling memperpendek umur mesin?

Penggunaan cetakan dan rol yang aus, pelumasan yang buruk, serta masuknya benda asing ke dalam aliran bahan baku merupakan penyebab utama keausan dini. Inspeksi rutin dan pembersihan bahan baku yang ketat sangat penting. -

Apakah pengkondisian uap diperlukan?

Tidak selalu, tetapi pengkondisian uap seringkali meningkatkan ketahanan dan kapasitas produksi pelet. Beberapa unit die datar berukuran kecil beroperasi tanpa uap, tetapi dengan kekerasan pelet yang lebih rendah. -

Seberapa besar kapasitas pabrik pelet yang saya butuhkan untuk kawanan sapi sebanyak 200 ekor?

Hal ini tergantung pada rasio pakan dan lama pemberian pakan; perkiraan kasar mungkin berkisar 0,2–1 ton per hari, yang memerlukan unit die datar kecil atau unit die cincin kecil. Sediakan cadangan kapasitas untuk kebutuhan puncak. Lakukan perhitungan tonase harian untuk menyesuaikan ukuran unit. -

Diameter pelet mana yang paling aman untuk anak sapi muda?

Butiran berukuran 2–4 mm umum digunakan untuk anak sapi guna mengurangi risiko tersedak dan mendorong konsumsi. -

Bisakah saya menjual pelet tambahan sebagai produk?

Ya. Banyak peternakan memproduksi pakan untuk tetangga atau pasar lokal, tetapi peraturan lisensi dan label pakan lokal harus dipatuhi sebelum penjualan komersial. -

Bagaimana cara mengurangi cacat pada produk jadi?

Optimalkan proses pengkondisian, ganti cetakan yang aus, tambahkan pengikat jika diperlukan, dan pastikan pendinginan dan penanganan yang tepat. Daur ulang partikel halus kembali ke dalam mixer. -

Apakah pelet lebih ekonomis daripada pakan bubuk?

Pelet cenderung mengurangi biaya transportasi dan penyimpanan per unit nutrisi dan dapat meningkatkan efisiensi pakan, tetapi keseimbangan ekonomi bergantung pada biaya energi, amortisasi modal, dan harga bahan baku. Lakukan model biaya yang spesifik untuk lokasi. -

Manakah yang lebih baik untuk produksi pakan skala besar, die datar atau die cincin?

Sistem ring-die lebih cocok untuk operasi berkelanjutan dengan kapasitas tinggi dan menghasilkan konsumsi energi per ton yang lebih rendah pada skala besar. Sistem flat-die lebih cocok untuk produksi kecil dan tidak teratur.

Rekomendasi akhir yang disesuaikan khusus untuk pembaca LansonMachines

-

Mulailah dengan perkiraan tonase yang jelas. Untuk lima tahun ke depan sebelum memilih model. Sertakan cadangan untuk permintaan tambahan.

-

Formulasi uji coba pada unit cetakan datar berukuran kecil dan memvalidasi asupan dan konversi pada sekelompok hewan sebelum beralih ke investasi modal besar.

-

Prioritaskan layanan pemasok dan logistik suku cadang. Saat membandingkan penawaran. Mesin yang lebih murah dengan pengiriman suku cadang yang lambat dapat menimbulkan biaya lebih tinggi akibat waktu henti.

-

Prosedur kualitas dokumen (arsip contoh, matriks resep pengkondisian dan hasilnya) untuk mempercepat pemecahan masalah dan memastikan kinerja yang konsisten.

-

Minta data kinerja aktual Untuk formulasi tepat yang Anda rencanakan untuk dijalankan; klaim vendor untuk “energi per ton” harus diverifikasi berdasarkan campuran pakan Anda.