Un pesce che galleggia macchina per pellet di mangime è l'attrezzatura centrale per la produzione di pellet galleggianti per l'acquacoltura che consentono una migliore gestione dell'alimentazione, un rapporto di conversione alimentare più elevato e un minore inquinamento degli stagni; scegliete un tipo di macchina in base alla capacità richiesta, alla qualità dei pellet e al budget, ottimizzando al contempo la formula e i parametri di lavorazione per garantire il tempo di galleggiamento, la stabilità dei nutrienti e l'efficienza operativa.

1. Che cos'è una macchina per la produzione di mangimi galleggianti in pellet per pesci e perché è importante

Una macchina per la produzione di mangimi galleggianti in pellet, spesso chiamata estrusore di mangimi galleggianti o pellettizzatore di mangimi acquatici, converte gli ingredienti macinati e miscelati in pellet sagomati che galleggiano sull'acqua per un periodo controllabile. Il mangime galleggiante consente l'alimentazione visiva, l'alimentazione graduale e un monitoraggio più semplice dei rifiuti, il che migliora l'efficienza dell'alimentazione e riduce il danno alla qualità dell'acqua in molti sistemi di acquacoltura. I principali fornitori presentano sistemi sia di tipo secco che di tipo umido (condizionati a vapore) che soddisfano le esigenze delle piccole aziende agricole e degli impianti industriali.

2. Tipi principali di macchine e loro differenze

Due famiglie di macchine dominano il mercato:

Estrusori monovite a secco

Sono compatti, efficienti dal punto di vista energetico e spesso preferiti dalle aziende agricole di piccole e medie dimensioni. Si basano sulla tranciatura meccanica, sul calore da attrito e sul riscaldamento elettrico del cilindro per produrre pellet espansi che galleggiano senza vapore esterno. I sistemi a secco sono più facili da utilizzare e hanno un costo di capitale inferiore.

Estrusori di tipo umido (condizionati a vapore)

I sistemi di tipo umido utilizzano un pre-condizionatore che aggiunge vapore e umidità prima dell'estrusione. Ciò consente una migliore gelatinizzazione dell'amido e denaturazione delle proteine, creando pellet con un'eccellente cottura interna, una superficie più liscia e tempi di galleggiamento più lunghi. Questi sistemi sono utilizzati in impianti di mangimi acquatici commerciali di grandi dimensioni e richiedono una fonte di vapore e un investimento leggermente superiore.

Pellettizzatrici ad anello

La tecnologia ad anello è comunemente utilizzata per pellet affondanti o semi-galleggianti e per la pellettizzazione di grandi volumi. Sebbene non sia la soluzione predefinita per i pellet galleggianti altamente espansi, alcuni sistemi ad anello ottimizzati per mangimi acquatici possono produrre pellet semi-galleggianti con una buona durata.

3. Componenti principali e caratteristiche tecniche di progettazione

La maggior parte dei sistemi di produzione di mangimi galleggianti include le seguenti attrezzature e opzioni di progettazione:

-

Mulino a martelli o macinatore: riduce le materie prime a una dimensione delle particelle uniforme per una miscelazione omogenea.

-

Miscelatore: garantisce una distribuzione uniforme degli ingredienti secchi, degli oli e degli additivi.

-

Pre-condizionatore (per tipi umidi): controlla l'umidità, la temperatura e il tempo di permanenza per la cottura parziale.

-

Estrusore/espansore o granulatore: il cuore della macchina dove la forza di taglio, la pressione e il calore trasformano le particelle in pellet. Per gli estrusori, la geometria della vite, il rapporto lunghezza-diametro e le zone di riscaldamento del cilindro sono fondamentali.

-

Fustella e taglierina: impostare il diametro e la lunghezza del pellet; il materiale dello stampo e il profilo del foro influiscono sull'attrito e sull'espansione.

-

Essiccatore e raffreddatore: rimuovere l'umidità in eccesso e stabilizzare i pellet per ottenere il contenuto d'acqua e la durezza desiderati.

-

Rivestitore o tamburo: applica oli, sostanze attrattive, vitamine o rivestimenti aromatici senza danneggiare la struttura del pellet.

-

Setaccio e imballaggio: dimensioni e confezioni del prodotto finale.

Il design è importante: le parti a contatto con gli alimenti devono essere in acciaio inossidabile per uso alimentare, i cuscinetti e le guarnizioni devono tollerare il calore e l'umidità e i comandi devono consentire regolazioni precise della velocità, della temperatura e della velocità di alimentazione.

4. Materie prime, formulazioni e loro influenza sulla galleggiabilità

Il comportamento di galleggiamento non è determinato esclusivamente dalla macchina; anche la formulazione gioca un ruolo importante.

Principali gruppi di materie prime

-

Carboidrati: mais, frumento, riso e pasti ricchi di amido forniscono espansione quando gelatinizzati.

-

Proteine: farina di pesce, farina di soia, farina di carne e ossa o concentrati di proteine vegetali. Il tipo di proteine influisce sulla digeribilità e sull'integrità strutturale.

-

Grassi e oli: aggiunto dopo l'estrusione per aumentare la densità energetica e l'appetibilità. Un eccesso di olio riduce l'espansione e può abbreviare il tempo di galleggiamento.

-

Leganti e additivi: il glutine di frumento, gli amidi gelatinizzati o i leganti sintetici migliorano la durata dei pellet. Gli antiossidanti proteggono i grassi.

Strategie di formulazione per ottenere galleggiabilità

-

Aumentare la frazione di amido gelatinizzabile e controllare l'umidità e la forza di taglio durante l'estrusione per intrappolare il gas e creare una matrice espansa.

-

Utilizzare livelli moderati di grassi nella miscela e aggiungere oli di finitura dopo l'essiccazione per evitare la plastificazione del pellet durante l'espansione.

-

Considerare il rapporto proteine/amido e includere leganti per mantenere la durezza senza eccessiva densità.

-

Regolare la dimensione delle particelle: una macinatura troppo fine può rendere l'impasto troppo compatto; una distribuzione equilibrata delle particelle produce solitamente la migliore espansione.

Consiglio pratico: preparare piccoli lotti di prova e misurare il tempo di galleggiamento e la stabilità in acqua prima di aumentare la produzione.

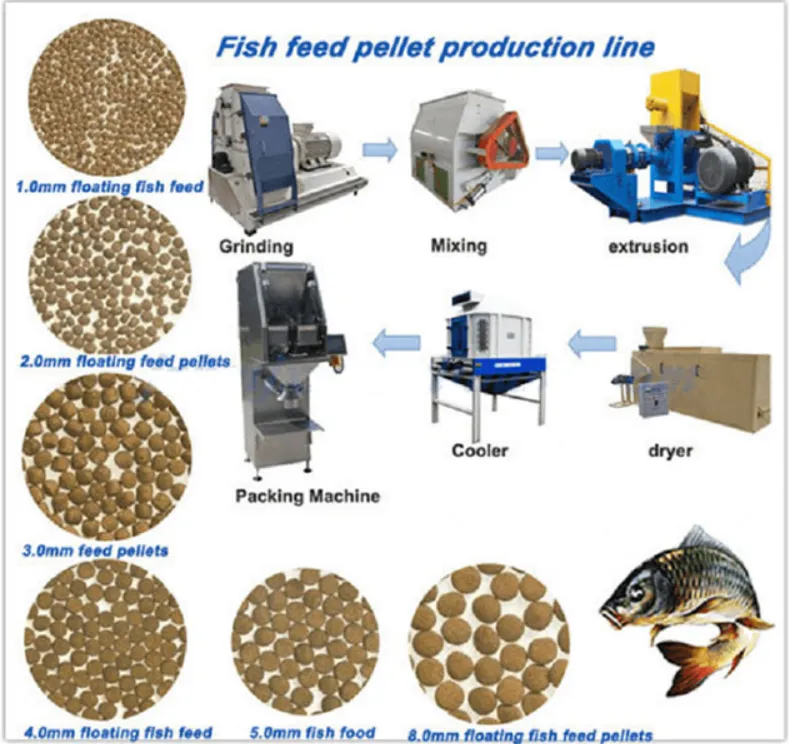

5. Processo di produzione passo dopo passo (con diagramma di flusso)

Fasi tipiche della produzione di pellet galleggianti:

-

Ricezione e controllo delle materie prime

-

Macinazione fino al raggiungimento della granulometria desiderata

-

Pesatura e miscelazione degli ingredienti secchi

-

Precondizionamento (tipo umido) o alimentazione diretta (tipo secco)

-

Estrusione o pellettizzazione tramite matrice e taglierina

-

Essiccazione per ottenere il grado di umidità desiderato

-

Raffreddamento e selezione

-

Rivestimento e confezionamento con olio/vitamine

Diagramma di flusso semplice (testo)

Macinazione –> Miscelazione –> Precondizionamento (opzionale) –> Estrusione / Pellettizzazione –> Essiccazione –> Raffreddamento –> Rivestimento –> Confezionamento

Ogni fase deve essere controllata per garantire l'equilibrio della produttività e la qualità del prodotto. Il pre-condizionatore e l'estrusore sono i fattori che influiscono maggiormente sulle proprietà di galleggiamento.

6. Parametri operativi chiave che controllano la qualità dei pellet

Controlla con precisione queste variabili per produrre pellet galleggianti uniformi:

-

Contenuto di umidità del mangime: per il tipo secco, è tipico un basso livello di umidità, ma l'energia termica e di attrito deve essere sufficiente per l'espansione. Per il tipo umido, il precondizionatore aumenta l'umidità alla percentuale desiderata. L'umidità tipica durante il processo di estrusione varia da 15% a 30% a seconda del sistema.

-

Temperatura del cilindro e della matrice: determina la gelatinizzazione dell'amido e le trasformazioni delle proteine; un valore troppo basso comporta una scarsa espansione e una bassa durata, mentre un valore troppo alto può degradare i nutrienti.

-

Velocità della vite e rapporto L/D: influisce sul tempo di permanenza e sullo sforzo di taglio; un rapporto L/D più lungo spesso comporta una cottura maggiore e una migliore espansione.

-

Restrizione della matrice e profilo del foro: regola l'aumento della pressione e l'espansione post-uscita; una transizione graduale favorisce il soffio.

-

Velocità di taglio e lunghezza dei pellet: influisce sulla superficie e sulla velocità di asciugatura.

-

Temperatura di essiccazione e permanenza: rimuove l'umidità senza rompere i pellet; un'essiccazione eccessiva rende i pellet fragili, mentre un'essiccazione insufficiente ne riduce la durata di conservazione.

-

Quantità e metodo di rivestimento: applicato dopo l'essiccazione per evitare il collasso, migliora l'appetibilità e la stabilità di conservazione.

Il monitoraggio e la registrazione di questi dati durante le prove costituiscono la base per il potenziamento e le prestazioni costanti del prodotto.

7. Intervalli di capacità, specifiche tipiche e considerazioni energetiche

Le attrezzature per l'alimentazione flottante spaziano dai piccoli estrusori da banco alle linee industriali:

Fasce di capacità tipiche

-

Hobby / piccola fattoriaDa 20 a 200 kg all'ora. Modelli compatti, spesso a vite singola di tipo secco.

-

Commerciale medio: da 200 a 2.000 kg all'ora. Spesso estrusore di tipo umido con precondizionatore.

-

IndustrialeDa 2.000 a oltre 10.000 kg all'ora. Linee multiestrusione e sistemi a filiera ad anello per grandi fabbriche di mangimi.

Tabella dei parametri rappresentativi della macchina

| Capacità (kg/h) | Motore principale (kW) | Diametro tipico del pellet (mm) | Tempo di galleggiamento tipico (ore) |

|---|---|---|---|

| 50 | 5.5 | 1,5–3,0 | 1–6 |

| 300 | 22 | 2,0–6,0 | 3–12 |

| 1,000 | 75 | 2,5–8,0 | 6–24 |

Il consumo energetico dipende dalle dimensioni del motore, dalla generazione di vapore per i sistemi a umido e dai ventilatori ausiliari di essiccazione. Gli impianti a umido consumano energia aggiuntiva per la generazione di vapore, ma possono produrre pellet di qualità superiore per unità di alimentazione.

8. Stabilità in acqua, tempo di galleggiamento e test di laboratorio

La stabilità in acqua si riferisce alla capacità di un pellet di resistere alla disintegrazione e alla lisciviazione dei nutrienti quando immerso. Il tempo di galleggiamento è il tempo durante il quale il pellet rimane a galla.

Test comunemente utilizzati

-

Prova di ritenzione del galleggiante: immergere una massa fissa di pellet nell'acqua e misurare la percentuale che rimane a galla dopo intervalli di tempo prestabiliti, ad esempio 1 ora, 6 ore, 12 ore.

-

Indice di stabilità dell'acqua: quantificare la perdita di massa dopo immersione per un determinato periodo di tempo, quindi asciugare e pesare i residui.

-

Test di lisciviazione dei nutrienti: misurare le proteine solubili e i grassi persi nell'acqua durante il tempo di immersione.

Obiettivi commerciali tipici

-

Mangimi agricoli a breve termine: tempo di permanenza da 3 a 12 ore, bilanciato con la digeribilità.

-

Pellet premium a lenta immersione o a lunga galleggiabilità: da 12 a 24 ore di galleggiabilità per specie di alto valore o programmi di gestione dell'alimentazione.

9. Manutenzione, parti soggette a usura e migliori pratiche di assistenza

Parti soggette a usura

-

Viti e cilindri: usura graduale dovuta alle materie prime abrasive; scegliere leghe temprate o rivestimenti sostituibili.

-

Fustelle e taglierine: fondamentale per la forma e le dimensioni dei pellet; mantenere la tolleranza e la nitidezza.

-

Cuscinetti e giunti: monitorare le vibrazioni e lubrificare secondo il programma.

Pratiche di routine

-

Effettuare ispezioni quotidiane della tramoggia di alimentazione, della coclea di alimentazione e dell'area dello stampo.

-

Tenere un registro delle ore di funzionamento delle parti critiche e programmare le sostituzioni prima che si verifichi un'usura irreparabile.

-

Utilizzare lubrificanti per uso alimentare nei casi in cui sia possibile un contatto accidentale.

-

Manutenzione dei filtri e delle ventole dell'asciugatrice per evitare la proliferazione microbica e l'accumulo di polvere.

Pianificazione dei ricambi

Tenere a disposizione un kit di ricambi di base: almeno un set di matrici di ricambio, lame di taglio, guarnizioni e cinghie. Per i sistemi a umido, tenere a disposizione scaricatori di condensa e valvole di sicurezza di ricambio.

Una manutenzione preventiva regolare riduce i tempi di fermo macchina e garantisce una qualità costante dei pellet.

10. Come scegliere la macchina giusta per la tua attività

Utilizza questa checklist per valutare fornitori e modelli:

-

Produzione giornaliera desiderata in tonnellate al giorno e tasso di utilizzo realistico.

-

Diametro, densità e tempo di galleggiamento del pellet target. Adeguare la capacità della macchina ai risultati della formulazione.

-

Specifiche del prodotto finale: durata di conservazione, profilo nutrizionale, esigenze di rivestimento.

-

Utilità disponibili: fornitura di energia elettrica e disponibilità di vapore.

-

Ingombro e scalabilità: lo stabilimento consente un'espansione futura?

-

Materiale delle parti a contatto: preferire l'acciaio inossidabile 304 o 316 per la resistenza alla corrosione.

-

Facilità di pulizia e caratteristiche igienico-sanitarie conformi agli standard alimentari.

-

Assistenza post-vendita: disponibilità dei pezzi di ricambio, formazione e assistenza tecnica remota.

-

Consumo energetico e costi operativi: costo totale di proprietà.

-

Budget e orizzonte ROI: periodo di ammortamento del modello in base a tassi di produzione di mangimi realistici.

Chiedi ai fornitori delle referenze che mostrino installazioni simili e, se possibile, richiedi delle prove o dei test campione. I bollettini tecnici dei fornitori spesso elencano i parametri di prestazione e le ricette tipiche.

11. Configurazioni comuni e layout delle linee di produzione

I layout tipici variano a seconda della scala:

Piccola linea

Mulino a martelli → Miscelatore → Estrusore monovite → Essiccatore → Raffreddatore → Rivestitore → Imballaggio

Linea media

Mulino a martelli → Miscelatore a due stadi → Precondizionatore → Estrusore bivite → Essiccatore multizona → Raffreddatore → Rivestitore a tamburo → Imballaggio

Grande linea industriale

Trattamento delle materie prime → Precondizionamento continuo → Estrusori bivite ad alta capacità → Essiccatori e raffreddatori multi-passaggio di grandi dimensioni → Rivestimento e confezionamento automatizzati → Pallettizzazione

In ogni layout, bilancia la capacità tra i dispositivi per evitare colli di bottiglia. Il design modulare facilita il ridimensionamento.

12. Fattori di costo e modello ROI per una decisione di investimento

Componenti chiave dei costi:

-

Spese in conto capitale per macchinari e infrastrutture dell'impianto

-

Utenze: costo dell'elettricità e del combustibile per il vapore

-

Costi di manodopera per funzionamento e manutenzione

-

Ricambi e materiali di consumo

-

Costi e variabilità delle materie prime

-

Conformità normativa e test

Semplice esempio di ROI (illustrativo)

Si ipotizzi un impianto di medie dimensioni che produce 1 tonnellata all'ora, 8 ore al giorno, 300 giorni all'anno = 2.400 tonnellate metriche all'anno.

-

Margine aggiuntivo approssimativo derivante dalla produzione interna di mangimi rispetto all'acquisto: circa 50 USD/tonnellata (questa cifra varia notevolmente)

-

Beneficio lordo annuale: 2.400 × 50 = 120.000 USD

-

Costo di capitale per linea: da 250.000 a 1.000.000 di dollari USA a seconda dell'automazione e degli essiccatori

-

Periodo di ammortamento: Capitale / Beneficio netto annuo (al netto dei costi operativi). In questo esempio, un ammortamento prudenziale potrebbe variare da 3 a 8 anni a seconda dell'efficienza operativa e del margine di alimentazione.

Questo semplice modello deve essere adeguato ai prezzi reali delle materie prime locali, al costo della manodopera e ai costi energetici. Richiedere ai fornitori i grafici relativi al consumo energetico per ottenere calcoli accurati.

13. Considerazioni normative, di sicurezza e relative alla qualità alimentare

-

Utilizzare acciaio inossidabile per uso alimentare per miscelatori, cilindri di estrusione, matrici e trasportatori, ove possibile.

-

Garantire il rispetto dei protocolli di pulizia e controllo dei parassiti. Asciugatura e conservazione adeguate per prevenire la formazione di micotossine.

-

Rispetta le normative locali in materia di sicurezza alimentare relative all'etichettatura, agli additivi e alle indicazioni nutrizionali.

-

Utilizzare protezioni per macchinari, arresti di emergenza e procedure di blocco. Gli operatori devono essere addestrati sui rischi legati alle superfici calde e alle parti in movimento.

-

Per i sistemi di tipo umido, la sicurezza della caldaia e dell'impianto a vapore deve essere conforme alle normative vigenti.

I controlli documentati in stile HACCP e le certificazioni dei fornitori migliorano la fiducia del mercato nei mangimi venduti.

14. Domande frequenti

D1: Qual è la differenza pratica tra mangimi galleggianti e affondanti per pesci?

A1: I pellet galleggianti rimangono in superficie per un intervallo controllabile, consentendo il controllo visivo dell'alimentazione e l'alimentazione graduale. I pellet affondanti alimentano le specie che vivono sul fondo o le gabbie in acque profonde. La differenza è ottenuta grazie alla formulazione, al grado di espansione e al metodo di produzione.

Q2: La stessa macchina può produrre sia pellet galleggianti che affondanti?

A2: Molti estrusori possono produrre entrambi modificando la formulazione, l'umidità e i parametri di lavorazione. Alcuni mulini ad anello sono ottimizzati per la produzione di pellet affondanti. Scegliete attrezzature con una flessibilità di processo sufficiente per entrambe le modalità.

Q3: Per quanto tempo i pellet galleggianti devono rimanere a galla?

A3: Gli obiettivi variano a seconda della specie e delle pratiche agricole. I tempi di galleggiamento comuni vanno da 1 ora per l'alimentazione rapida a 12 o più ore per le formulazioni a rilascio lento. Allineare il tempo di galleggiamento al comportamento alimentare della specie e alla gestione dello stagno.

Q4: Quale tipo di macchina garantisce una migliore conservazione dei nutrienti?

A4: Gli estrusori a umido garantiscono generalmente una cottura interna più elevata, che può aumentare la digeribilità e la conservazione dei nutrienti. Tuttavia, un controllo adeguato delle temperature e dei tempi di permanenza è fondamentale per evitare il danneggiamento dei nutrienti.

D5: In che modo il diametro dei pellet influisce sull'alimentazione dei pesci?

A5: Il diametro dei pellet deve essere adeguato alla grandezza della bocca e al comportamento alimentare. I pesci più piccoli necessitano di pellet da 1-3 mm, mentre quelli di taglia commerciale o le specie da allevamento necessitano di pellet da 3-8 mm. Il diametro influisce anche sulla dinamica di affondamento/galleggiamento e sui tempi di essiccazione.

D6: Quali sono le modalità di guasto più comuni di un estrusore?

A6: I problemi più frequenti includono l'intasamento dello stampo, l'usura delle coclee che riduce la pressione, il surriscaldamento e l'alimentazione irregolare. La manutenzione preventiva e la formazione riducono la frequenza di questi problemi.

D7: Il precondizionamento è sempre necessario?

A7: No. I sistemi a secco sono progettati per operazioni di piccole e medie dimensioni senza vapore. Il precondizionamento è consigliato per una migliore espansione e pellet di alta qualità costante nelle linee commerciali.

D8: Qual è il modo migliore per applicare gli oli sui pellet galleggianti?

A8: Applicare gli oli dopo l'essiccazione utilizzando un rivestitore a tamburo o un sistema a spruzzo con atomizzazione per garantire una copertura uniforme senza danneggiare la struttura del pellet. Il rivestimento aumenta l'appetibilità e la densità energetica.

D9: Come testate internamente la galleggiabilità dei pellet?

A9: Utilizzare un test di ritenzione del galleggiamento: pesare un campione fisso, immergerlo in acqua ferma e registrare la percentuale di galleggiamento a intervalli prestabiliti. Combinare con test di stabilità in acqua per monitorare la disintegrazione e la lisciviazione.

Q10: Quali documenti deve fornire un fornitore?

A10: Specifiche della macchina, curve di processo (ad es. carichi del motore rispetto alla produttività), elenco dei pezzi di ricambio, disegni di installazione, piano di formazione e dati sulle prestazioni per una formulazione di mangime simile. Richiedere campioni per il collaudo in fabbrica (FAT) prima della spedizione.

Confronto rapido: tipo a secco vs tipo a umido (tabella)

| Caratteristica | Estrusore a secco | Estrusore a umido |

|---|---|---|

| Costo del capitale | Più basso | Più alto |

| Vapore richiesto | No | Sì |

| Espansione del pellet | Moderato | Alto |

| Cucina nutriente | Più basso | Più alto |

| Tempo di galleggiamento potenziale | Breve-medio | Da medio a lungo |

| Utenti tipici | Aziende agricole di piccole e medie dimensioni | Fabbriche di mangimi commerciali |

| Complessità operativa | Più basso | Più alto |

Questa tabella riassume i compromessi necessari per adeguare la scelta delle macchine agli obiettivi di produzione.

Bibliografia e fonti utilizzate per la sintesi

Ho esaminato le pagine tecniche e la documentazione sui prodotti dei principali fornitori di attrezzature per mangimi acquatici presenti sul mercato, nonché le sintesi tecniche, al fine di individuare le pratiche comuni e le aspettative in termini di prestazioni. Tra i riferimenti principali figurano le pagine tecniche dei produttori e le panoramiche sugli estrusori. Le fonti selezionate per i punti fattuali critici sono citate nel corso dell'articolo.

Lista di controllo pratica finale per gli acquirenti

-

Definire il volume di produzione annuale previsto e la capacità oraria massima.

-

Elaborare una formulazione di riferimento per il mangime e richiedere al fornitore di effettuare prove o produrre campioni.

-

Confermare i requisiti relativi alle utenze e al sito per le esigenze elettriche e di vapore.

-

Convalidare il materiale di costruzione dei componenti a contatto con gli alimenti.

-

Richiedere i dati relativi al consumo energetico di ciascun componente principale.

-

Richiedi l'elenco dei pezzi di ricambio e i tempi di consegna.

-

Convalidare la formazione e l'assistenza post-vendita, compresi i partner di assistenza locali.

-

Includere i criteri di accettazione della prova nel contratto di acquisto.