Per la maggior parte delle aziende zootecniche commerciali e di medie dimensioni, la produzione in loco di pellet nutrizionalmente bilanciati con una macchina per pellet per mangimi per bovini con matrice ad anello o piatta adeguatamente specificata migliora la conversione alimentare, riduce gli sprechi e abbassa i costi logistici nel tempo, a condizione che l'operatore progetti formulazioni corrette, controlli l'umidità e il condizionamento e selezioni attrezzature dimensionate per la capacità di produzione e manutenzione. Le prove fornite dai fornitori commerciali e dai rapporti sul campo dimostrano che la pellettizzazione aumenta la densità apparente e l'appetibilità, offrendo al contempo opzioni scalabili, dalle piccole unità a matrice piatta ai grandi sistemi a matrice ad anello per una produzione giornaliera di diverse tonnellate.

1. Cosa fa una macchina per la produzione di pellet per mangimi per bovini e perché i produttori la utilizzano

Una macchina per la produzione di pellet per mangimi per bovini comprime una miscela di mangimi miscelati e condizionati in pellet compatti di dimensioni e densità uniformi. La pellettizzazione trasforma le polveri miscelate in modo approssimativo in particelle resistenti che sono più facili da consumare, conservare e trasportare per il bestiame. I produttori adottano la pellettizzazione per diversi motivi operativi: migliore utilizzo dei mangimi, riduzione della selezione e degli sprechi, maggiore densità apparente che riduce i costi di trasporto e una forma fisica uniforme che supporta i sistemi di alimentazione automatizzati. I fornitori del settore e le recensioni tecniche sottolineano questi vantaggi su tutte le scale, dalle fattorie di quartiere ai mangimifici commerciali.

2. Tipi di macchine per pellet e componenti principali

Principali tipi di macchine

-

Macchine per pellet a matrice piatta: Compatti, con produttività inferiore, comuni nelle piccole aziende agricole e negli impianti pilota. Sono versatili in termini di alimentazione e dimensioni dello stampo e sono più facili da manutenere. Impiego tipico: pellettizzazione in azienda da 0,2 a 1,5 t/h.

-

Macchine per pellet con matrice ad anello: Progettate per la produzione su media e larga scala con una maggiore produttività e un funzionamento continuo. Le unità con matrice ad anello sono lo standard industriale per gli impianti di produzione di mangimi con una capacità di diverse tonnellate all'ora.

-

Pellettizzatori per foraggio: Costruite per pressare foraggi fibrosi (fieno, paglia, insilati) in pellet grossolani per ruminanti; tollerano miscele ad alto contenuto di fibre meglio dei mangimifici convenzionali.

-

Estrusori / sistemi di espansione: Utilizzato quando è richiesta la gelatinizzazione o la denaturazione dell'amido; comune nei mangimi pellettati per migliorare la disponibilità di nutrienti specifici, ma è più costoso e può alterare alcune vitamine.

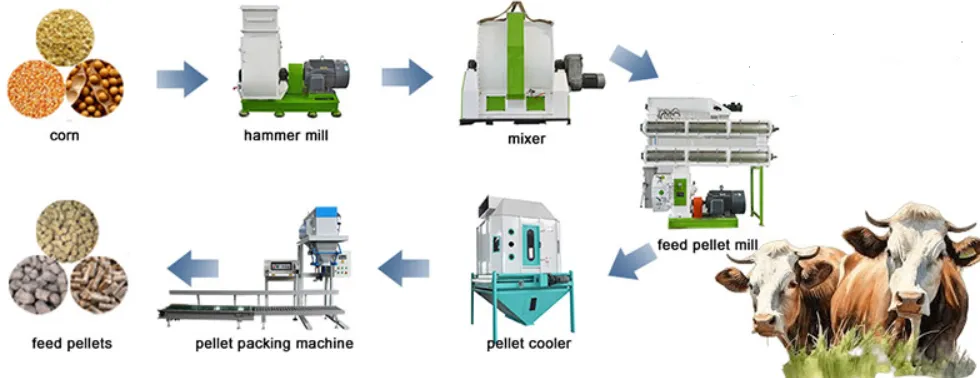

Componenti principali di una linea di produzione di pellet

-

Frantoio / mulino a martelli: riduce la dimensione delle particelle per una pellettizzazione ottimale.

-

Miscelatore: garantisce una distribuzione omogenea di cereali, farine, leganti, medicinali e additivi.

-

Condizionatore: applica vapore o calore e umidità per favorire la legatura e la gelatinizzazione dell'amido.

-

Pressa per pellet (matrice piatta o matrice ad anello): comprime il mosto condizionato attraverso i fori della matrice per formare pellet.

-

Raffreddatore: riduce la temperatura e l'umidità dei pellet caldi per stabilizzarli.

-

Vaglio e sbriciolatrice: rimuovere le particelle fini e regolare la distribuzione granulometrica.

-

Sistema di imballaggio: sacchi o carico sfuso per lo stoccaggio e la distribuzione.

I fornitori in genere configurano le linee in modo diverso a seconda della capacità, della miscela di materie prime e del livello di automazione.

3. Materie prime, principi di formulazione e fattori che influenzano la qualità dei pellet

Materie prime tipiche per pellet per bovini

Mais, orzo, sorgo, farina di soia, farina di colza, farina di erba medica, paglia (lavorata), melassa, grassi, premiscela minerale, urea (ove consentito) e complessi vitaminici. Le percentuali di inclusione variano a seconda della classe di animali, della fase di produzione e degli obiettivi alimentari.

Principi fondamentali di formulazione

-

Densità nutrizionale target: abbinare energia, proteine, fibre, minerali e vitamine a seconda che i pellet siano destinati al mantenimento, alla crescita o all'allattamento del bestiame.

-

Dimensione delle particelle e omogeneità: la distribuzione fine e uniforme delle particelle migliora l'integrità dei pellet e la disponibilità dei nutrienti.

-

Strategia di rilegatura: i leganti naturali (melassa, grassi e alcune farine) o piccole quantità di leganti commerciali migliorano la durata.

-

Umidità e condizionamento: l'umidità ottimale durante la pellettizzazione è solitamente compresa tra 12% e 18% prima del condizionamento, a seconda della formulazione; il condizionamento a vapore aumenta la durata dei pellet e riduce le polveri fini.

Metriche di qualità dei pellet

-

Indice di durabilità: resistenza alla rottura durante la manipolazione.

-

Densità apparente: incide sui costi di stoccaggio e trasporto.

-

Percentuale delle multe: più basso è meglio.

-

Stabilità microbica e dell'umidità: il basso livello di umidità residua previene la formazione di muffa e il deterioramento. La qualità è influenzata dalla scelta dello stampo, dai parametri di condizionamento e dall'efficienza di raffreddamento.

4. Fasi del processo: macinazione, miscelazione, condizionamento, pellettizzazione, raffreddamento, vagliatura, confezionamento

-

Pre-frantumazione: gli ingredienti grossolani vengono ridotti alla dimensione delle particelle specificata dalla formula.

-

Dosaggio e miscelazione accurati: bilance e miscelatori a tempo garantiscono l'uniformità.

-

Condizionamento: vapore e talvolta calore a bassa pressione vengono applicati al mosto per ammorbidire le fibre e attivare gli agenti leganti. Il controllo condizionale della temperatura e del tempo di permanenza è fondamentale per la durezza dei pellet e la conservazione dei nutrienti.

-

Pellettizzazione: il mash condizionato viene spinto attraverso i fori dello stampo. Lo spessore dello stampo, il rapporto di compressione e la pressione del rullo determinano la qualità dei pellet e il consumo energetico.

-

Raffreddamento: i pellet caldi devono essere raffreddati a temperatura ambiente per evitare la formazione di condensa e la proliferazione microbica.

-

Vagliatura / sbriciolamento: separa la polvere e le particelle sottodimensionate che possono essere riciclate nel miscelatore.

-

Imballaggio e conservazione: sacchi sigillati o silos sfusi, con controllo dell'umidità quando necessario.

5. Dimensioni, gamme di capacità, requisiti di alimentazione e specifiche tipiche del prodotto

Fasce di capacità e applicazioni tipiche

-

Piccole unità a matrice piatta per uso agricolo: 0,1–1 t/h; adatto a piccoli allevamenti e formulazioni sperimentali.

-

Mulini a matrice ad anello medi: 1–10 t/h; adatto per aziende agricole commerciali, cooperative e fornitori di mangimi.

-

Grandi impianti con matrici ad anello: 10–20+ t/h; operazioni completamente industriali.

Mappatura tipica della potenza

| Capacità (t/h) | Potenza stimata del motore principale (kW) | Tipo di macchina tipico |

|---|---|---|

| 0,1–0,5 | 5–11 | Matrici piatte, piccole elettriche |

| 0,5–2,0 | 11–30 | Matrici piatte pesanti / matrici ad anello piccolo |

| 2–10 | 30–120 | Anello medio |

| 10+ | 120–500 | Linee multimotore con matrici ad anello di grandi dimensioni |

I dati forniti da diversi produttori e le tabelle tecniche dei fornitori indicano una notevole sovrapposizione; verificare sempre le specifiche del fornitore per conoscere la potenza e la velocità effettive.

Diametro dei pellet e usi consigliati

| Diametro del pellet (mm) | Uso tipico |

|---|---|

| 2–4 | Vitelli, piccoli ruminanti, bestiame giovane |

| 4–8 | Allevamento di bovini, mangimi per uso generico |

| 8–12 | Bovini adulti per alimentazione supplementare, pellet di foraggio grossolano |

Specie e sistemi di alimentazione diversi richiedono diametri diversi per evitare il soffocamento, garantire il comfort durante la masticazione e adattarsi alle attrezzature di alimentazione.

6. Vantaggi e limiti prestazionali

Vantaggi

-

Migliore efficienza alimentare e riduzione degli sprechi: I pellet riducono la selezione degli ingredienti e l'alimentazione selettiva, migliorando l'uniformità dell'assunzione. Ciò si traduce spesso in migliori indici di conversione alimentare negli studi controllati.

-

Economia di stoccaggio e trasporto: I pellet sono più compatti rispetto al mangime in polvere e sono meno soggetti a perdite dovute alla polvere e ai roditori.

-

Migliore appetibilità e maneggevolezzaIl condizionamento spesso aumenta l'accettabilità e riduce la polvere.

Limiti e compromessi

-

Intensità energetica e intensità di capitale: La pellettizzazione consuma energia elettrica e vapore; i mulini ad anello e le linee di condizionamento richiedono un investimento di capitale maggiore rispetto alla macinazione.

-

Possibili cambiamenti nutrizionali: Le alte temperature e la pressione possono ridurre alcune vitamine sensibili al calore; un attento controllo del processo e l'aggiunta successiva di nutrienti sensibili sono rimedi comuni.

-

Requisiti del raccoglitore: Alcune miscele ad alto contenuto di minerali o fibre sono più difficili da pellettizzare e potrebbero richiedere l'uso di leganti o un condizionamento più intenso.

7. Migliori pratiche operative, lista di controllo per la manutenzione e suggerimenti per la risoluzione dei problemi

Migliori pratiche operative

-

Controllare la dimensione delle particelle in uscita dal mulino a martelli; cercare di ottenere un'uniformità che corrisponda alla dimensione dei fori dello stampo.

-

È fondamentale controllare attentamente la pressione del vapore di condizionamento e il tempo di permanenza; un condizionamento eccessivo comporta uno spreco di energia, mentre un condizionamento insufficiente produce pellet fragili.

-

Mantenere le superfici dello stampo e del rullo temprate e prive di accumuli; raschiare regolarmente con un coltello e aspirare riduce le particelle fini.

Lista di controllo per la manutenzione ordinaria

-

Ogni giorno: ispezionare lo stampo e i rulli, controllare la lubrificazione, verificare la calibrazione dell'alimentatore.

-

Settimanalmente: misurare l'usura dei fori dello stampo e registrare le variazioni incrementali.

-

Mensile: tensione della cinghia, livello dell'olio del cambio, controllo della temperatura dei cuscinetti.

-

Annuale: controllo dell'allineamento, sostituzione completa dell'olio del riduttore, test dei dispositivi di sicurezza.

Risoluzione dei problemi comuni

-

Multe elevate: Controllare l'usura dello stampo, il condizionamento insufficiente, la distribuzione inadeguata del legante.

-

Bassa produttività: Possibile blocco dello stampo, rullo usurato o motore sottodimensionato.

-

Surriscaldamento / odori di bruciato: Attrito eccessivo causato da componenti usurati o raffreddamento insufficiente; arrestare la linea e ispezionare.

8. Layout dell'impianto, considerazioni ambientali e di sicurezza

Suggerimenti per il layout

-

Spazio per la movimentazione delle materie prime in arrivo, lo stoccaggio e il controllo delle polveri.

-

Flusso logico: frantumazione → miscelazione → condizionamento/pellettizzazione → raffreddamento → vagliatura → confezionamento.

-

Includere aree di quarantena per le materie prime soggette a regolamentazione.

Aspetti ambientali e di sicurezza

-

Controllo delle polveri: i filtri a maniche e i cicloni riducono le particelle fini sospese nell'aria e il rischio di esplosione nelle operazioni a secco.

-

Il vapore e le superfici calde richiedono tubazioni protette e operatori qualificati.

-

Gestione dei rifiuti: le polveri e i pellet corti possono essere riciclati, ma occorre monitorare il rischio microbico.

-

Conformità normativa: le normative locali in materia di produzione di mangimi e medicinali veterinari possono richiedere la registrazione, l'adozione di pratiche HACCP e protocolli di sicurezza per i lavoratori.

9. Dimensionamento dell'investimento, fattori di costo e un semplice esempio di ROI

Principali fattori di costo

-

Tipo e capacità delle attrezzature: i sistemi con matrici ad anello hanno un costo iniziale maggiore rispetto alle piccole macchine con matrici piatte.

-

Condizionamento e fornitura di vapore: la costruzione di un impianto a vapore affidabile comporta costi di capitale e di esercizio.

-

Livello di automazione: la scala dei trasportatori, le bilance di dosaggio e i controlli PLC modificano il costo.

-

Servizi pubblici: i prezzi dell'elettricità e del carburante incidono sulle spese operative correnti.

Semplice illustrazione del ROI (cifre indicative)

Ipotesi: un'azienda agricola di medie dimensioni necessita di 2 t/giorno di pellet, attualmente acquista mangime commerciale a $350/t, obiettivo di produrre mangime a $280/t, compresi i costi degli ingredienti e di gestione.

| Articolo | Valore |

|---|---|

| Fabbisogno alimentare annuale | 2 t/giorno × 300 giorni = 600 t |

| Costo di acquisto annuale (base di riferimento) | 600 × $350 = $210.000 |

| Costo annuale interno | 600 × $280 = $168.000 |

| Risparmio annuo | $42,000 |

| Costo di capitale stimato (linea di stampaggio ad anello medio) | $150,000 |

| Ritorno semplice | $150.000 ÷ $42.000 ≈ 3,6 anni |

Questo esempio semplificato omette i costi di finanziamento, manutenzione, manodopera e opportunità, ma illustra come i risparmi all'ingrosso possano giustificare l'investimento. Per un'analisi di fattibilità accurata sono necessari i dati specifici del fornitore e i prezzi locali degli ingredienti dei mangimi.

10. Lista di controllo dell'acquirente: scegliere la macchina per pellet giusta

-

Definire i requisiti produzione giornaliera e pianificare la crescita futura.

-

Conferma intervallo di diametro dei pellet e le opzioni di morte.

-

Chiedi informazioni su sistema di condizionamento (con vapore vs senza vapore) e specifiche della caldaia a vapore.

-

Ispezionare parti soggette a usura disponibilità e presenza locale del servizio.

-

Confronta consumo energetico per tonnellata in formulazioni rappresentative.

-

Ottenere referenze per installazioni in climi simili e con tipi di alimentazione simili.

-

Recensione condizioni di garanzia, tempi di consegna dei pezzi di ricambio e formazione.

-

Verificare le certificazioni e la conformità alle norme locali in materia di produzione di mangimi.

11. Esempi di casi, tabella delle specifiche e dimensioni consigliate dei pellet

Esempi tipici di specifiche delle macchine (rappresentative)

| Tipo di modello | Capacità (t/h) | Motore principale (kW) | Diametro del pellet (mm) | Applicazione tipica |

|---|---|---|---|---|

| Matrici piatte FM-200 | 0,15–0,5 | 5–11 | 2–6 | Piccole aziende agricole, linee di prova |

| Matrici ad anello RM-35 | 1–3 | 30–55 | 4–8 | Mangimifici di medie dimensioni. |

| Industriale RD-520 | 8–15 | 75–200 | 4–12 | Grandi impianti commerciali. |

Dimensioni consigliate dei pellet per classe (riferimento rapido)

-

Vitelli (0-6 mesi): 2–4 mm

-

Capretti svezzati e giovani capretti: 3–6 mm

-

Allevamento di bovini da ingrasso: 4–8 mm

-

Pellet integrativi per bovini adulti: 6–12 mm

12. Consigli pratici per migliorare la durata dei pellet e le prestazioni degli animali

-

Utilizzare una strategia equilibrata per i leganti; l'aggiunta di melassa o grassi spesso migliora la compattezza e l'appetibilità dei pellet.

-

Evitare temperature del vapore troppo elevate; temperature elevate prolungate riducono i nutrienti sensibili al calore.

-

Mantenere gli intervalli di raffreddamento degli stampi sulle linee ad alto utilizzo per prolungarne la durata.

-

Conservare un piccolo campione di ogni lotto per garantire la tracciabilità e i controlli di qualità.

Grafici e tabelle

Tabella A: Confronto tra i tipi di macchine

| Caratteristica | Mortaio piatto | Anello-piastrina | Pellettizzatore per foraggio | Estrusore |

|---|---|---|---|---|

| Produttività | Basso | Medio-alto | Medio | Variabile |

| Costo del capitale | Basso | Medio-alto | Medio | Alto |

| Uso ottimale | Piccola azienda agricola | Commerciale | Foraggi ricchi di fibre | Feed specializzati |

| Complessità della manutenzione | Basso | Più alto | Medio | Alto |

Tabella B. Esempio di energia e produttività

| Macchina | Resa (t/h) | Energia per t (kWh/t) | Note |

|---|---|---|---|

| Piccolo stampo piatto | 0.2 | 40–80 | Energia per tonnellata più elevata per scala ridotta |

| Anello medio | 2 | 20-40 | Ottimale per la scala |

| Matrici industriali ad anello | 10 | 15–30 | Migliore efficienza energetica per tonnellata |

Fonti: dichiarazioni sulle prestazioni dei fornitori e sintesi di settore. Il consumo energetico effettivo dipende dalla formulazione e dall'efficienza della linea.

13. Domande frequenti (FAQ)

-

Posso pellettizzare foraggi ricchi di fibre come la paglia per il bestiame?

Sì, le pellettatrici per foraggio sono progettate per comprimere materiali fibrosi. La pre-lavorazione, come il taglio e l'aggiunta di una fonte di umidità, migliora la qualità dei pellet. Per le miscele ad alto contenuto di fibre, l'accettazione e la digeribilità variano a seconda del tipo di foraggio e dell'età degli animali. -

I pellet modificano la disponibilità dei nutrienti?

La pellettizzazione può migliorare la digeribilità dell'amido attraverso la gelatinizzazione, ma può degradare le vitamine sensibili al calore. Molti mulini includono uno spray vitaminico post-pellettizzazione quando necessario. -

Quali elementi di manutenzione riducono maggiormente la durata della macchina?

L'utilizzo di matrici e rulli usurati, una lubrificazione inadeguata e la presenza di corpi estranei nel flusso di alimentazione sono le cause principali dell'usura prematura. È fondamentale effettuare ispezioni regolari e pulire accuratamente le materie prime. -

È necessario il condizionamento a vapore?

Non sempre, ma il condizionamento a vapore spesso migliora la durata e la produttività dei pellet. Alcune piccole unità a matrice piatta funzionano senza vapore, ma con una minore durezza dei pellet. -

Quanto deve essere grande il mio impianto di pellet per un allevamento di 200 capi di bestiame?

Dipende dalla razione alimentare e dai giorni di alimentazione; una stima approssimativa potrebbe essere 0,2-1 t/giorno, che richiede un'unità con matrice piatta piccola o matrice ad anello piccola. Prevedere un margine per i picchi di fabbisogno. Eseguire un calcolo giornaliero del tonnellaggio per perfezionare il dimensionamento. -

Qual è il diametro dei pellet più sicuro per i vitelli giovani?

I pellet da 2-4 mm sono comuni per i vitelli per ridurre il rischio di soffocamento e incoraggiare il consumo. -

Posso vendere i pellet in eccesso come prodotto?

Sì. Molte aziende agricole producono mangimi per i vicini o per i mercati locali, ma prima della vendita commerciale è necessario rispettare le normative locali in materia di licenze e etichettatura dei mangimi. -

Come posso ridurre le imperfezioni nel prodotto finito?

Ottimizzare il condizionamento, sostituire gli stampi usurati, aggiungere leganti se necessario e garantire un raffreddamento e una manipolazione adeguati. Riciclare le polveri fini nel miscelatore. -

I pellet sono più economici del mangime in polvere?

I pellet tendono a ridurre i costi di trasporto e stoccaggio per unità di nutriente e possono migliorare la conversione alimentare, ma l'equilibrio economico dipende dai costi energetici, dall'ammortamento del capitale e dai prezzi degli ingredienti. Esegui un modello di costo specifico per il sito. -

Qual è la soluzione migliore per la produzione di mangimi su larga scala, la matrice piatta o quella ad anello?

I sistemi a matrice ad anello sono più adatti per operazioni continue ad alta capacità e garantiscono un consumo energetico inferiore per tonnellata su larga scala. La matrice piatta è più adatta per produzioni ridotte e intermittenti.

Raccomandazioni finali su misura per i lettori di LansonMachines

-

Inizia con una stima chiara del tonnellaggio per i prossimi cinque anni prima di selezionare un modello. Includere un margine di contingenza per la domanda extra.

-

Formulazioni pilota su una piccola unità a matrice piatta e convalidare l'assunzione e la conversione in un sottogruppo di animali prima di passare a investimenti di capitale di grande entità.

-

Dare priorità al servizio fornitori e alla logistica dei ricambi quando si confrontano i preventivi. Una macchina più economica con tempi di consegna dei ricambi lenti può comportare costi maggiori in termini di tempi di fermo macchina.

-

Procedure di qualità dei documenti (archivi campione, matrice delle ricette di condizionamento e dei risultati) per velocizzare la risoluzione dei problemi e garantire prestazioni costanti.

-

Richiedi dati reali sulle prestazioni per la formulazione esatta che intendi utilizzare; le dichiarazioni del fornitore relative all'energia per tonnellata devono essere convalidate in base alla tua miscela alimentare.