Para a maioria das operações comerciais e de média escala de gado, a produção de pellets nutricionalmente equilibrados no local com uma máquina de peletização de ração para gado com matriz anelar ou plana adequadamente especificada melhora a conversão alimentar, reduz o desperdício e diminui os custos logísticos ao longo do tempo, desde que o operador projete formulações corretas, controle a humidade e o condicionamento e selecione equipamentos dimensionados para a capacidade de produção e manutenção. Evidências de fornecedores comerciais e relatórios de campo mostram que a peletização aumenta a densidade aparente e a palatabilidade, ao mesmo tempo que oferece opções escaláveis, desde pequenas unidades de matriz plana até grandes sistemas de matriz anelar para produção diária de várias toneladas.

1. O que faz uma máquina de ração peletizada para gado e por que os produtores a utilizam

Uma máquina de peletização de ração para gado comprime uma mistura de ração condicionada em peletes compactos de tamanho e densidade uniformes. A peletização transforma pós misturados de forma solta em partículas duráveis que são mais fáceis para o gado consumir, armazenar e transportar. Os produtores adotam a peletização por várias razões operacionais: melhor utilização da ração, redução da seleção e do desperdício, maior densidade aparente que reduz os custos de transporte e uma forma física consistente que suporta sistemas de alimentação automatizados. Os fornecedores da indústria e as análises técnicas observam esses benefícios em todas as escalas, desde fazendas familiares até fábricas comerciais de ração.

2. Tipos de máquinas de pellets e componentes principais

Principais tipos de máquinas

-

Máquinas de peletização com matriz plana: Compactas, com menor rendimento, comuns em pequenas explorações agrícolas e instalações piloto. São versáteis em termos de fonte de alimentação e tamanho do molde e são mais fáceis de manter. Utilização típica: peletização na exploração agrícola de 0,2 a 1,5 t/h.

-

Máquinas de peletização com matriz anelar: Concebido para produção de média a grande escala com maior rendimento e funcionamento contínuo. As unidades de matriz anular são o padrão da indústria para fábricas de rações com capacidade para várias toneladas por hora.

-

Peletizadores de forragem: Concebidas para prensar forragens fibrosas (feno, palha, silagem) em pellets grosseiros para ruminantes; toleram misturas com elevado teor de fibra melhor do que os moinhos de ração convencionais.

-

Extrusoras / sistemas de expansão: Empregado quando é necessária a gelatinização ou desnaturação do amido; comum em rações granuladas para melhorias específicas na disponibilidade de nutrientes, mas é mais caro e pode alterar certas vitaminas.

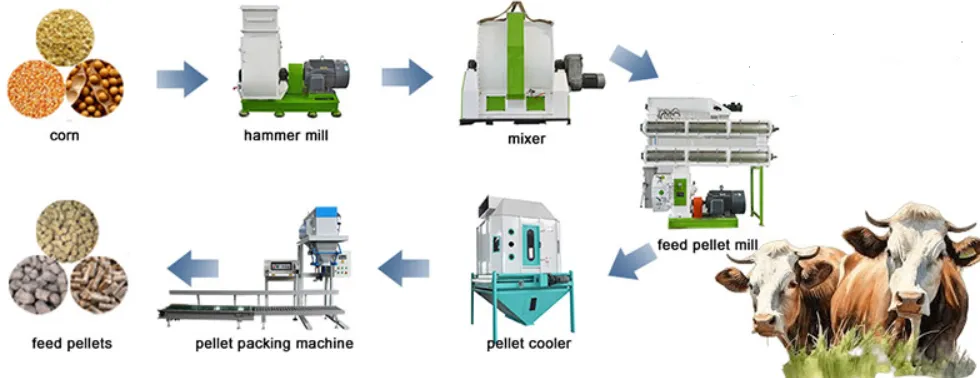

Componentes principais de uma linha de produção de pellets

-

Triturador / moinho de martelos: reduz o tamanho das partículas para uma peletização ideal.

-

Misturador: garante a distribuição homogénea de grãos, farinhas, aglutinantes, medicamentos e aditivos.

-

Condicionador: aplica vapor ou calor e humidade para ajudar na ligação e gelatinização do amido.

-

Prensa de pellets (matriz plana ou matriz anular): comprime a mistura condicionada através dos orifícios da matriz para formar pellets.

-

Refrigerador: reduz a temperatura e a humidade dos pellets quentes para os estabilizar.

-

Peneira e máquina de triturar: remover finos e ajustar a distribuição granulométrica.

-

Sistema de embalagem: sacos ou carga a granel para armazenamento e distribuição.

Os fornecedores normalmente configuram as linhas de forma diferente, dependendo da capacidade, da mistura de matérias-primas e do nível de automação.

3. Matérias-primas, princípios de formulação e fatores de qualidade dos pellets

Matérias-primas típicas para pellets para gado

Milho, cevada, sorgo, farelo de soja, farelo de canola, farelo de alfafa, palha (processada), melaço, gorduras, pré-mistura mineral, ureia (onde permitido) e complexos vitamínicos. As taxas de inclusão variam de acordo com a classe animal, fase de produção e objetivos de alimentação.

Princípios fundamentais da formulação

-

Densidade nutricional alvo: combine energia, proteínas, fibras, minerais e vitaminas, dependendo se os pellets são destinados à manutenção, ao crescimento ou à lactação do gado.

-

Tamanho e homogeneidade das partículas: a distribuição fina e consistente das partículas melhora a integridade dos pellets e a disponibilidade de nutrientes.

-

Estratégia de encadernação: ligantes naturais (melaço, gorduras e certas farinhas) ou pequenas quantidades de ligantes comerciais melhoram a durabilidade.

-

Hidratação e condicionamento: a humidade ideal na peletização situa-se normalmente entre 12% e 18% no pré-condicionamento, dependendo da formulação; o condicionamento a vapor aumenta a durabilidade dos pellets e reduz os finos.

Métricas de qualidade dos pellets

-

Índice de durabilidade: resistência à quebra durante o manuseamento.

-

Densidade aparente: afeta os custos de armazenamento e transporte.

-

Percentagem das multas: quanto mais baixo, melhor.

-

Estabilidade microbiana e da humidade: a baixa humidade residual evita o aparecimento de bolor e a deterioração. A qualidade é influenciada pela seleção da matriz, pelos parâmetros de condicionamento e pela eficiência do arrefecimento.

4. Etapas do processo: moagem, mistura, condicionamento, peletização, arrefecimento, peneiramento, embalagem

-

Pré-trituração: os ingredientes grosseiros são reduzidos ao tamanho de partícula especificado pela fórmula.

-

Dosagem e mistura precisas: balanças e misturadores temporizados garantem a uniformidade.

-

Condicionamento: vapor e, por vezes, calor a baixa pressão são aplicados à mistura para amolecer as fibras e ativar os agentes aglutinantes. O controlo condicional da temperatura e do tempo de permanência é crucial para a dureza dos pellets e a preservação dos nutrientes.

-

Granulação: a mistura condicionada é forçada através dos orifícios da matriz. A espessura da matriz, a taxa de compressão e a pressão do rolo determinam a qualidade dos pellets e o consumo de energia.

-

Arrefecimento: os pellets quentes devem ser arrefecidos até à temperatura ambiente para evitar a condensação e o crescimento microbiano.

-

Triagem / desintegração: separa o pó e as partículas subdimensionadas que podem ser recicladas para o misturador.

-

Embalagem e armazenamento: sacos selados ou silos a granel, com controlo de humidade quando necessário.

5. Dimensionamento, intervalos de capacidade, requisitos de energia e especificações típicas do produto

Faixas de capacidade e aplicações típicas

-

Pequenas unidades de matriz plana para uso agrícola: 0,1–1 t/h; adequado para pequenos rebanhos e formulações experimentais.

-

Moinhos de anéis médios: 1–10 t/h; adequado para explorações agrícolas comerciais, cooperativas e fornecedores de rações.

-

Grandes fábricas de matrizes de anel: 10–20+ t/h; operações totalmente industriais.

Mapeamento típico de potência

| Capacidade (t/h) | Potência estimada do motor principal (kW) | Tipo de máquina típico |

|---|---|---|

| 0,1–0,5 | 5–11 | Matriz plana, pequena elétrica |

| 0,5–2,0 | 11–30 | Matriz plana pesada / matriz anelar pequena |

| 2–10 | 30–120 | Matriz de anel média |

| 10+ | 120–500 | Grandes linhas de matrizes anulares com vários motores |

Os dados de vários fabricantes e tabelas técnicas de fornecedores indicam uma grande sobreposição; confirme sempre com as especificações do fornecedor para obter a potência e o rendimento exatos.

Diâmetro dos pellets e utilizações recomendadas

| Diâmetro do pellet (mm) | Utilização típica |

|---|---|

| 2–4 | Bezerros, pequenos ruminantes, animais jovens |

| 4–8 | Criação de gado, ração para uso geral |

| 8–12 | Gado adulto para alimentação suplementar, pellets de forragem grossa |

Diferentes espécies e sistemas de alimentação requerem diâmetros diferentes para evitar asfixia, garantir conforto na mastigação e adequar-se ao equipamento de alimentação.

6. Vantagens e limitações de desempenho

Vantagens

-

Maior eficiência alimentar e redução do desperdício: Os pellets reduzem a seleção de ingredientes e a alimentação seletiva, melhorando a uniformidade da ingestão. Isso muitas vezes se traduz em melhores índices de conversão alimentar em estudos controlados.

-

Economia de armazenamento e transporte: Os pellets são mais densos do que a ração em pó e são menos suscetíveis a perdas por poeira e roedores.

-

Maior palatabilidade e manuseio: O condicionamento geralmente aumenta a aceitabilidade e reduz a poeira.

Limitações e compromissos

-

Intensidade energética e de capital: A peletização consome eletricidade e energia a vapor; os moinhos de matriz circular e as linhas de condicionamento exigem um investimento de capital mais elevado em comparação com a trituração.

-

Possíveis alterações nutricionais: Altas temperaturas e pressão podem reduzir certas vitaminas sensíveis ao calor; o controlo cuidadoso do processo e a adição posterior de nutrientes sensíveis são soluções comuns.

-

Requisito de pastaAlgumas misturas com alto teor de minerais ou fibras são mais difíceis de peletizar e podem precisar de aglutinantes ou maior condicionamento.

7. Melhores práticas de operação, lista de verificação de manutenção e dicas para resolução de problemas

Melhores práticas operacionais

-

Monitorize o tamanho das partículas que saem do moinho de martelos; procure obter uniformidade que corresponda ao tamanho do orifício da matriz.

-

É fundamental controlar rigorosamente a pressão do vapor de condicionamento e o tempo de permanência; o excesso de condicionamento desperdiça energia e o condicionamento insuficiente produz pellets frágeis.

-

Mantenha as superfícies da matriz e do rolo endurecidas e livres de acúmulos; raspar regularmente com uma faca e aspirar reduz os resíduos finos.

Lista de verificação de manutenção de rotina

-

Diariamente: inspecionar a matriz e os rolos, verificar a lubrificação, verificar a calibração do alimentador.

-

Semanalmente: meça o desgaste do furo da matriz e registe as alterações incrementais.

-

Mensalmente: tensão da correia, nível de óleo da caixa de velocidades, verificações da temperatura dos rolamentos.

-

Anualmente: verificação do alinhamento, substituição total do óleo da caixa de velocidades, testes de bloqueio de segurança.

Resolução comum de problemas

-

Multas elevadas: Verifique o desgaste da matriz, condicionamento insuficiente, má distribuição do aglutinante.

-

Baixo rendimento: Possível bloqueio do molde, rolo desgastado ou motor com potência insuficiente.

-

Superaquecimento / odores de queimado: Atrito excessivo devido a componentes gastos ou arrefecimento insuficiente; pare a linha e inspecione.

8. Layout da fábrica, considerações ambientais e de segurança

Dicas de layout

-

Espaço para manuseamento, armazenamento e controlo de poeiras das matérias-primas recebidas.

-

Fluxo lógico: trituração → mistura → condicionamento/granulação → arrefecimento → peneiração → embalagem.

-

Incluir áreas de quarentena para ingredientes crus sujeitos a regulamentação.

Aspectos ambientais e de segurança

-

Controlo de poeira: filtros de mangas e ciclones reduzem as partículas finas transportadas pelo ar e o risco de explosão em operações a seco.

-

O vapor e as superfícies quentes requerem tubagens protegidas e operadores qualificados.

-

Gestão de resíduos: finos e pellets curtos podem ser reciclados, mas é necessário monitorizar o risco microbiano.

-

Conformidade regulamentar: as regulamentações locais relativas à fabricação de rações e medicamentos veterinários podem exigir registro, práticas HACCP e protocolos de segurança dos trabalhadores.

9. Dimensionamento do investimento, fatores de custo e um exemplo simples de ROI

Principais fatores de custo

-

Tipo e capacidade do equipamento: os sistemas de matrizes circulares têm um custo inicial mais elevado do que as pequenas máquinas de matrizes planas.

-

Condicionamento e fornecimento de vapor: construir uma central a vapor fiável acarreta custos de capital e operacionais.

-

Nível de automação: a escala das correias transportadoras, balanças de dosagem e controlos PLC altera o custo.

-

Serviços públicos: os preços da eletricidade e dos combustíveis afetam as despesas operacionais correntes.

Ilustração simples do ROI (números ilustrativos)

Suponha: uma fazenda média precisa de 2 t/dia de ração granulada, atualmente compra ração comercial a $350/t, com a meta de produzir ração por $280/t, incluindo o custo dos ingredientes e a operação.

| Item | Valor |

|---|---|

| Necessidade anual de ração | 2 t/dia × 300 dias = 600 t |

| Custo anual de aquisição (base de referência) | 600 × $350 = $210.000 |

| Custo interno anual | 600 × $280 = $168.000 |

| Poupança anual | $42,000 |

| Custo de capital estimado (linha de matrizes de anel médio) | $150,000 |

| Retorno simples | $150.000 ÷ $42.000 ≈ 3,6 anos |

Este exemplo simplificado omite custos de financiamento, manutenção, mão de obra e oportunidade, mas ilustra como a economia em volume pode justificar o investimento. Para uma análise de viabilidade precisa, são necessários números específicos do fornecedor e preços locais dos ingredientes da ração.

10. Lista de verificação do comprador: escolhendo a máquina de pellets certa

-

Defina o necessário produtividade diária e planejar o crescimento futuro.

-

Confirmar faixa de diâmetro dos pellets e opções de morte.

-

Pergunte sobre sistema de climatização (com vapor vs sem vapor) e especificações da caldeira a vapor.

-

Inspecionar peças de desgaste disponibilidade e presença local do serviço.

-

Comparar consumo de energia por tonelada sob formulações representativas.

-

Obtenha referências de instalações em climas semelhantes e com tipos de alimentação semelhantes.

-

Revisão termos da garantia, prazos de entrega de peças sobressalentes e formação.

-

Verifique as certificações e a conformidade com as regras locais de fabricação de rações.

11. Exemplos de casos, tabela de especificações e tamanhos recomendados de pellets

Exemplos típicos de especificações da máquina (representativos)

| Tipo de modelo | Capacidade (t/h) | Motor principal (kW) | Diâmetro do pellet (mm) | Aplicação típica |

|---|---|---|---|---|

| Matriz plana FM-200 | 0,15–0,5 | 5–11 | 2–6 | Pequenas explorações agrícolas, linhas experimentais |

| Matriz de anel RM-35 | 1–3 | 30–55 | 4–8 | Fábricas de rações de média dimensão. |

| RD-520 industrial | 8–15 | 75–200 | 4–12 | Grandes instalações comerciais. |

Tamanhos recomendados de pellets por classe (referência rápida)

-

Bezerros (0–6 meses): 2–4 mm

-

Leitões desmamados e animais jovens: 3–6 mm

-

Criação de gado para abate: 4–8 mm

-

Ração suplementar em pellets para bovinos adultos: 6–12 mm

12. Dicas práticas para melhorar a durabilidade dos pellets e o desempenho dos animais

-

Use uma estratégia equilibrada de aglutinantes; adições de melaço ou gordura geralmente melhoram a ligação e a palatabilidade dos pellets.

-

Evite temperaturas de vapor muito altas; temperaturas elevadas prolongadas reduzem os nutrientes sensíveis ao calor.

-

Mantenha os intervalos de arrefecimento das matrizes em linhas com muitas horas de funcionamento para prolongar a vida útil das matrizes.

-

Mantenha um pequeno arquivo de amostras de cada lote para rastreabilidade e verificações de qualidade.

Gráficos e tabelas

Tabela A: Comparação entre tipos de máquinas

| Caraterística | Matriz plana | Anel-die | Peletizador de forragem | Extrusora |

|---|---|---|---|---|

| Rendimento | Baixo | Médio a elevado | Médio | Variável |

| Custo de capital | Baixo | Médio a elevado | Médio | Elevado |

| Melhor uso | Pequena exploração agrícola | Comercial | Forragens ricas em fibras | Rações especializadas |

| Complexidade da manutenção | Baixo | Mais alto | Médio | Elevado |

Tabela B. Exemplo de energia e rendimento

| Máquina | Rendimento (t/h) | Energia por t (kWh/t) | Notas |

|---|---|---|---|

| Matriz plana pequena | 0.2 | 40–80 | Maior energia por tonelada para baixa escala |

| Matriz de anel média | 2 | 20–40 | Ideal para escala |

| Matriz industrial em forma de anel | 10 | 15–30 | Melhor eficiência energética por tonelada |

Fontes: declarações de desempenho do fornecedor e resumos do setor. O consumo exato de energia depende da formulação e da eficiência da linha.

13. Perguntas frequentes (FAQs)

-

Posso peletizar forragens com alto teor de fibra, como palha, para gado?

Sim, os peletizadores de forragem são projetados para comprimir materiais fibrosos. O pré-processamento, como picar e adicionar uma fonte de humidade, melhora a qualidade dos pellets. Para misturas com alto teor de fibras, a aceitação e a digestibilidade variam de acordo com o tipo de forragem e a idade do animal. -

Os pellets alteram a disponibilidade de nutrientes?

A peletização pode melhorar a digestibilidade do amido através da gelatinização, mas pode degradar vitaminas sensíveis ao calor. Muitas fábricas incluem pulverização de vitaminas após a peletização, quando necessário. -

Quais itens de manutenção mais encurtam a vida útil da máquina?

O uso de matrizes e rolos gastos, a lubrificação inadequada e a entrada de objetos estranhos no fluxo de alimentação são as principais causas do desgaste prematuro. A inspeção regular e a limpeza rigorosa da matéria-prima são essenciais. -

É necessário o condicionamento a vapor?

Nem sempre, mas o condicionamento a vapor frequentemente melhora a durabilidade e o rendimento dos pellets. Algumas unidades pequenas com matriz plana operam sem vapor, mas com menor dureza dos pellets. -

Qual deve ser o tamanho da minha fábrica de pellets para um rebanho de 200 cabeças de gado?

Depende da ração e dos dias de alimentação; uma estimativa aproximada pode ser de 0,2 a 1 t/dia, exigindo uma pequena unidade de matriz plana ou de matriz anelar. Crie alguma margem para necessidades de pico. Faça um cálculo diário da tonelagem para refinar o dimensionamento. -

Qual é o diâmetro de peleta mais seguro para bezerros jovens?

Pellets de 2 a 4 mm são comuns para bezerros, a fim de reduzir o risco de asfixia e incentivar o consumo. -

Posso vender pellets extra como produto?

Sim. Muitas explorações agrícolas produzem rações para vizinhos ou mercados locais, mas é necessário cumprir os regulamentos locais relativos ao licenciamento e rotulagem de rações antes de proceder à venda comercial. -

Como posso reduzir as finas no produto acabado?

Otimize o condicionamento, substitua os moldes gastos, adicione aglutinantes, se necessário, e garanta o arrefecimento e o manuseamento adequados. Recicle as partículas finas de volta para o misturador. -

Os pellets são mais económicos do que a ração?

Os pellets tendem a reduzir os custos de transporte e armazenamento por unidade de nutriente e podem melhorar a conversão alimentar, mas o equilíbrio económico depende dos custos de energia, amortização de capital e preços dos ingredientes. Execute um modelo de custos específico para o local. -

O que é melhor para a produção de ração em grande escala, matriz plana ou matriz anelar?

Os sistemas de matriz anelar são melhores para operações contínuas e de alta capacidade e proporcionam menor consumo de energia por tonelada em grande escala. A matriz plana é melhor para produções pequenas e intermitentes.

Recomendações finais personalizadas para os leitores da LansonMachines

-

Comece com uma estimativa clara da tonelagem para os próximos cinco anos antes de selecionar um modelo. Inclua contingência para demanda extra.

-

Formulações piloto numa pequena unidade de matriz plana e validar a ingestão e a conversão num subconjunto de animais antes de avançar para grandes investimentos de capital.

-

Priorizar o serviço do fornecedor e a logística de peças sobressalentes ao comparar orçamentos. Uma máquina mais barata com entrega lenta de peças sobressalentes pode custar mais em tempo de inatividade.

-

Procedimentos de qualidade de documentos (arquivos de amostra, matriz de receitas de condicionamento e resultados) para acelerar a resolução de problemas e garantir um desempenho consistente.

-

Solicitar dados reais de desempenho para a formulação exata que pretende utilizar; as alegações do fornecedor relativas à “energia por tonelada” devem ser validadas de acordo com a sua mistura alimentar.