Se o seu objetivo é a produção confiável e de baixo custo de pellets de grama para ração animal ou combustível de biomassa, invista em uma máquina de fabricação de pellets de grama projetada especificamente para o seu rendimento e tipo de matéria-prima, combinada com o pré-processamento adequado (redução de tamanho e secagem). Para a maioria das pequenas e médias explorações agrícolas, um moinho de pellets de matriz plana com um moinho de martelos e um secador oferece o melhor retorno sobre o investimento. Para fábricas comerciais maiores, um moinho de matriz anelar e um sistema de alimentação integrado proporcionam maior capacidade e melhor eficiência a longo prazo. A LansonMachines fornece linhas compactas e em escala de produção a preços de fábrica e oferece personalização para matérias-primas e fontes de energia locais.

1. O que é uma máquina de fazer pellets de relva e por que é importante

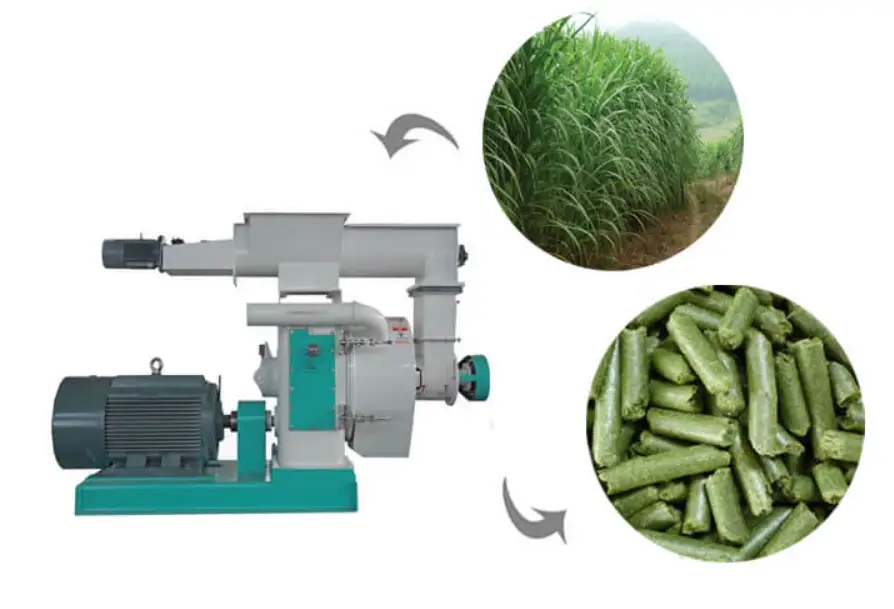

Uma máquina de fabrico de pellets de erva comprime ervas, forragens ou pastagens picadas e condicionadas em pellets cilíndricos, utilizando pressão e calor gerados dentro de uma câmara de peletização. Os pellets criam um produto denso e uniforme que é mais fácil de transportar, armazenar e medir do que a erva cortada solta. Eles servem dois mercados principais: ração animal (para ruminantes, cavalos, coelhos) e combustível de biomassa para aquecimento em pequena escala ou uso industrial.

Os principais benefícios incluem maior vida útil, redução do armazenamento volumétrico, dosagem consistente em aplicações de ração e maior densidade energética para combustível. A peletização confiável reduz o desperdício da colheita e permite vendas com valor agregado de forragens que, de outra forma, teriam baixo valor.

2. Aplicações e utilizações no mercado

Os pellets de relva adaptam-se a vários modelos de negócio:

-

Produção de ração na própria exploração para bovinos, ovinos, caprinos, equinos e caça. Os pellets permitem rações medidas e reservas de ração para o inverno.

-

Fábricas comerciais de rações que produzem rações balanceadas através da mistura de pellets de erva com concentrados.

-

Energia de biomassa: pellets queimados em fogões ou fornos a pellets para aquecimento, ou co-queimados em instalações.

-

Forragem de qualidade para exportação: erva processada que pode ser paletizada e enviada para mercados com escassez de forragem.

Os produtores muitas vezes escolhem entre vender pellets acabados ou integrar etapas de valor acrescentado, como fortificação nutricional, embalagem e branding.

3. Principais tipos de máquinas e suas vantagens e desvantagens

Duas configurações principais de moinhos de pellets dominam o mercado: matriz plana e matriz anelar. Cada uma delas é adequada para diferentes escalas e matérias-primas.

Móis de peletização com matriz plana

-

Ideal para produção baixa a média, até cerca de 500 kg/h, dependendo do tamanho do motor.

-

Construção simples, menor custo de capital, manutenção mais fácil, adequado para pequenas explorações agrícolas e operações-piloto.

-

Substituição mais frequente do molde se usado em alto rendimento.

Mós de peletização com matriz anelar

-

Concebido para produção média a elevada, frequentemente de 500 kg/h até várias toneladas por hora.

-

Melhor para operação contínua e misturas de matérias-primas mais duras.

-

Custo inicial mais elevado, mas mais robusto para instalações comerciais.

Os modelos com matriz plana são comuns para forragens mistas e pequenas operações, enquanto as máquinas com matriz anelar são a espinha dorsal das fábricas industriais de pellets. Os principais fabricantes de moinhos e OEMs fornecem ambos os formatos com diversas geometrias de matriz e opções de condicionamento.

4. Requisitos de matéria-prima e etapas de pré-processamento

A qualidade dos pellets depende principalmente da preparação da matéria-prima. As etapas típicas e os parâmetros alvo incluem:

-

Classificação e limpezaRemova pedras, metais e contaminantes de grande dimensão.

-

Redução de tamanho: O moinho de martelo ou triturador reduz o tamanho das partículas; meta <3–6 mm, dependendo do diâmetro do pellet.

-

Controlo da humidade: A humidade ideal da ração varia frequentemente entre 10% e 16% para materiais à base de erva; certas ervas com elevado teor de lignina toleram uma humidade ligeiramente inferior. Podem ser necessários sistemas de secagem (secadores de correia ou rotativos) para ervas recém-cortadas e húmidas.

-

Condicionamento: O condicionamento com vapor ou água quente para alguns tipos de ração ajuda a amolecer as fibras e ativar os ligantes naturais. Para matérias-primas à base de erva com menor teor de lignina, podem ser utilizados pequenos ligantes ou melaço para garantir a estabilidade dos pellets.

O pré-processamento adequado reduz o desgaste do molde, diminui as taxas de rejeição e melhora a densidade aparente. As diretrizes relativas ao tamanho das partículas e à necessidade de secagem são padrão entre os fornecedores e os guias de equipamentos.

5. O processo de peletização explicado, passo a passo

-

Alimentação: O material pré-processado é medido na peletizadora por meio de um sem-fim ou alimentador forçado.

-

Condicionamento (opcional): Pode-se aplicar vapor ou ar quente à câmara para aumentar a temperatura e tornar as fibras plásticas.

-

Compressão: O material é forçado através dos orifícios da matriz por rolos (matriz plana) ou conjuntos de rolos (matriz anelar), criando calor por atrito.

-

Extrusão: Os pellets saem da face da matriz como hastes contínuas que são cortadas no comprimento desejado por uma faca.

-

Arrefecimento: Imediatamente após a produção, os pellets retêm calor e humidade; um refrigerador de contrafluxo define a sua forma e reduz a fragilidade.

-

Triagem e armazenamento: As partículas finas são removidas por peneiras e, em seguida, os pellets são armazenados a granel ou embalados em sacos.

Cada etapa afeta a durabilidade e a densidade final do pellet. Por exemplo, um arrefecimento insuficiente aumenta a friabilidade, enquanto um corte inadequado leva a comprimentos inconsistentes.

6. Dimensionamento de um sistema: capacidade, potência e espaço ocupado

Selecione o tamanho do sistema estimando a produção diária e considerando as horas de funcionamento. As classes de capacidade típicas e os tamanhos aproximados dos motores são:

| Classe de capacidade | Intervalo de produção típico (kg/h) | Opções típicas de acionamento |

|---|---|---|

| Pequeno | 50–300 kg/h | 7,5–22 kW elétrico ou pequeno diesel/PTO. |

| Médio | 300–1000 kg/h | 22–75 kW trifásico elétrico ou diesel médio. |

| Grande | 1–5+ t/h | 75 kW e acima; moinhos de matriz anelar, caixas de engrenagens industriais. |

As opções de acionamento incluem motor elétrico, motor a diesel, motor a gasolina ou tomada de força (PTO) para instalações acopladas a tratores. Para fazendas remotas sem energia elétrica estável, as variantes PTO e diesel são comuns. Os fornecedores listam as capacidades nominais, mas o rendimento real depende da matéria-prima, do tamanho da matriz e da qualidade do pré-processamento.

7. Custos típicos e considerações sobre o retorno sobre o investimento

O preço de compra depende do tipo de máquina, capacidade e acessórios incluídos (moinho de martelo, secador, refrigerador, transportador, embalagem). As listagens de mercado mostram uma ampla variação:

-

Máquinas de pellets domésticas ou de pequena escala: várias centenas a alguns milhares de dólares.

-

Sistemas médios de matriz plana com alimentador e equipamento auxiliar básico: normalmente entre alguns milhares e algumas dezenas de milhares.

-

Linhas de produção completas com moinhos de matriz anelar, secadores e automação: de dezenas de milhares a várias centenas de milhares.

Uma faixa de preço realista para máquinas de pellets de grama individuais em plataformas globais de atacado varia de aproximadamente $7.500 até $90.000 para unidades industriais, dependendo da capacidade e dos recursos. A economia operacional deve incluir consumo de energia, mão de obra, custos de matéria-prima, peças sobressalentes (matrizes e rolos) e embalagem. Os períodos de retorno típicos variam muito, geralmente de 1 a 3 anos para operações agrícolas bem administradas que substituem rações compradas ou entram em nichos de mercado. Dados de preços e cotações FOB estão disponíveis em vários fabricantes e mercados.

8. Melhores práticas de instalação, operação e manutenção

-

Local: Fundação sólida e nivelada com controlo de poeira e fácil acesso para entrega de matéria-prima e remoção de pellets acabados.

-

Formação de operadores: Controlo adequado da alimentação, monitorização da temperatura e do ruído, velocidade da matriz e lubrificação.

-

Manutenção de rotina: Inspeção regular de matrizes e rolos, programas de lubrificação, verificações de correias e caixas de engrenagens e substituição oportuna de peças de desgaste.

-

Planeamento de peças sobressalentes: Mantenha pelo menos um molde sobressalente e um conjunto de rolos à mão para operação contínua.

-

Segurança: Coleta de poeira, proteções nas peças móveis, circuitos de parada de emergência e procedimentos de bloqueio durante a manutenção.

A manutenção proativa reduz o tempo de inatividade e melhora a qualidade dos pellets.

9. Controlo de qualidade e especificações dos pellets

Características físicas importantes e alvos típicos:

-

Diâmetro: Normalmente 6 mm a 12 mm; 6–8 mm comum para ração animal, 8–12 mm para combustível.

-

Comprimento: Comprimento do pellet cortado normalmente entre 10 e 30 mm, dependendo da aplicação.

-

Densidade aparente: Para pellets de relva, 450–650 kg/m³ é o valor típico após arrefecimento e embalagem.

-

Durabilidade: Medido por testes de queda; quanto maior, melhor para manuseio e transporte.

-

Humidade após arrefecimento: Procure manter o 8–12% para evitar o aparecimento de bolor e a degradação.

A garantia de qualidade geralmente inclui testes laboratoriais periódicos para verificar o teor de nutrientes (para rações), cinzas e valor calorífico (para combustíveis).

10. Considerações ambientais e de segurança

-

Pó e explosões: O pó de biomassa pode representar riscos respiratórios e de combustibilidade. Implemente medidas adequadas de recolha de pó, limpeza e proteção contra explosões, quando necessário.

-

Emissões provenientes da secagem: Use secadores elétricos ou de combustão limpa e certifique-se de que as regulamentações locais sejam cumpridas.

-

Fornecimento: Práticas sustentáveis de colheita e abastecimento responsável de matéria-prima mantêm a viabilidade operacional a longo prazo.

Os regulamentos locais podem exigir licenças para fábricas de pellets de grande escala.

11. Lista de verificação de compras para compradores

-

Confirmar classificação de capacidade sob a sua matéria-prima específica.

-

Peça valores de consumo de energia em diferentes cargas.

-

Pedido referências de clientes que peletizaram gramíneas semelhantes.

-

Verificar garantia, disponibilidade de peças sobressalentes e prazos de entrega.

-

Confirmar equipamento auxiliar incluído: moinho de martelo, secador, refrigerador, transportadores, armário de controlo.

-

Verificar suporte pós-venda e opções de formação.

A LansonMachines oferece preços de fábrica e pode fornecer linhas personalizadas para gramíneas específicas, fontes de alimentação e necessidades de capacidade.

12. Tabelas comparativas

Tabela 1. Comparação entre matriz plana e matriz anular

| Caraterística | Moinho de matriz plana | Moinho de anéis |

|---|---|---|

| Utilização típica | Pequenas e médias explorações agrícolas | Instalações de média a grande dimensão |

| Rendimento | Até ~500 kg/h típico | Centenas de kg/h a várias t/h |

| Custo de capital | Menor investimento inicial | Maior investimento inicial |

| Manutenção | Mais fácil para pequenos operadores | Maior durabilidade a longo prazo, mais complexo |

| Ideal para | Orçamentos mais baixos, operação variável | Produção contínua de alto volume |

Tabela 2. Componentes típicos do sistema para uma linha de peletes de erva média

| Componente | Objetivo | Notas |

|---|---|---|

| Moinho de martelos | Redução de tamanho | Ajustar o tamanho da tela ao molde de pelotas |

| Secador | Controlo da humidade | Secadores de correia ou rotativos comuns |

| Moinho de pellets (plano ou anelar) | Peletização | Conjunto de matrizes/rolos peças de desgaste críticas |

| Refrigerador | Configuração e secagem dos pellets | Refrigeradores de contrafluxo preferidos |

| Selecionador | Remover multas | Devolver as multas para alimentação ou reprocessamento |

| Transportador e ensacamento | Manuseamento e embalagem | O ensacamento automatizado reduz a mão de obra |

13. Perguntas frequentes

1. Posso peletizar relva recém-cortada sem secá-la primeiro?

Não de forma confiável. A relva recém-cortada geralmente contém alto teor de humidade. A secagem total ou parcial até o intervalo de humidade recomendado (aproximadamente 10–16%, dependendo da matéria-prima e do moinho) melhora a peletização e reduz o entupimento da matriz. Operações de pequena escala às vezes secam ao ar o material enfardado antes da moagem.

2. Qual o diâmetro dos pellets devo escolher para a alimentação do gado?

Um diâmetro de 6 a 8 mm funciona bem para a maioria das rações para gado bovino e ovino. Diâmetros maiores, de até 10 mm, são usados para ruminantes maiores ou para aplicações em camas/combustível.

3. Com que frequência as matrizes e os rolos precisam ser substituídos?

A vida útil depende da abrasividade da matéria-prima e das horas de funcionamento. Com gramíneas tropicais e alta contaminação por areia, o desgaste acelera. Planeje inspeções periódicas e tenha uma matriz sobressalente disponível. A limpeza adequada da alimentação prolonga a vida útil.

4. Os pellets de erva podem substituir completamente o feno?

Os pellets de erva podem substituir algumas rações de feno, mas podem exigir alterações na formulação da ração e no fornecimento de água. Os pellets são mais densos e concentrados, por isso é importante equilibrar os nutrientes. Consulte um nutricionista animal para uma substituição completa.

5. Que combustível é necessário para operar uma fábrica de pellets de tamanho médio?

A maioria das fábricas industriais de médio porte funciona com energia elétrica trifásica. Para fazendas remotas, motores a diesel ou acionamento PTO de um trator são comuns. Combine o tamanho do motor com a classificação recomendada pelo fabricante para o rendimento pretendido.

6. Como posso melhorar a durabilidade dos pellets?

Controle a humidade, garanta o tamanho correto das partículas, use o condicionamento adequado e permita um tempo de arrefecimento adequado. Para gramíneas com baixo teor de lignina, aglutinantes suaves (melaço) podem ajudar.

7. Quais são os custos típicos de produção por tonelada?

Os custos variam muito de acordo com o preço da energia, mão de obra e escala. Os principais componentes de custo são eletricidade/combustível para secagem e peletização, custo amortizado do equipamento e consumíveis. Solicite uma análise de custos operacionais específica para o seu caso a um fornecedor ou consultor.

8. Os pellets de relva são adequados para exportação?

Sim, se cumprirem as normas relativas à humidade e contaminação. Podem ser necessários procedimentos adequados de embalagem e fumigação, dependendo das regras do país de destino.

9. Uma fábrica de pellets é segura para operar?

Sim, com as medidas de segurança adequadas: recolha de pó, paragens de emergência, formação e bloqueio e sinalização durante a manutenção.

10. Em quanto tempo posso esperar o retorno do investimento?

O intervalo é normalmente de 1 a 3 anos para operações agrícolas que substituem rações compradas ou entram em mercados especializados. As grandes linhas comerciais têm ciclos de capital mais longos, mas melhores margens por unidade.

Posicionamento dos produtos LansonMachines

A LansonMachines fornece máquinas para a produção de pellets de relva a preços de fábrica, com serviços de personalização para diferentes tipos de relva, potências e capacidades. Oferecemos avaliação pré-venda do processo e formação pós-venda para que os clientes obtenham rapidamente uma qualidade estável dos pellets.