Çoğu ticari ve orta ölçekli sığır işletmesi için, uygun özelliklere sahip halka kalıplı veya düz kalıplı sığır yemi pelet makinesi ile yerinde besin değeri dengeli peletler üretmek, operatörün doğru formülasyonlar tasarlaması, nemi ve koşullandırmayı kontrol etmesi ve verim ve bakım kapasitesine uygun ekipman seçmesi koşuluyla, yem dönüşümünü iyileştirir, israfı azaltır ve zamanla lojistik maliyetlerini düşürür. Ticari tedarikçilerden ve saha raporlarından elde edilen kanıtlar, peletlemenin yığın yoğunluğunu ve lezzeti artırırken, küçük düz kalıp ünitelerinden çok tonluk günlük üretim için büyük halka kalıp sistemlerine kadar ölçeklenebilir seçenekler sunduğunu göstermektedir.

1. Sığır yemi pelet makinesi ne işe yarar ve üreticiler neden kullanır?

Sığır yemi pelet makinesi, karıştırılmış ve koşullandırılmış yem hamurunu, tek tip boyut ve yoğunlukta kompakt peletler halinde sıkıştırır. Peletleme, gevşekçe karıştırılmış tozları, sığırların tüketmesi, depolaması ve taşıması daha kolay olan dayanıklı parçacıklara dönüştürür. Üreticiler, çeşitli operasyonel nedenlerle peletlemeyi tercih ederler: yem kullanımının iyileştirilmesi, ayırma ve israfın azaltılması, nakliye maliyetlerini düşüren daha yüksek yığın yoğunluğu ve otomatik yemleme sistemlerini destekleyen tutarlı fiziksel form. Sektör tedarikçileri ve teknik incelemeler, bu faydaların arka bahçe çiftliklerinden ticari yem fabrikalarına kadar her ölçekte görüldüğünü belirtmektedir.

2. Pelet makinelerinin türleri ve temel bileşenleri

Ana makine tipleri

-

Düz kalıplı pelet makineleri: Kompakt, düşük verim, küçük çiftlikler ve pilot tesisler için yaygın olarak kullanılır. Güç kaynağı ve kalıp boyutu açısından çok yönlüdür ve bakımı daha kolaydır. Tipik kullanım: çiftlikte 0,2 ila 1,5 t/saat peletleme.

-

Halka kalıplı pelet makineleri: Daha yüksek verim ve sürekli çalışma ile orta ve büyük ölçekli üretim için tasarlanmıştır. Halka kalıp üniteleri, saatte birkaç ton üretim kapasiteli yem fabrikaları için endüstri standardıdır.

-

Yem peletleyiciler: Ruminantlar için lifli yemleri (saman, ot, silaj) kaba peletler haline getirmek için tasarlanmıştır; geleneksel yem değirmenlerine göre yüksek lifli karışımları daha iyi tolere ederler.

-

Ekstruderler / genleşme sistemleri: Nişasta jelatinleşmesi veya denatürasyonu gerektiğinde kullanılır; belirli besin maddelerinin kullanılabilirliğini artırmak için pelet yemlerde yaygın olarak kullanılır, ancak daha pahalıdır ve bazı vitaminleri değiştirebilir.

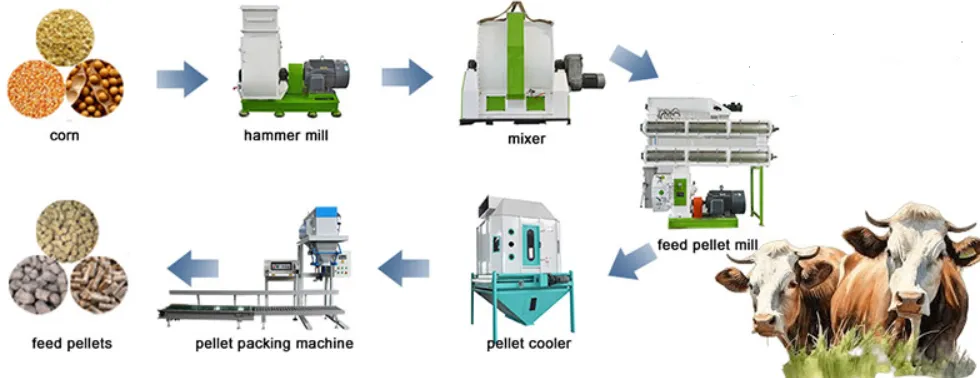

Pelet üretim hattının temel bileşenleri

-

Kırıcı / çekiçli öğütücü: optimum peletleme için parçacık boyutunu azaltır.

-

Mikser: tahılların, unların, bağlayıcıların, ilaçların ve katkı maddelerinin homojen dağılımını sağlar.

-

Saç kremi: nişastanın bağlanmasına ve jelatinleşmesine yardımcı olmak için buhar veya ısı ve nem uygular.

-

Pelet presi (düz kalıp veya halka kalıp): koşullandırılmış püreyi kalıp deliklerinden sıkıştırarak peletler oluşturur.

-

Soğutucu: sıcak peletlerin sıcaklığını ve nemini düşürerek onları stabilize eder.

-

Eleme ve ufuma makinesi: ince parçaları ayırın ve boyut dağılımını ayarlayın.

-

Paketleme sistemi: depolama ve dağıtım için torbalar veya dökme yük.

Satıcılar genellikle kapasite, hammadde karışımı ve otomasyon düzeyine bağlı olarak hatları farklı şekilde yapılandırır.

3. Hammaddeler, formülasyon ilkeleri ve pelet kalite faktörleri

Sığır peletleri için tipik hammaddeler

Mısır, arpa, sorgum, soya küspesi, kanola küspesi, yonca küspesi, saman (işlenmiş), melas, yağlar, mineral ön karışımı, üre (izin verilen yerlerde) ve vitamin kompleksleri. İlave oranları hayvan sınıfına, üretim aşamasına ve besleme hedeflerine göre farklılık gösterir.

Anahtar formülasyon ilkeleri

-

Hedef besin yoğunluğu: peletlerin bakım, büyüme veya emzirme dönemindeki sığırlar için olup olmadığına göre enerji, protein, lif, mineraller ve vitaminleri uyumlu hale getirin.

-

Parçacık boyutu ve homojenlik: ince ve tutarlı parçacık dağılımı, pelet bütünlüğünü ve besin maddelerinin kullanılabilirliğini artırır.

-

Bağlayıcı stratejisi: doğal bağlayıcılar (melas, yağlar ve belirli unlar) veya az miktarda ticari bağlayıcılar dayanıklılığı artırır.

-

Nem ve bakım: peletleme sırasında optimum nem oranı, formülasyona bağlı olarak genellikle 12% ile 18% arasında ön koşullandırma arasında değişir; buharla koşullandırma peletlerin dayanıklılığını artırır ve ince parçacıkları azaltır.

Pelet kalite ölçütleri

-

Dayanıklılık endeksi: taşıma sırasında kırılmaya karşı direnç.

-

Yığın yoğunluğu: depolama ve nakliye maliyetlerini etkiler.

-

Para cezası yüzdesi: daha düşük olan daha iyidir.

-

Nem ve mikrobiyal stabilite: Düşük kalıntı nem, küf ve bozulmayı önler. Kalite, kalıp seçimi, koşullandırma parametreleri ve soğutma verimliliğinden etkilenir.

4. İşlem adımları: öğütme, karıştırma, koşullandırma, peletleme, soğutma, eleme, paketleme

-

Ön kırma: kaba bileşenler formülde belirtilen parçacık boyutuna indirgenir.

-

Doğru toplu işleme ve karıştırma: tartı terazileri ve zaman ayarlı karıştırıcılar homojenliği sağlar.

-

Koşullandırma: lifleri yumuşatmak ve bağlayıcı maddeleri aktive etmek için mayşeye buhar ve bazen düşük basınçlı ısı uygulanır. Sıcaklık ve kalma süresinin koşullu kontrolü, pelet sertliği ve besin maddelerinin korunması için çok önemlidir.

-

Peletleme: koşullandırılmış püre, kalıp deliklerinden geçirilir. Kalıp kalınlığı, sıkıştırma oranı ve silindir basıncı, pelet kalitesini ve enerji tüketimini belirler.

-

Soğutma: Yoğuşma ve mikrobiyal üremeyi önlemek için sıcak peletler ortam sıcaklığına soğutulmalıdır.

-

Eleme / ufalanma: tozu ve küçük boyutlu parçacıkları ayırır ve bunlar karıştırıcıya geri dönüştürülebilir.

-

Ambalajlama ve depolama: kapalı çuvallar veya dökme silolar, gerektiğinde nem kontrolü ile.

5. Boyutlandırma, kapasite aralıkları, güç gereksinimleri ve tipik ürün özellikleri

Kapasite aralıkları ve tipik uygulamalar

-

Küçük çiftlik tipi düz kalıp üniteleri: 0,1–1 t/saat; küçük sürüler ve deneme formülasyonları için uygundur.

-

Orta boy halka kalıplı değirmenler: 1–10 t/saat; ticari çiftlikler, kooperatifler ve yem tedarikçileri için uygundur.

-

Büyük halka kalıplı tesisler: 10–20+ t/saat; tamamen endüstriyel operasyonlar.

Tipik güç haritalama

| Kapasite (ton/saat) | Tahmini ana motor gücü (kW) | Tipik makine tipi |

|---|---|---|

| 0,1–0,5 | 5–11 | Düz kalıp, küçük elektrikli |

| 0,5–2,0 | 11–30 | Ağır düz kalıp / küçük halka kalıp |

| 2–10 | 30–120 | Orta halka kalıp |

| 10+ | 120–500 | Büyük halka kalıplı çok motorlu hatlar |

Çeşitli üreticilerin ve satıcıların teknik tablolarındaki veriler, büyük ölçüde örtüşme olduğunu göstermektedir; kesin güç ve verimlilik değerleri için daima satıcının teknik özelliklerini teyit edin.

Pelet çapı ve önerilen kullanım alanları

| Pelet çapı (mm) | Tipik kullanım |

|---|---|

| 2–4 | Buzağılar, küçük geviş getiren hayvanlar, genç hayvanlar |

| 4–8 | Sığır yetiştiriciliği, genel amaçlı yem |

| 8–12 | Ek besleme için yetişkin sığırlar, kaba yem peletleri |

Farklı türler ve besleme sistemleri, boğulmayı önlemek, çiğneme rahatlığını sağlamak ve besleme ekipmanına uymak için farklı çaplar gerektirir.

6. Performans avantajları ve sınırlamaları

Avantajlar

-

Geliştirilmiş yem verimliliği ve azaltılmış israf: Peletler, bileşenlerin ayrıştırılmasını ve seçici beslenmeyi azaltarak alımdaki tekdüzeliği artırır. Bu, kontrollü çalışmalarda genellikle daha iyi yem dönüşüm oranlarına yol açar.

-

Depolama ve nakliye ekonomisi: Peletler, yemden daha yoğun bir şekilde paketlenir ve toz kaybına ve kemirgenlere karşı daha az hassastır.

-

Geliştirilmiş lezzet ve kullanım kolaylığı: Koşullandırma genellikle kabul edilebilirliği artırır ve tozu azaltır.

Sınırlamalar ve ödünler

-

Enerji ve sermaye yoğunluğu: Peletleme elektrik ve buhar enerjisi tüketir; halka kalıplı değirmenler ve koşullandırma hatları, ezme işlemine kıyasla daha yüksek sermaye gerektirir.

-

Olası besin değişiklikleri: Yüksek sıcaklık ve basınç, ısıya duyarlı bazı vitaminleri azaltabilir; dikkatli proses kontrolü ve duyarlı besinlerin sonradan eklenmesi yaygın çözümlerdir.

-

Ciltleme gereksinimi: Bazı yüksek mineral veya yüksek lifli karışımlar pelet haline getirilmesi daha zordur ve bağlayıcılar veya daha yüksek koşullandırma gerektirebilir.

7. En iyi uygulama yöntemleri, bakım kontrol listesi ve sorun giderme ipuçları

En iyi uygulama örnekleri

-

Çekiçli değirmenden çıkan parçacık boyutunu izleyin; kalıp deliği boyutuna uygun tekdüzelik hedefleyin.

-

Buhar basıncının ve kalma süresinin sıkı bir şekilde kontrol edilmesi çok önemlidir; aşırı koşullandırma enerji israfına, yetersiz koşullandırma ise kırılgan peletlerin oluşmasına neden olur.

-

Kalıp ve silindir yüzeylerini sertleştirin ve birikintilerden arındırın; düzenli bıçakla kazıma ve vakumlama işlemleri ince parçacıkları azaltır.

Rutin bakım kontrol listesi

-

Günlük: kalıbı ve silindirleri inceleyin, yağlamayı kontrol edin, besleyici kalibrasyonunu doğrulayın.

-

Haftalık: kalıp deliğinin aşınmasını ölçün ve artımlı değişiklikleri kaydedin.

-

Aylık: kayış gerginliği, şanzıman yağı seviyesi, yatak sıcaklığı kontrolleri.

-

Yıllık: hizalama kontrolü, şanzıman yağının tamamen değiştirilmesi, güvenlik kilidi testleri.

Sık karşılaşılan sorunların giderilmesi

-

Yüksek para cezaları: Kalıp aşınmasını, yetersiz koşullandırmayı, zayıf bağlayıcı dağılımını kontrol edin.

-

Düşük verim: Kalıp tıkanmış, silindir aşınmış veya motor gücü yetersiz olabilir.

-

Aşırı ısınma / yanık kokusu: Aşınmış bileşenlerden kaynaklanan aşırı sürtünme veya yetersiz soğutma; durdurun ve kontrol edin.

8. Tesis yerleşim planı, çevre ve güvenlik hususları

Düzen işaretçileri

-

Gelen hammadde elleçleme, depolama ve toz kontrolü için alan.

-

Mantıksal akış: kırma → karıştırma → koşullandırma/peletleme → soğutma → eleme → paketleme.

-

Yönetmeliklere tabi olan ham maddeler için karantina alanları dahil edin.

Çevre ve güvenlik hususları

-

Toz kontrolü: torba filtreler ve siklonlar, kuru işlemlerde havadaki ince parçacıkları ve patlama riskini azaltır.

-

Buhar ve sıcak yüzeyler, korumalı borular ve eğitimli operatörler gerektirir.

-

Atık yönetimi: İnce parçalar ve kısa peletler geri dönüştürülebilir, ancak mikrobiyal riskleri izleyin.

-

Yasalara uygunluk: Yerel yem üretimi ve hayvan ilaçları ile ilgili düzenlemeler, kayıt, HACCP uygulamaları ve işçi güvenliği protokollerini gerektirebilir.

9. Yatırım büyüklüğü, maliyet etkenleri ve basit bir ROI örneği

Başlıca maliyet etkenleri

-

Ekipman türü ve kapasitesi: Halka kalıp sistemleri, küçük düz kalıp makinelerine göre ilk yatırım maliyeti daha yüksektir.

-

Koşullandırma ve buhar temini: Güvenilir bir buhar tesisi inşa etmek, sermaye ve işletme maliyetlerini artırır.

-

Otomasyon seviyesi: konveyörlerin ölçeği, toplu tartım terazileri ve PLC kontrolleri maliyeti değiştirir.

-

Kamu hizmetleri: Elektrik ve yakıt fiyatları, devam eden işletme giderlerini etkiler.

Basit ROI örneği (örnek rakamlar)

Varsayım: Orta büyüklükteki bir çiftlik günde 2 ton pelet ihtiyacı vardır, şu anda ticari yemi $350/ton fiyatından satın almaktadır, hedef, malzeme maliyeti ve işletme maliyetleri dahil olmak üzere $280/ton fiyatından yem üretmektir.

| Öğe | Değer |

|---|---|

| Yıllık yem ihtiyacı | 2 ton/gün × 300 gün = 600 ton |

| Yıllık satın alma maliyeti (temel) | 600 × $350 = $210.000 |

| Yıllık şirket içi maliyet | 600 × $280 = $168.000 |

| Yıllık tasarruf | $42,000 |

| Tahmini sermaye maliyeti (orta boy halka kalıp hattı) | $150,000 |

| Basit geri ödeme | $150.000 ÷ $42.000 ≈ 3,6 yıl |

Bu basitleştirilmiş örnek, finansman, bakım, işçilik ve fırsat maliyetlerini hariç tutmaktadır, ancak toplu alımların yatırımı nasıl haklı kılabileceğini göstermektedir. Doğru bir iş modeli için satıcıya özgü rakamlar ve yerel yem bileşenlerinin fiyatları gereklidir.

10. Alıcının kontrol listesi: doğru pelet makinesini seçmek

-

Gerekli olanı tanımlayın günlük iş hacmi ve gelecekteki büyüme için plan yapın.

-

Onayla pelet çapı aralığı ve öl seçenekleri.

-

Hakkında bilgi alın klima sistemi (buharlı ve buharlı olmayan) ve buhar kazanı özellikleri.

-

İnceleme aşınma parçaları ulaşılabilirlik ve yerel hizmet varlığı.

-

Karşılaştır ton başına enerji tüketimi temsili formülasyonlar altında.

-

Benzer iklimlerde ve benzer yem türlerinde yapılan kurulumlar için referanslar alın.

-

İnceleme garanti koşulları, yedek parça teslim süreleri ve eğitim.

-

Sertifikaları ve yerel yem üretim kurallarına uygunluğu kontrol edin.

11. Örnek vakalar, özellik tablosu ve önerilen pelet boyutları

Tipik makine özellikleri örnekleri (temsili)

| Model tipi | Kapasite (ton/saat) | Ana motor (kW) | Pelet çapı (mm) | Tipik uygulama |

|---|---|---|---|---|

| Düz kalıp FM-200 | 0,15–0,5 | 5–11 | 2–6 | Küçük çiftlikler, deneme hatları |

| Halka kalıp RM-35 | 1–3 | 30–55 | 4–8 | Orta ölçekli yem fabrikaları. |

| Endüstriyel RD-520 | 8–15 | 75–200 | 4–12 | Büyük ticari tesisler. |

Sınıf başına önerilen pelet boyutları (hızlı referans)

-

Buzağılar (0–6 ay): 2–4 mm

-

Sütten kesilmiş yavrular ve genç hayvanlar: 3–6 mm

-

Büyüyen sığırların yetiştirilmesi: 4–8 mm

-

Yetişkin sığırlara yönelik takviye peletleri: 6–12 mm

12. Pelet dayanıklılığını ve hayvan performansını artırmak için pratik ipuçları

-

Dengeli bir bağlayıcı stratejisi kullanın; melas veya yağ ilaveleri genellikle peletlerin bağlanmasını ve lezzetini artırır.

-

Çok yüksek buhar sıcaklıklarından kaçının; uzun süreli yüksek sıcaklıklar ısıya duyarlı besin maddelerini azaltır.

-

Kalıp ömrünü uzatmak için yüksek saatli hatlarda kalıp soğutma aralıklarını koruyun.

-

İzlenebilirlik ve kalite kontrolleri için her partiden küçük bir numune arşivi tutun.

Grafikler ve tablolar

Tablo A: Makine türlerinin karşılaştırması

| Özellik | Düz kalıp | Halka-die | Yem peletleyici | Ekstruder |

|---|---|---|---|---|

| Verim | Düşük | Orta ila yüksek | Orta | Değişken |

| Sermaye maliyeti | Düşük | Orta ila yüksek | Orta | Yüksek |

| En iyi kullanım | Küçük çiftlik | Ticari | Yüksek lifli yemler | Özel yemler |

| Bakım karmaşıklığı | Düşük | Daha yüksek | Orta | Yüksek |

Tablo B. Enerji ve verim örneği

| Makine | Verim (ton/saat) | Ton başına enerji (kWh/ton) | Notlar |

|---|---|---|---|

| Küçük düz kalıp | 0.2 | 40–80 | Düşük ölçek için ton başına daha yüksek enerji |

| Orta halka kalıp | 2 | 20–40 | Ölçek için en uygun |

| Endüstriyel halka kalıp | 10 | 15–30 | Ton başına en iyi enerji verimliliği |

Kaynaklar: satıcı performans beyanları ve sektör özetleri. Kesin enerji kullanımı, formülasyon ve hat verimliliğine bağlıdır.

13. Sıkça Sorulan Sorular (SSS)

-

Sığırlar için saman gibi yüksek lifli yemleri pelet haline getirebilir miyim?

Evet, yem peletleyiciler lifli malzemeleri sıkıştırmak için tasarlanmıştır. Kıyma ve nem kaynağı ekleme gibi ön işlemler pelet kalitesini artırır. Yüksek lifli karışımlarda, kabul edilebilirlik ve sindirilebilirlik yem türüne ve hayvanın yaşına göre değişir. -

Peletler besin maddelerinin kullanılabilirliğini değiştirir mi?

Peletleme, jelatinleşme yoluyla nişastanın sindirilebilirliğini artırabilir, ancak ısıya duyarlı vitaminleri bozabilir. Birçok değirmen, gerektiğinde peletleme sonrası vitamin püskürtme işlemi uygular. -

Makine ömrünü en çok kısaltan bakım öğeleri nelerdir?

Aşınmış kalıplar ve silindirlerin kullanılması, yetersiz yağlama ve besleme akışına yabancı cisimlerin girmesine izin verilmesi, erken aşınmanın başlıca nedenleridir. Düzenli kontrol ve sıkı hammadde temizliği çok önemlidir. -

Buhar koşullandırma gerekli mi?

Her zaman olmasa da, buharla koşullandırma genellikle pelet dayanıklılığını ve verimini artırır. Bazı küçük düz kalıp üniteleri buhar olmadan çalışır, ancak pelet sertliği daha düşüktür. -

200 başlık bir sığır sürüsü için pelet tesisim ne kadar büyük olmalıdır?

Bu, yem rasyonuna ve yemleme gün sayısına bağlıdır; kabaca bir tahminle, küçük bir düz kalıp veya küçük halka kalıp ünitesi gerektiren 0,2–1 ton/gün olabilir. En yüksek ihtiyaçlar için biraz fazlalık bırakın. Boyutu kesinleştirmek için günlük tonaj hesaplaması yapın. -

Genç buzağılar için en güvenli pelet çapı nedir?

2–4 mm'lik peletler, boğulmayı önlemek ve tüketimi teşvik etmek için buzağılar için yaygın olarak kullanılır. -

Fazla peletleri ürün olarak satabilir miyim?

Evet. Birçok çiftlik komşular veya yerel pazarlar için yem üretmektedir, ancak ticari satışlardan önce yerel yem lisanslama ve etiketleme yönetmeliklerine uyulması gerekmektedir. -

Bitmiş üründe cezaları nasıl azaltabilirim?

Koşullandırmayı optimize edin, aşınmış kalıpları değiştirin, gerekirse bağlayıcılar ekleyin ve uygun soğutma ve işlemeyi sağlayın. İnce parçaları karıştırıcıya geri dönüştürün. -

Peletler, yemden daha ekonomik midir?

Peletler, besin birimi başına nakliye ve depolama maliyetlerini düşürme eğilimindedir ve yem dönüşümünü iyileştirebilir, ancak ekonomik denge enerji maliyetlerine, sermaye amortismanına ve bileşen fiyatlarına bağlıdır. Siteye özgü bir maliyet modeli çalıştırın. -

Büyük ölçekli yem üretimi için hangisi daha iyidir, düz kalıp mı yoksa halka kalıp mı?

Halka kalıp sistemleri, sürekli, yüksek kapasiteli işlemler için daha uygundur ve ölçeklendirildiğinde ton başına daha düşük enerji tüketir. Düz kalıp, küçük, aralıklı üretim için daha uygundur.

LansonMachines okuyucuları için özel olarak hazırlanmış nihai öneriler

-

Net bir tonaj tahmini ile başlayın bir model seçmeden önce önümüzdeki beş yıl için. Ekstra talep için acil durum planını dahil edin.

-

Küçük düz kalıp ünitesinde pilot formülasyonlar ve büyük sermaye yatırımlarına geçmeden önce bir grup hayvanda alım ve dönüşümü doğrulayın.

-

Tedarikçi hizmetleri ve yedek parça lojistiğine öncelik verin fiyat tekliflerini karşılaştırırken. Yedek parça teslimatı yavaş olan daha ucuz bir makine, arıza süresinde daha fazla maliyet oluşturabilir.

-

Belge kalite prosedürleri (örnek arşivler, koşullandırma tarifleri ve sonuçları matrisi) sorun gidermeyi hızlandırmak ve tutarlı performans sağlamak için.

-

Gerçek performans verilerini talep edin uygulamayı planladığınız kesin formülasyon için; tedarikçinin “ton başına enerji” iddiası, yem karışımınız altında doğrulanmalıdır.