Für die meisten kommerziellen und mittelgroßen Rinderbetriebe verbessert die Herstellung von ernährungsphysiologisch ausgewogenen Pellets vor Ort mit einer ordnungsgemäß spezifizierten Ringmatrizen- oder Flachmatrizen-Pelletmaschine für Rinderfutter die Futterverwertung, reduziert Abfall und senkt langfristig die Logistikkosten, vorausgesetzt, der Betreiber entwirft die richtigen Rezepturen, kontrolliert Feuchtigkeit und Konditionierung und wählt Geräte aus, die hinsichtlich Durchsatz und Wartungskapazität dimensioniert sind. Erfahrungen von kommerziellen Anbietern und Feldberichte zeigen, dass die Pelletierung die Schüttdichte und Schmackhaftigkeit erhöht und gleichzeitig skalierbare Optionen von kleinen Flachmatrizenanlagen bis hin zu großen Ringmatrizensystemen für eine tägliche Produktion von mehreren Tonnen bietet.

1. Was eine Pelletmaschine für Viehfutter leistet und warum Produzenten sie einsetzen

Eine Pelletiermaschine für Viehfutter komprimiert eine gemischte und aufbereitete Futtermasse zu kompakten Pellets mit einheitlicher Größe und Dichte. Durch die Pelletierung werden lose gemischte Pulver in haltbare Partikel umgewandelt, die für Rinder leichter zu verzehren, zu lagern und zu transportieren sind. Die Hersteller setzen die Pelletierung aus mehreren betrieblichen Gründen ein: verbesserte Futterverwertung, weniger Aussortierung und Verschwendung, höhere Schüttdichte, die die Transportkosten senkt, und eine einheitliche physikalische Form, die automatisierte Fütterungssysteme unterstützt. Branchenlieferanten und technische Gutachten weisen auf diese Vorteile hin, die für alle Größenordnungen gelten, von Hinterhofbetrieben bis hin zu kommerziellen Futtermühlen.

2. Arten von Pelletmaschinen und Kernkomponenten

Hauptmaschinentypen

-

Flachmatrizen-Pelletmaschinen: Kompakt, geringerer Durchsatz, üblich für kleine landwirtschaftliche Betriebe und Pilotanlagen. Sie sind vielseitig in Bezug auf die Energiequelle und die Matrizengröße und einfacher zu warten. Typische Verwendung: Pelletierung auf dem Bauernhof mit 0,2 bis 1,5 t/h.

-

Ringmatrizen-Pelletmaschinen: Entwickelt für die mittelgroße bis große Produktion mit höherem Durchsatz und Dauerbetrieb. Ringmatrizenanlagen sind der Industriestandard für Futtermittelfabriken mit einer Leistung von mehreren Tonnen pro Stunde.

-

Futterpelletierer: Gebaut, um faseriges Futter (Heu, Stroh, Silage) zu groben Pellets für Wiederkäuer zu pressen; sie vertragen faserreiche Mischungen besser als herkömmliche Futtermühlen.

-

Extruder / Expansionssysteme: Wird verwendet, wenn eine Gelatinierung oder Denaturierung von Stärke erforderlich ist; häufig in Pelletfuttermitteln zur Verbesserung der Verfügbarkeit bestimmter Nährstoffe, jedoch kostspieliger und kann bestimmte Vitamine verändern.

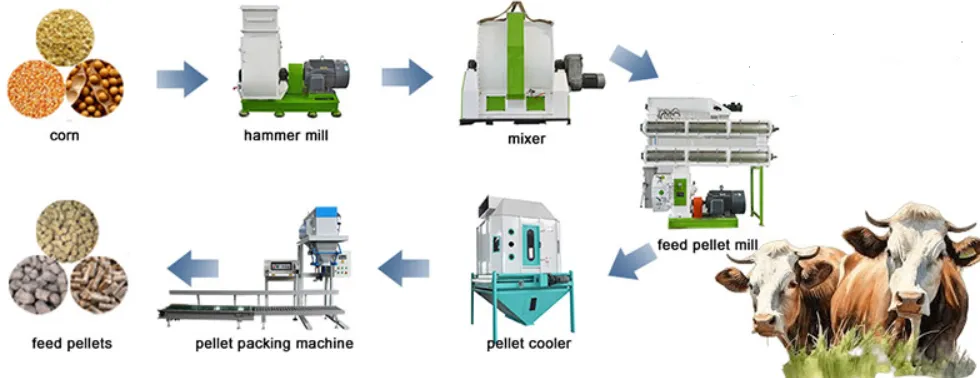

Kernkomponenten einer Pelletproduktionslinie

-

Brecher / Hammermühle: reduziert die Partikelgröße für eine optimale Pelletierung.

-

Mischer: sorgt für eine gleichmäßige Verteilung von Getreide, Mehl, Bindemitteln, Medikamenten und Zusatzstoffen.

-

Konditionierer: Dampf oder Hitze und Feuchtigkeit zuführen, um die Bindung zu unterstützen und die Stärke zu gelatinieren.

-

Pelletpresse (Flachmatrize oder Ringmatrize): presst die konditionierte Maische durch Matrizenlöcher, um Pellets zu formen.

-

Kühler: reduziert die Temperatur und Feuchtigkeit heißer Pellets, um sie zu stabilisieren.

-

Siebmaschine und Zerkleinerungsmaschine: Feinanteile entfernen und Korngrößenverteilung anpassen.

-

Verpackungssystem: Säcke oder Schüttgut für Lagerung und Vertrieb.

Anbieter konfigurieren Produktionslinien in der Regel unterschiedlich, je nach Kapazität, Rohstoffzusammensetzung und Automatisierungsgrad.

3. Rohstoffe, Formulierungsgrundsätze und Faktoren für die Pelletqualität

Typische Rohstoffe für Rinderpellets

Mais, Gerste, Sorghum, Sojabohnenmehl, Rapsmehl, Luzerne-Mehl, Stroh (verarbeitet), Melasse, Fette, Mineralstoff-Vormischung, Harnstoff (sofern zulässig) und Vitaminkomplexe. Die Beimischungsanteile variieren je nach Tierart, Produktionsstadium und Fütterungszielen.

Wichtige Grundsätze für die Formulierung

-

Zielwert für die Nährstoffdichte: Passen Sie den Energie-, Protein-, Ballaststoff-, Mineralstoff- und Vitamingehalt an, je nachdem, ob die Pellets für die Erhaltung, das Wachstum oder die Laktation von Rindern bestimmt sind.

-

Partikelgröße und HomogenitätEine feine und gleichmäßige Partikelverteilung verbessert die Pelletintegrität und die Nährstoffverfügbarkeit.

-

Binder-StrategieNatürliche Bindemittel (Melasse, Fette und bestimmte Mehle) oder geringe Mengen kommerzieller Bindemittel verbessern die Haltbarkeit.

-

Feuchtigkeit und PflegeDie optimale Feuchtigkeit beim Pelletieren liegt in der Regel zwischen 12% und 18%, je nach Rezeptur. Die Dampfkonditionierung erhöht die Haltbarkeit der Pellets und reduziert Feinanteile.

Pellet-Qualitätskennzahlen

-

Haltbarkeitsindex: Bruchfestigkeit bei der Handhabung.

-

Schüttdichte: wirkt sich auf Lager- und Transportkosten aus.

-

Prozentsatz der Geldbußen: Je niedriger, desto besser.

-

Feuchtigkeit und mikrobielle Stabilität: Geringe Restfeuchte verhindert Schimmelbildung und Verderb. Die Qualität wird durch die Auswahl der Matrize, die Konditionierungsparameter und die Kühlleistung beeinflusst.

4. Prozessschritte: Mahlen, Mischen, Konditionieren, Pelletieren, Kühlen, Sieben, Verpacken

-

Vorzerkleinerung: Grobe Bestandteile werden auf die in der Formel angegebene Partikelgröße zerkleinert.

-

Genaues Dosieren und Mischen: Waagen und zeitgesteuerte Mischer sorgen für Gleichmäßigkeit.

-

Konditionierung: Dampf und manchmal Niederdruckwärme werden auf die Maische angewendet, um die Fasern aufzuweichen und Bindemittel zu aktivieren. Die bedingte Kontrolle von Temperatur und Verweilzeit ist entscheidend für die Pellethärte und den Erhalt der Nährstoffe.

-

PelletierungDie konditionierte Maische wird durch die Löcher der Matrize gepresst. Die Dicke der Matrize, das Kompressionsverhältnis und der Rollendruck bestimmen die Qualität der Pellets und den Energieverbrauch.

-

KühlungHeiße Pellets müssen auf Umgebungstemperatur abgekühlt werden, um Kondensation und Mikrobenwachstum zu vermeiden.

-

Sieben / Zerkleinern: trennt Staub und unterdimensionierte Partikel, die in den Mischer zurückgeführt werden können.

-

Verpackung und Lagerung: versiegelte Säcke oder Schüttgutsilos, bei Bedarf mit Feuchtigkeitskontrolle.

5. Größen, Kapazitätsbereiche, Leistungsanforderungen und typische Produktspezifikationen

Leistungsbereiche und typische Anwendungen

-

Kleine Flachmatrizenanlagen für landwirtschaftliche Betriebe: 0,1–1 t/h; geeignet für kleine Herden und Versuchsformulierungen.

-

Mittlere Ringwalzwerke: 1–10 t/h; geeignet für kommerzielle landwirtschaftliche Betriebe, Genossenschaften und Futtermittelhersteller.

-

Große Ringmatrizenanlagen: 10–20+ t/h; vollständig industrieller Betrieb.

Typische Leistungskarte

| Kapazität (t/h) | Geschätzte Hauptmotorleistung (kW) | Typischer Maschinentyp |

|---|---|---|

| 0,1–0,5 | 5–11 | Flachmatrize, klein, elektrisch |

| 0,5–2,0 | 11–30 | Schwere Flachmatrize / kleine Ringmatrize |

| 2–10 | 30–120 | Mittlere Ringmatrize |

| 10+ | 120–500 | Große Ringmatrizen-Mehrmotorenlinien |

Daten verschiedener Hersteller und technische Tabellen von Anbietern weisen auf große Überschneidungen hin. Überprüfen Sie die genaue Leistung und den Durchsatz immer anhand der Spezifikationen des Anbieters.

Pelletdurchmesser und empfohlene Verwendungszwecke

| Pelletdurchmesser (mm) | Typische Verwendung |

|---|---|

| 2–4 | Kälber, kleine Wiederkäuer, Jungtiere |

| 4–8 | Rinderzucht, Allzweckfutter |

| 8–12 | Erwachsene Rinder für Zusatzfütterung, grobe Futterpellets |

Unterschiedliche Arten und Fütterungssysteme erfordern unterschiedliche Durchmesser, um Erstickungsgefahr zu vermeiden, einen angenehmen Kaukomfort zu gewährleisten und eine passende Fütterungsausrüstung zu gewährleisten.

6. Leistungsvorteile und Einschränkungen

Vorteile

-

Verbesserte Futterverwertung und weniger AbfallPellets reduzieren die Selektion von Inhaltsstoffen und selektives Fressen und verbessern so die Gleichmäßigkeit der Futteraufnahme. In kontrollierten Studien führt dies häufig zu besseren Futterverwertungsquoten.

-

Lager- und Transportwirtschaft: Pellets sind dichter gepackt als Maische und weniger anfällig für Staubverluste und Nagetiere.

-

Verbesserte Schmackhaftigkeit und Handhabung: Konditionierung erhöht oft die Akzeptanz und reduziert Staub.

Einschränkungen und Kompromisse

-

Energie- und Kapitalintensität: Die Pelletierung verbraucht Strom und Dampfenergie; Ringmatrizenmühlen und Konditionierungsanlagen erfordern im Vergleich zu Maische einen höheren Kapitalaufwand.

-

Mögliche NährstoffveränderungenHohe Temperaturen und Druck können bestimmte hitzeempfindliche Vitamine reduzieren; sorgfältige Prozesskontrolle und die nachträgliche Zugabe empfindlicher Nährstoffe sind gängige Abhilfemaßnahmen.

-

BindemittelanforderungEinige Mischungen mit hohem Mineral- oder Ballaststoffgehalt sind schwieriger zu pelletieren und erfordern möglicherweise Bindemittel oder eine stärkere Aufbereitung.

7. Bewährte Verfahren für den Betrieb, Wartungscheckliste und Tipps zur Fehlerbehebung

Bewährte Verfahren für den Betrieb

-

Überwachen Sie die Partikelgröße beim Austritt aus der Hammermühle; streben Sie eine Gleichmäßigkeit an, die der Größe der Matrizenlöcher entspricht.

-

Eine strenge Kontrolle des Dampfdrucks und der Verweildauer ist entscheidend; eine Überkonditionierung verschwendet Energie und eine Unterkonditionierung führt zu brüchigen Pellets.

-

Halten Sie die Oberflächen von Matrizen und Walzen gehärtet und frei von Ablagerungen; regelmäßiges Abkratzen mit einem Messer und Absaugen reduziert Feinanteile.

Checkliste für routinemäßige Wartungsarbeiten

-

Täglich: Matrize und Walzen inspizieren, Schmierung überprüfen, Kalibrierung des Zuführers überprüfen.

-

Wöchentlich: Verschleiß der Messmatrize messen und inkrementelle Veränderungen aufzeichnen.

-

Monatlich: Riemenspannung, Getriebeölstand, Lagertemperaturkontrollen.

-

Jährlich: Ausrichtungsprüfung, vollständiger Getriebeölwechsel, Sicherheitsverriegelungstests.

Häufige Fehlerbehebung

-

Hohe Geldstrafen: Prüfen Sie den Verschleiß der Matrize, unzureichende Konditionierung, schlechte Bindemittelverteilung.

-

Geringer DurchsatzMöglicherweise verstopfte Düse, abgenutzte Walze oder Motor mit zu geringer Leistung.

-

Überhitzung / BrandgeruchÜbermäßige Reibung durch verschlissene Komponenten oder unzureichende Kühlung; anhalten und überprüfen.

8. Anlagenlayout, Umwelt- und Sicherheitsaspekte

Layout-Hinweise

-

Raum für die Annahme, Lagerung und Entstaubung von Rohstoffen.

-

Logischer Ablauf: Zerkleinern → Mischen → Konditionieren/Pelletieren → Kühlen → Sieben → Verpacken.

-

Quarantänebereiche für regulierte Rohstoffe einrichten.

Umwelt- und Sicherheitsaspekte

-

Staubkontrolle: Schlauchfilter und Zyklone reduzieren Feinstaub in der Luft und verringern die Explosionsgefahr bei Trockenverfahren.

-

Dampf und heiße Oberflächen erfordern geschützte Rohrleitungen und geschulte Bediener.

-

Abfallmanagement: Feinanteile und kurze Pellets können recycelt werden, jedoch ist das mikrobielle Risiko zu überwachen.

-

Einhaltung gesetzlicher Vorschriften: Lokale Vorschriften für die Futtermittelherstellung und Tierarzneimittel können eine Registrierung, HACCP-Verfahren und Protokolle zur Arbeitssicherheit vorschreiben.

9. Investitionsumfang, Kostentreiber und ein einfaches ROI-Beispiel

Wichtige Kostentreiber

-

Ausrüstungstyp und KapazitätRingmatrizensysteme sind in der Anschaffung teurer als kleine Flachmatrizenmaschinen.

-

Konditionierung und DampfversorgungDer Bau einer zuverlässigen Dampfanlage verursacht Kapital- und Betriebskosten.

-

AutomatisierungsgradDie Größe der Förderbänder, Dosierwaagen und SPS-Steuerungen beeinflusst die Kosten.

-

Versorgungsunternehmen: Die Strom- und Brennstoffpreise wirken sich auf die laufenden Betriebskosten aus.

Einfache Darstellung des ROI (illustrative Zahlen)

Angenommen: Ein mittelgroßer landwirtschaftlicher Betrieb benötigt täglich 2 Tonnen Pellets, kauft derzeit kommerzielles Futter zu einem Preis von $350/t und strebt an, Futter zu einem Preis von $280/t einschließlich der Kosten für Zutaten und Betrieb herzustellen.

| Artikel | Wert |

|---|---|

| Jährlicher Futterbedarf | 2 t/Tag × 300 Tage = 600 t |

| Jährliche Anschaffungskosten (Basiswert) | 600 × $350 = $210.000 |

| Jährliche interne Kosten | 600 × $280 = $168.000 |

| Jährliche Ersparnis | $42,000 |

| Geschätzte Kapitalkosten (mittlere Ringmatrizenlinie) | $150,000 |

| Einfache Amortisation | $150.000 ÷ $42.000 ≈ 3,6 Jahre |

Dieses vereinfachte Beispiel lässt Finanzierung, Wartung, Arbeitsaufwand und Opportunitätskosten außer Acht, veranschaulicht jedoch, wie sich Investitionen durch Mengeneinsparungen rechtfertigen lassen. Für eine genaue Wirtschaftlichkeitsberechnung sind herstellerspezifische Zahlen und lokale Preise für Futtermittelzutaten erforderlich.

10. Checkliste für Käufer: Auswahl der richtigen Pelletmaschine

-

Definieren Sie die Anforderungen täglicher Durchsatz und für zukünftiges Wachstum planen.

-

Bestätigen Pelletdurchmesserbereich und die Optionen.

-

Fragen Sie nach Klimaanlage (Dampf vs. kein Dampf) und Spezifikationen für Dampfkessel.

-

Inspizieren Verschleißteile Verfügbarkeit und lokale Servicepräsenz.

-

Vergleichen Energieverbrauch pro Tonne unter repräsentativen Formulierungen.

-

Holen Sie Referenzen für Installationen in ähnlichen Klimazonen und mit ähnlichen Futtertypen ein.

-

Überprüfung Garantiebedingungen, Ersatzteil-Lieferzeiten und Schulungen.

-

Überprüfen Sie die Zertifizierungen und die Einhaltung der örtlichen Vorschriften für die Futtermittelherstellung.

11. Fallbeispiele, Spezifikationstabelle und empfohlene Pelletgrößen

Typische Beispiele für Maschinenspezifikationen (repräsentativ)

| Modelltyp | Kapazität (t/h) | Hauptmotor (kW) | Pelletdurchmesser (mm) | Typische Anwendung |

|---|---|---|---|---|

| Flachmatrize FM-200 | 0,15–0,5 | 5–11 | 2–6 | Kleine landwirtschaftliche Betriebe, Versuchsreihen |

| Ringmatrize RM-35 | 1–3 | 30–55 | 4–8 | Mittlere Futtermühlen. |

| Industriell RD-520 | 8–15 | 75–200 | 4–12 | Große gewerbliche Anlagen. |

Empfohlene Pelletgrößen pro Klasse (Kurzübersicht)

-

Kälber (0–6 Monate): 2–4 mm

-

Absetzer und Jungtiere: 3–6 mm

-

Aufzucht bis zur Schlachtreife: 4–8 mm

-

Ergänzungspellets für ausgewachsene Rinder: 6–12 mm

12. Praktische Tipps zur Verbesserung der Pelletbeständigkeit und der Tierleistung

-

Verwenden Sie eine ausgewogene Bindemittelstrategie; Melasse oder Fettzusätze verbessern oft die Pelletbindung und die Schmackhaftigkeit.

-

Vermeiden Sie zu hohe Dampftemperaturen; längere hohe Temperaturen reduzieren hitzeempfindliche Nährstoffe.

-

Halten Sie die Kühlintervalle für die Werkzeuge in Produktionslinien mit hoher Auslastung ein, um die Lebensdauer der Werkzeuge zu verlängern.

-

Bewahren Sie ein kleines Musterarchiv jeder Charge für Rückverfolgbarkeit und Qualitätskontrollen auf.

Diagramme und Tabellen

Tabelle A: Vergleich der Maschinentypen

| Merkmal | Flachmatrize | Ringmatrize | Futterpelletierer | Extruder |

|---|---|---|---|---|

| Durchsatz | Niedrig | Mittel bis hoch | Mittel | Variabel |

| Kapitalkosten | Niedrig | Mittel bis hoch | Mittel | Hoch |

| Beste Verwendung | Kleiner Bauernhof | Kommerziell | Ballaststoffreiches Futter | Spezialfutter |

| Komplexität der Wartung | Niedrig | Höher | Mittel | Hoch |

Tabelle B. Beispiel für Energie und Durchsatz

| Maschine | Durchsatz (t/h) | Energie pro Tonne (kWh/t) | Anmerkungen |

|---|---|---|---|

| Kleine Flachmatrize | 0.2 | 40–80 | Höhere Energie pro Tonne bei geringem Umfang |

| Mittlere Ringmatrize | 2 | 20–40 | Optimal für die Skalierung |

| Industrielle Ringmatrize | 10 | 15–30 | Beste Energieeffizienz pro Tonne |

Quellen: Leistungsangaben der Hersteller und Branchenübersichten. Der genaue Energieverbrauch hängt von der Zusammensetzung und der Effizienz der Produktionslinie ab.

13. Häufig gestellte Fragen (FAQs)

-

Kann ich faserreiches Futter wie Stroh für Rinder pelletieren?

Ja, Futterpelletierer sind für die Verdichtung von faserigen Materialien ausgelegt. Vorbehandlungen wie Zerkleinern und Hinzufügen einer Feuchtigkeitsquelle verbessern die Pelletqualität. Bei faserreichen Mischungen variieren Akzeptanz und Verdaulichkeit je nach Futtertyp und Alter der Tiere. -

Verändern Pellets die Nährstoffverfügbarkeit?

Durch Pelletierung kann die Verdaulichkeit von Stärke durch Gelatinierung verbessert werden, jedoch können hitzeempfindliche Vitamine dabei zerstört werden. Viele Mühlen sprühen die Pellets nach der Pelletierung bei Bedarf mit Vitaminen ein. -

Welche Wartungsarbeiten verkürzen die Lebensdauer der Maschine am meisten?

Der Einsatz abgenutzter Matrizen und Walzen, unzureichende Schmierung und das Eindringen von Fremdkörpern in den Zufuhrstrom sind die Hauptursachen für vorzeitigen Verschleiß. Regelmäßige Inspektionen und eine strenge Reinigung der Rohstoffe sind unerlässlich. -

Ist eine Dampfkonditionierung erforderlich?

Nicht immer, aber die Dampfbehandlung verbessert oft die Haltbarkeit und den Durchsatz der Pellets. Einige kleine Flachmatrizenanlagen arbeiten ohne Dampf, erzielen jedoch eine geringere Pellethärte. -

Wie groß sollte meine Pelletanlage für eine Herde von 200 Rindern sein?

Das hängt von der Futterration und der Fütterungsdauer ab. Eine grobe Schätzung wäre 0,2–1 t/Tag, wofür eine kleine Flachmatrizen- oder kleine Ringmatrizenanlage erforderlich wäre. Planen Sie etwas Spielraum für Spitzenbedarf ein. Führen Sie eine tägliche Tonnagerechnung durch, um die Größe zu optimieren. -

Welcher Pelletdurchmesser ist für junge Kälber am sichersten?

Für Kälber sind Pellets mit einer Größe von 2–4 mm üblich, um Erstickungsgefahr zu verringern und die Futteraufnahme zu fördern. -

Kann ich überschüssige Pellets als Produkt verkaufen?

Ja. Viele landwirtschaftliche Betriebe produzieren Futtermittel für Nachbarn oder lokale Märkte, aber vor dem kommerziellen Verkauf müssen die lokalen Vorschriften für die Zulassung und Kennzeichnung von Futtermitteln eingehalten werden. -

Wie reduziere ich Feinheiten im Endprodukt?

Optimieren Sie die Konditionierung, ersetzen Sie verschlissene Matrizen, fügen Sie bei Bedarf Bindemittel hinzu und sorgen Sie für eine ordnungsgemäße Kühlung und Handhabung. Führen Sie Feinanteile dem Mischer wieder zu. -

Sind Pellets wirtschaftlicher als Masche?

Pellets senken in der Regel die Transport- und Lagerkosten pro Nährstoffeinheit und können die Futterverwertung verbessern, aber die wirtschaftliche Bilanz hängt von den Energiekosten, der Kapitalamortisation und den Rohstoffpreisen ab. Führen Sie ein standortspezifisches Kostenmodell durch. -

Was eignet sich besser für die großtechnische Futtermittelproduktion: Flachmatrizen oder Ringmatrizen?

Ringmatrizensysteme eignen sich besser für den kontinuierlichen Betrieb mit hoher Kapazität und verbrauchen bei großem Maßstab weniger Energie pro Tonne. Flachmatrizen eignen sich besser für die kleine, intermittierende Produktion.

Abschließende Empfehlungen speziell für die Leser von LansonMachines

-

Beginnen Sie mit einer klaren Tonnage-Schätzung. für die nächsten fünf Jahre, bevor Sie ein Modell auswählen. Berücksichtigen Sie dabei auch einen Puffer für zusätzliche Nachfrage.

-

Pilotformulierungen auf einer kleinen Flachmatrizenanlage und die Aufnahme und Umwandlung bei einer Untergruppe von Tieren validieren, bevor große Kapitalinvestitionen getätigt werden.

-

Priorisieren Sie den Kundendienst und die Ersatzteillogistik Ihrer Lieferanten. beim Vergleich von Angeboten. Eine günstigere Maschine mit langsamer Ersatzteillieferung kann durch Ausfallzeiten höhere Kosten verursachen.

-

Verfahren zur Qualitätssicherung von Dokumenten (Beispielarchive, Matrix mit Konditionierungsrezepten und Ergebnissen), um die Fehlerbehebung zu beschleunigen und eine konsistente Leistung zu gewährleisten.

-

Echte Leistungsdaten anfordern für die genaue Zusammensetzung, die Sie verwenden möchten; die Angaben des Herstellers zum “Energieverbrauch pro Tonne” müssen unter Berücksichtigung Ihrer Futterzusammensetzung überprüft werden.