Para la producción a pequeña escala de pellets de serrín de madera, las máquinas de extrusión de pellets de tipo tornillo ofrecen un tamaño compacto, un menor gasto inicial y un rendimiento sólido cuando la materia prima se prepara correctamente para obtener el tamaño de partícula y el nivel de humedad adecuados; funcionan especialmente bien en contextos domésticos, agrícolas y de pequeñas plantas en los que la portabilidad, el funcionamiento sencillo y los bajos costes de funcionamiento son importantes. Las pruebas aportadas por fabricantes y unidades de campo demuestran que los modelos de extrusión por tornillo son una opción práctica para convertir residuos de madera en pellets de combustible de alta densidad cuando los usuarios siguen las rutinas recomendadas de preprocesamiento, selección de herramientas y mantenimiento.

Atributos clave

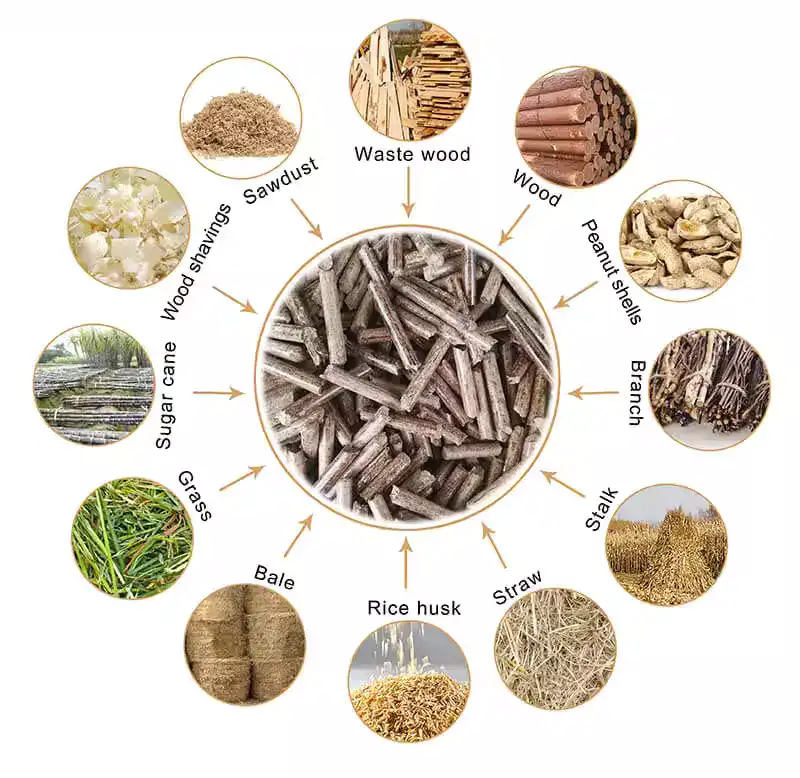

| Materia prima | Hierba, cáscara de arroz, serrín de madera, biomasa, paja,... | puntos clave de venta | Alta productividad |

| componentes básicos | Cojinete, Motor, Bomba, Engranaje, PLC, Otros, Motor, Presión... | tensión | 380v/50HZ |

| garantía | 1 año | informe de ensayo de maquinaria | Proporcionado |

| vídeo salida-inspección | Proporcionado | Diámetro del granulado (mm) | 6 - 12 |

| producción (kg/h) | 550 - 4200 kg/h | lugar de origen | Henan, China |

| potencia del motor (kw) | 18,5 kW | peso (kg) | 550 KG |

| marca | Lansonmachines | dimensión(1*w*h) | 1300*600*1500mm |

| Color | Demanda de los clientes | Talla | Demanda de los clientes |

| Capacidad | 300-400 kg/h | Sistema de control | PLC |

| Ventaja | Alta eficiencia productiva | Operación | 1-2 Trabajadores |

| Característica | Alta eficiencia Bajo coste | Marca de motor | Marca china famosa |

| Materia prima | Hierro y acero | Servicio posventa | Proporcionado |

1. Familias de máquinas y dónde encaja el tipo de tornillo

Las pequeñas peletizadoras utilizadas para el serrín de madera se dividen en tres grandes familias: las fábricas de troquel plano, las fábricas de troquel anular y las fábricas de extrusión por tornillo. Cada familia se orienta a diferentes rendimientos, flexibilidad de materias primas, perfiles de capital y regímenes de mantenimiento.

-

Las troqueladoras planas son habituales en los talleres domésticos y pequeños. Tienen un diseño compacto y un precio reducido. Estas máquinas prensan el material a través de los orificios de un disco plano fijo o giratorio. Pueden procesar una gran variedad de biomasa, pero suelen ofrecer una capacidad continua inferior a la de las unidades de troquel anular.

-

Las máquinas de troquelado anular aparecen en entornos medianos e industriales. Ofrecen una mayor capacidad y un funcionamiento continuo. La geometría de la matriz y la disposición de los rodillos las hacen eficientes para plantas de granulado de gran volumen.

-

Las máquinas de extrusión de tornillo comprimen la biomasa mediante un tornillo helicoidal alojado en un barril conformador. Las granuladoras de tornillo pequeñas son especialmente compactas, a menudo móviles, y pueden funcionar con motor eléctrico, motor de gasolina o grupo diésel. Pueden producir pellets huecos o sólidos en función del diseño de la matriz y los parámetros de funcionamiento. Sus ventajas incluyen una estructura sencilla, poco espacio ocupado y bajo precio de compra, aunque algunas piezas pueden desgastarse más rápidamente con materias primas abrasivas.

En el caso de los pelets a base de serrín y la producción a pequeña escala, los modelos de extrusión por tornillo representan un compromiso práctico: requieren menos superficie y menos sistemas auxiliares, y pueden integrarse en una línea de proceso mínima que quizá sólo necesite una trituradora y un equipo de transporte. Los listados de los fabricantes muestran unidades pequeñas que suelen producir desde un puñado de kilogramos por hora hasta unos cientos de kilogramos por hora, con múltiples opciones de accionamiento para su uso sin conexión a la red eléctrica.

2. Funcionamiento de las granuladoras de tornillo (mecánica y termodinámica)

2.1 Componentes mecánicos básicos

Una granuladora de extrusión de tornillo pequeño típica contiene estos elementos principales:

-

Tolva de alimentación y garganta dosificadora

-

Eje de tornillo helicoidal accionado por reductor y motor

-

Barril de moldeo o cámara comprimida revestida por un manguito de moldeo

-

Matriz de formación de pellets o placa de conformación a la salida

-

Conjunto de corte para el control de la longitud de los gránulos

-

Sistema de lubricación y rodamientos

-

Panel de control o simple encendido/apagado y control de velocidad

La rotación continua del tornillo transporta la materia prima hacia delante mientras aplica fuerzas de compresión y cizallamiento que aumentan la presión y la temperatura locales, lo que provoca que las partículas se consoliden y se aglutinen. En muchos casos, el tornillo tiene un paso variable; una reducción gradual del paso hacia la matriz aumenta la carga de compresión y favorece la densificación.

2.2 Comportamiento del material y fijación

El serrín de madera se adhiere mediante una combinación de compactación mecánica, reblandecimiento de la lignina inducido por el calor y calentamiento por fricción. La lignina se ablanda entre los 90 y los 150 grados Celsius, actuando como un adhesivo natural bajo presión. Garantizar que la materia prima alcance la humedad y la temperatura adecuadas es fundamental para una buena formación de pellets. Los pellets formados con una humedad demasiado baja suelen desmoronarse, mientras que una humedad excesiva hace que la compactación sea ineficaz e impone una energía de secado adicional.

2.3 Rodillos de tornillo frente a rodillos de compresión

Las extrusoras de husillo concentran la fuerza a lo largo del eje y utilizan el transporte volumétrico continuo, mientras que los sistemas de rodillos y troqueles utilizan la compresión radial mediante rodillos que presionan el material a través de los orificios de los troqueles. El diseño de tornillo ofrece un utillaje más sencillo y un menor coste inicial; las desventajas son el desgaste del tornillo y el cilindro al procesar materias primas abrasivas o contaminadas, y una menor capacidad máxima continua en comparación con las prensas industriales de anillo y matriz.

3. Materia prima: características del serrín, acondicionamiento y pretratamiento

3.1 Parámetros clave de las materias primas

Al preparar el serrín para la granulación, mida y controle estas variables:

-

Distribución granulométrica: el objetivo es una dimensión media de las partículas inferior a 3 milímetros; los finos ayudan a ligar, las virutas grandes reducen la densidad.

-

Contenido de humedad: el intervalo de trabajo recomendado suele estar entre el 10 y el 18 por ciento en peso para muchas especies de madera; objetivo cercano al 12-15 por ciento para las unidades de extrusión por tornillo para equilibrar la lubricación y la activación de la lignina.

-

Contaminantes: piedras, fragmentos metálicos, plásticos y parches húmedos aceleran el desgaste y reducen la calidad del granulado. Los separadores magnéticos y el cribado son etapas estándar del preprocesamiento.

-

Densidad aparente: las densidades aparentes bajas pueden reducir la consistencia de la alimentación; el acondicionamiento con molienda a martillo o en copos mejora la fluidez.

3.2 Equipos de pretratamiento

Las plantas pequeñas suelen incluir las siguientes máquinas pequeñas:

-

Molino de martillos o trituradora de madera para reducir el tamaño de las astillas a serrín

-

Unidad de secado (secador de cinta o giratorio) si la humedad de la materia prima supera el intervalo de trabajo.

-

Tamices y cribas para separar partículas de gran tamaño y contaminantes

-

Transportador de tornillo o pequeño alimentador neumático para dosificar el material en el granulador

Un flujo compacto podría combinar una trituradora, un transportador de tornillo y la granuladora. Si la materia prima procede de talleres de carpintería, el cribado y la separación de metales son pasos prioritarios para proteger las herramientas.

3.3 Aditivos y aglutinantes

A menudo, el serrín de madera puro produce pellets aceptables debido a la lignina natural. En algunos casos, la adición de pequeñas fracciones (1-3%) de almidón, melaza o aceite vegetal mejora la durabilidad, el comportamiento de ignición o la estabilidad calorífica de los pellets. El uso de aditivos debe ajustarse a las especificaciones locales del combustible y a la normativa sobre emisiones.

4. Especificaciones técnicas y tablas de selección para unidades pequeñas

A continuación encontrará tablas que le ayudarán a comparar modelos y a elegir un candidato en función del rendimiento, la potencia, el diámetro del granulado y el uso previsto. Las cifras son representativas; consulte las hojas de datos del fabricante para obtener cifras precisas.

Tabla 1: Gama técnica típica de granuladoras de tornillo pequeñas

| Parámetro | Valores típicos de las unidades pequeñas |

|---|---|

| Rendimiento (nominal) | De 20 a 500 kg por hora |

| Entrada de energía eléctrica | De 2 a 30 kW |

| Diámetro del pellet | 4, 6, 8, 10, 12 mm seleccionables |

| Longitud de la pastilla | ajustable, de 3 a 30 mm |

| Ventana de humedad de la materia prima | Se recomiendan de 10% a 18% |

| Opciones de accionamiento | Motor eléctrico, motor diésel, motor de gasolina, toma de fuerza |

| Piezas de desgaste primarias | Eje del husillo, camisa del cilindro, placa perforada, cortadores |

| Peso de la máquina | De 150 a 1200 kg según el modelo |

| Nivel de ruido | 75 a 95 dB típicos a 1 m (según el modelo) |

Fuente: resúmenes de los fabricantes y catálogos de pequeñas unidades.

Tabla 2: Comparación: extrusión-tornillo frente a matriz plana frente a matriz-anillo (lente pequeña)

| Criterio | Extrusión por tornillo | Troquel plano | Troquel anular |

|---|---|---|---|

| Coste de capital típico a pequeña escala | Bajo | Bajo a medio | Más alto |

| Rendimiento continuo para unidades pequeñas | Bajo a medio | Bajo a medio | Media a alta |

| Flexibilidad de las materias primas | Moderado | Alta | Alta |

| Facilidad de mantenimiento | Moderado | Alta | Baja |

| Sensibilidad al desgaste de las herramientas | Moderado-alto | Moderado | Bajo-medio |

| Uso móvil o fuera de la red | Bien | Bien | Limitado |

| Potencial de densidad de pellets | Medio | Medio | Alta |

| Recomendado para uso doméstico/agrícola | Sí | Sí | Condicional |

Esta comparación pone de manifiesto que las unidades de tornillo brillan por su sencillez y movilidad, mientras que las de anillo ofrecen los pellets más densos para plantas de mayor tamaño.

5. Ejemplos de flujos de procesos y diseños de minicentrales

5.1 Flujo minimalista de procesos domésticos y agrícolas

Trituradora o molino de martillos → tolva pequeña → granuladora de tornillo sinfín → bandeja de refrigeración o tolva → contenedor de almacenamiento. Esta disposición conviene a los usuarios que aceptan la producción intermitente y la manipulación por lotes. Si la humedad es alta, incluya un paso de secado sencillo entre la trituradora y la peletizadora.

5.2 Pequeña unidad comercial (semicontinua)

Secador → molino de martillos → criba vibratoria y separador magnético → transportador de tornillo sinfín → granuladora de extrusión de tornillo sinfín → enfriador de pellets (contracorriente o ambiente) → tamizadora → estación de ensacado. Añadir un pequeño paso de enfriamiento mejora la vida útil de los pellets y reduce las partículas finas superficiales.

5.3 Ejemplos de escenarios de capacidad

-

Afición doméstica: una sola granuladora pequeña (motor de 2-6 kW), producción de 20-60 kg/h.

-

Granja: pequeña línea integrada con trituradora y secadora, producción 100-300 kg/h.

-

Microcomercial: línea de dos máquinas con automatización básica, producción de 300-800 kg/h.

6. Métricas de rendimiento, indicadores de calidad de los pellets y métodos de ensayo

La evaluación de los pellets requiere parámetros objetivos:

-

Densidad aparente (kg/m³): una mayor densidad mejora la eficacia del transporte y la duración de la combustión.

-

Durabilidad o resistencia a la abrasión: medida mediante ensayos de volteo; indica la integridad mecánica durante la manipulación.

-

Contenido de humedad (%): una menor humedad mejora la estabilidad de almacenamiento.

-

Poder calorífico (MJ/kg): depende de la especie y de los aditivos. Los valores caloríficos típicos de los pellets de madera oscilan entre 16 y 19 MJ/kg para muchas maderas duras.

-

Contenido en cenizas (%): residuos tras la combustión; se prefiere un bajo contenido en cenizas.

-

Porosidad y fragmentación del pellet: relación con la velocidad de combustión y las pérdidas por manipulación.

Las pruebas sencillas in situ incluyen la medición de la densidad aparente llenando un recipiente medido, y una prueba de durabilidad utilizando un pequeño tambor o tarro giratorio para simular la manipulación. Para los informes formales, las normas de laboratorio, como las normas ENplus o ASTM para pellets, detallan los métodos de ensayo de durabilidad y cenizas.

7. Lista de comprobación de la instalación, la puesta en servicio y la formación del operario

7.1 Lista de comprobación de la instalación de la unidad de granulado de tornillo pequeño

-

Cimientos o soportes de suelo sólidos y nivelados; puntos de atornillado si se recomienda

-

Dimensionamiento y protección adecuados de la alimentación eléctrica; compruebe el tipo de arrancador del motor.

-

Verificación de la alineación de correas trapezoidales, cadenas o acoplamientos de cajas de cambios

-

Geometría de alimentación de la tolva y guardas instaladas

-

Medidas de extracción, ventilación y control del polvo.

7.2 Etapas de la puesta en servicio

-

Haga funcionar en seco el motor y la caja de engranajes con el recorrido de alimentación vacío para confirmar la rotación y los cojinetes.

-

Alimentar con pequeñas cantidades de serrín preparado; vigilar el par, la temperatura y el humo u olor.

-

Ajuste la velocidad del tornillo y la velocidad de alimentación para conseguir una extrusión estable y la densidad de granulado deseada.

-

Ajuste la velocidad y la posición de la cuchilla para obtener una longitud uniforme de los gránulos.

-

Registre el rendimiento de referencia: rendimiento, corriente del motor, densidad de pellets y niveles de ruido.

7.3 Aspectos esenciales de la formación de los operadores

Los operarios deben aprender prácticas de alimentación seguras, puntos de lubricación rutinarios, cómo cambiar piezas de troqueles y cortadoras, y procedimientos de apagado de emergencia. Haga hincapié en las políticas de detección y eliminación de metales para evitar daños catastróficos.

8. Mantenimiento rutinario, piezas de desgaste y fallos comunes con mitigación.

8.1 Principales piezas de desgaste

-

Eje del tornillo y aletas: el contacto con partículas abrasivas desgasta el perfil.

-

Camisas de cañón o de cámara de conformación: compromiso entre dureza y tenacidad.

-

Placa de la matriz: los orificios se abrirán con el tiempo y modificarán el diámetro/tolerancia del granulado.

-

Cuchillas y hojas de cizalla: requieren afilado periódico o sustitución.

8.2 Programa de mantenimiento preventivo

| Intervalo | Tarea |

|---|---|

| Diario | Comprobar los niveles de aceite, despejar la garganta de alimentación, inspeccionar la tolva en busca de puentes |

| Semanal | Inspeccionar la placa perforada y la cuchilla, medir la corriente del motor |

| Mensualmente | Comprobar el aceite de la caja de cambios, inspeccionar los rodamientos, apretar los tornillos |

| 6 meses | Sustituir la lubricación, comprobar la alineación, medir el grosor de desgaste de la matriz |

8.3 Fallos comunes y medidas correctoras

-

Vibración excesiva: compruebe el equilibrio del rotor y la distribución del avance; inspeccione los cojinetes.

-

Baja densidad del granulado: medir la humedad y la granulometría; ajustar el paso del tornillo o la velocidad de alimentación.

-

Sobrecalentamiento en la matriz: reducir la velocidad de alimentación o instalar refrigeración en el cilindro; verificar la ventilación adecuada.

-

Desgaste rápido de las matrices: inspeccionar en busca de contaminantes; instalar separadores magnéticos y mejorar el cribado.

9. Aspectos económicos: capital, costes de explotación, hipótesis de rendimiento, rendimiento de la inversión

9.1 Componentes del coste de capital de una línea pequeña

-

Peletera: De 1.000 a 20.000 USD según modelo y origen.

-

Trituradora/molino de martillos: 500 a 6.000 USD.

-

Secador (si es necesario): De 2.000 a 25.000 USD en función de la tecnología y la capacidad.

-

Transportadores, cribado y almacenamiento: De 500 a 8.000 USD.

-

Instalación y puesta en marcha: de 500 a 5.000 USD.

Los precios varían según el proveedor, las opciones personalizadas, el país de origen y el envío. Algunas unidades pequeñas importadas indican rangos de precios FOB que reflejan esta variabilidad.

9.2 Costes de explotación

-

Consumo de energía: electricidad de motores y equipos auxiliares o combustible para motores/secadoras.

-

Mano de obra: un operario para líneas pequeñas; personal adicional para plantas continuas.

-

Piezas de desgaste: los intervalos de sustitución de los troqueles y las cuchillas dependen de la limpieza de la materia prima.

-

Consumibles: lubricación, tamices, bolsas, suministros para palés.

9.3 Hipótesis de amortización simple (ejemplo)

Supongamos que la pequeña unidad produce 200 kg/día (operativa 250 días/año) = 50 toneladas/año. Si el valor al por mayor del pellet es de 150 USD por tonelada y el margen neto tras los costes de explotación es de 70 USD/tonelada, los ingresos netos anuales son de 3.500 USD. Si el coste de capital es de 8.000 USD, la amortización simple es de unos dos años, teniendo en cuenta los costes variables y las posibilidades de ampliación. La viabilidad real del proyecto debe tener en cuenta los precios locales del combustible, las subvenciones y los usos alternativos del serrín.

Estas cifras son ilustrativas. Los compradores deben preparar una hoja de cálculo detallada adaptada a la disponibilidad local de materias primas y a la demanda del mercado.

10. Consideraciones medioambientales, reglamentarias y de seguridad

10.1 Emisiones y calidad del aire

La producción de pellets puede generar polvo de madera y emisiones de partículas. Las líneas de procesamiento cerradas y los colectores de polvo básicos reducen la exposición de los trabajadores. En la combustión de pellets, las emisiones dependen de la especie, la humedad y el contenido de cenizas. Las normativas locales pueden exigir controles de emisiones para secadoras y trituradoras.

10.2 Riesgo de incendio y explosión

El polvo fino de madera forma una atmósfera explosiva en determinadas concentraciones. Las principales medidas de mitigación son la conexión a tierra de los equipos, la detección de chispas en el material seco, la limpieza periódica de la casa para evitar la acumulación y la ausencia de llamas en las zonas de producción.

10.3 Gestión de residuos y cenizas

Las cenizas de la combustión y los finos del cribado pueden reciclarse en lechos para animales, enmiendas hortícolas o depositarse en vertederos de acuerdo con la normativa local. Asegúrese de cumplir la legislación sobre manipulación de residuos.

10.4 Normas y certificación

Los programas de certificación, como ENplus para pellets de madera, establecen requisitos de humedad, finos y cenizas. Los pequeños productores que aspiran a mercados más amplios deben probar los productos para cumplir las especificaciones del comprador y las normas locales, en su caso.

11. Matriz de resolución de problemas (problemas comunes y soluciones)

Tabla 3: Referencia rápida para la resolución de problemas

| Problema | Causa probable | Acción |

|---|---|---|

| Los pellets se desmenuzan o tienen poca durabilidad | Humedad demasiado baja o partículas de pienso demasiado gruesas | Aumentar ligeramente la humedad, añadir finos o volver a moler la materia prima. |

| La máquina consume una corriente excesiva | Bloqueo en el troquel, avance excesivo o caja de engranajes desgastada | Parar la máquina, inspeccionar el troquel, ajustar la velocidad de avance, revisar la caja de engranajes |

| Sobrecalentamiento en la matriz | Humedad de alimentación elevada que provoca fricción, o refrigeración insuficiente | Disminuir la velocidad de avance, instalar refrigeración del cañón o inspeccionar la lubricación. |

| Longitud desigual de los gránulos | Cortador desalineado o desgastado | Ajustar la posición de la cuchilla, afilarla o sustituirla |

| Desgaste rápido de la matriz | Contaminantes o alto contenido abrasivo | Instalar separador magnético, cribar la materia prima, sustituir la matriz por una aleación más dura. |

| Exceso de polvo en el producto | Mala compactación o ligazón insuficiente | Ajustar la relación de compresión, reducir ligeramente la humedad, añadir aglutinantes si es aceptable. |

Estas correcciones son pragmáticas y están pensadas para una aplicación rápida por parte de operadores formados. La supervisión y el registro regulares reducen la recurrencia.

12. Consejos prácticos para un funcionamiento fiable a largo plazo

-

Lleve un registro diario de la producción, la corriente del motor, la calidad del granulado y las alarmas. Los datos de tendencias revelan fallos de evolución lenta.

-

Utilice una pequeña trampa magnética delante de la granuladora para eliminar los tacos, las virutas y los clavos de los residuos del taller.

-

Mantenga un pequeño stock de placas de troquelado y cortadores de repuesto del tamaño adecuado para el diámetro de granulado más común; el tiempo de inactividad por cambio es costoso.

-

Si la movilidad es importante, elija modelos accionados por motor con soportes de acoplamiento rápido y cubiertas protectoras para el almacenamiento en exteriores.

-

Pruebe nuevas materias primas a pequeña escala antes de comprometerse a una producción continua; las diferencias entre especies influyen en el poder calorífico y las cenizas.

13. Modelo de lista de comprobación del pliego de condiciones para la contratación pública

Cuando solicite presupuestos, incluya lo siguiente:

-

Rendimiento objetivo (kg/h y toneladas anuales)

-

Tolerancia deseada de diámetro y longitud del granulado

-

Materia(s) prima(s) y humedad prevista

-

Detalles de la fuente de alimentación (tensión, fase, disponibilidad in situ)

-

Propulsión prevista (eléctrica, diésel, gasolina, toma de fuerza)

-

Accesorios necesarios (trituradora, secadora, cinta transportadora, criba, refrigerador)

-

Plazos de garantía y recambios

-

Certificaciones y pruebas de calidad de los pellets

La inclusión de estos elementos agiliza la comparación entre proveedores y reduce los malentendidos sobre el alcance.

14. Anexo: Ejemplo de lista de materiales de una minicentral (muestra para 200 kg/h)

Cuadro 4: Ejemplo de lista de equipos y presupuesto (estimaciones aproximadas)

| Artículo | Ejemplo de especificación | Precio estimado (USD) |

|---|---|---|

| Molino de martillos | 15 kW, 100-300 kg/h | 1,000-3,500 |

| Secadora | Secador pequeño giratorio o de cinta (si es necesario) | 3,000-15,000 |

| Transportador de tornillo | 2-5 m de longitud | 300-1,000 |

| Molino de pellets de tornillo de extrusión | 15-22 kW, 100-300 kg/h | 2,000-8,000 |

| Enfriador | Refrigerador pequeño de contraflujo o ambiente | 800-3,000 |

| Criba vibratoria | Un solo mazo | 400-1,200 |

| Embolsado/envasado | Báscula y sellador | 600-2,000 |

| Instalación y puesta en marcha | Mano de obra y trabajos eléctricos | 500-3,000 |

| Inversión total aproximada | 8,000-36,700 |

Los precios varían mucho según el fabricante y la región. A menudo, los pequeños productores pueden comprar los equipos por fases para gestionar la tesorería.

15. Preguntas más frecuentes (FAQ)

1. ¿Qué diámetro de pellet debo elegir para la calefacción doméstica?

Los diámetros habituales para las estufas domésticas son de 6 u 8 mm. Los diámetros más pequeños se encienden con facilidad y pasan sin problemas a través de sinfines pequeños; selecciónelos según las recomendaciones del fabricante de la estufa.

2. ¿Puedo utilizar una granuladora de tornillo con un motor de gasolina?

Sí. Muchos fabricantes ofrecen variantes de propulsión de gasolina o diésel para uso fuera de la red. Asegúrese de que el acoplamiento RPM y la logística de suministro de combustible son correctos.

3. ¿Con qué frecuencia hay que cambiar el troquel?

El intervalo de mantenimiento depende de la limpieza de la materia prima y de las horas de funcionamiento; la sustitución típica para operaciones pequeñas puede oscilar entre cientos y miles de horas de funcionamiento. Controle el diámetro de los gránulos y cámbielo cuando cambie la tolerancia.

4. ¿Los pellets fabricados en máquinas pequeñas cumplen las normas comerciales?

Los pequeños productores pueden cumplir normas como ENplus si controlan la humedad, el tamaño de las partículas, las cenizas y la durabilidad. Se recomienda realizar pruebas en un laboratorio acreditado antes de la venta comercial.

5. ¿Qué grado de humedad es el ideal para el serrín antes de granularlo?

En el caso de muchas especies de madera, el objetivo debe estar entre el 12% y el 15% en las unidades de extrusión por tornillo. Este margen favorece el ablandamiento de la lignina y la compactación sin costes de secado excesivos.

6. ¿Puedo granular residuos agrícolas mezclados con serrín de madera?

Sí. Muchas peletizadoras pequeñas manipulan biomasa mezclada, aunque los materiales mezclados cambian las propiedades de las cenizas y la combustión. Es prudente realizar mezclas previas y pruebas.

7. ¿Qué medidas de seguridad debe tomar un pequeño operador?

Implemente el control del polvo, la conexión a tierra, la detección de chispas para secadoras, el mantenimiento regular de la casa y las paradas de emergencia. Formar al personal en los procedimientos de intervención en caso de incendio y de bloqueo y etiquetado.

8. ¿Por qué mis pellets están polvorientos después de la producción?

Las posibles causas son una compresión insuficiente, un alto contenido en finos o una humedad incorrecta. Regrind partículas de gran tamaño, ajustar la velocidad de alimentación, y considerar el templado del material para alcanzar la ventana de humedad adecuada.

9. ¿Cuál es la eficiencia energética de las granuladoras de tornillo?

La eficiencia varía. Las unidades pequeñas suelen consumir entre 20 y 100 kWh por tonelada, incluidos los equipos auxiliares, dependiendo de la trituradora, el secador y la máquina concreta. Optimizar la humedad y el tamaño de las partículas reduce el consumo de energía.

10. ¿Son deseables los perdigones de centro hueco?

Los pellets con núcleo hueco, producidos por algunas matrices de extrusión de tornillo, ofrecen un encendido más rápido y a veces se prefieren cuando se necesita una combustión rápida; los núcleos huecos reducen la masa por pellet y alteran el perfil de combustión. Su uso depende del uso final y del diseño de la estufa.

16. Observaciones finales

Las pequeñas granuladoras de tornillo sinfín ofrecen una vía accesible para convertir los residuos de madera en un producto combustible útil y almacenable. Destacan cuando las prioridades son la movilidad, la instalación sencilla y un capital modesto. Para obtener buenos resultados es necesario prestar especial atención a la preparación de la materia prima, la selección de la máquina y el mantenimiento preventivo. Aplicando prácticas de seguridad conservadoras y adaptando el modelo adecuado a los objetivos de producción, los pequeños operadores pueden crear un suministro fiable de pellets para calefacción o venta local.