Construir un funcional máquina de pellets de madera requiere crear un entorno de alta presión en el que la biomasa suelta se fuerza a través de una matriz metálica para formar cilindros de combustible densos. El proceso se basa completamente en la fricción y la presión para calentar la lignina que se encuentra de forma natural en la madera a aproximadamente 80 °C a 100 °C. A esta temperatura, la lignina crea un pegamento natural que une el serrín sin necesidad de adhesivos externos. Para lograrlo en casa o en un entorno industrial, es necesario construir un sistema de transmisión capaz de proporcionar un par elevado a bajas velocidades, junto con un conjunto de matriz y rodillo fabricado en acero aleado endurecido. El factor crucial no es solo la potencia del motor, sino también la relación de compresión de la matriz, que debe coincidir con la densidad específica de la materia prima. Si la relación de compresión es incorrecta, la máquina producirá polvo suelto o quemará la madera en lugar de formar pellets.

Comprender la anatomía técnica de una peletizadora

Antes de cortar metal o soldar marcos, debe comprender la interacción entre el sistema de accionamiento y la cámara de peletización. Una máquina peletizadora no es simplemente una trituradora. Es una unidad de densificación.

El sistema de transmisión

El corazón de la máquina es la transmisión. No se puede conectar un motor directamente al eje de peletización porque la velocidad es demasiado alta y el par es demasiado bajo.

Para una peletizadora de matriz plana, se necesita una caja de cambios o un reductor. Un motor estándar de 1450 RPM debe reducirse a una velocidad del eje de aproximadamente 100 a 200 RPM. Esta reducción multiplica el par motor. Es imprescindible un par elevado para forzar los rodillos sobre la materia prima y empujarla a través de los orificios de la matriz. Muchos aficionados al bricolaje utilizan el diferencial trasero de un camión o coche desguazado. Este actúa como una robusta caja de cambios de 90 grados capaz de soportar una tensión considerable.

La cámara de peletización

Esta zona contiene la matriz (una placa metálica plana con orificios) y los rodillos. Los rodillos se sitúan sobre la matriz. Cuando el eje central gira, los rodillos rotan alrededor de la superficie de la matriz. La fricción entre el rodillo y la matriz captura la materia prima. La geometría aquí es fundamental. La separación entre el rodillo y la matriz debe ser ajustable, normalmente entre 0,1 mm y 0,3 mm. Una separación mayor que esta impide la acumulación de presión. Una separación menor provoca el desgaste del metal contra el metal.

Materiales y metalurgia

No se puede utilizar acero dulce para el troquel. La naturaleza abrasiva del serrín, combinada con el calor intenso, destruirá el acero dulce en cuestión de horas.

Lanson utiliza acero aleado 20CrMnTi o 40Cr para los troqueles, que luego se procesan mediante tratamiento térmico al vacío. Para una construcción casera, debe utilizar acero con alto contenido de carbono. La perforación de miles de agujeros requiere precisión. Los agujeros deben estar avellanados en el lado de entrada para canalizar el material. El interior del agujero requiere un acabado espejo para reducir la resistencia.

La importancia crítica de la relación de compresión (CR)

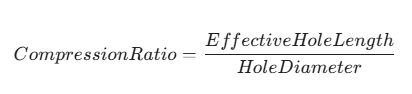

La mayoría de las máquinas de pellets caseras fallan porque el constructor ignora la relación de compresión. La relación de compresión es la relación entre la longitud efectiva del orificio en la matriz y el diámetro del orificio.

Fórmula:

Si desea fabricar pellets de 6 mm y su madera es blanda (como el pino), es posible que necesite una relación de compresión de 1:5. Esto significa que el grosor del orificio debe ser de 30 mm. Las maderas duras, como el roble, requieren una relación de compresión más alta, a menudo alrededor de 1:6 o 1:7, para generar suficiente calor para activar la lignina.

Cálculo de la proporción correcta

Si la cuchilla es demasiado fina, la madera pasa demasiado rápido. No se calentará. El resultado será un montón de polvo suelto.

Si el troquel es demasiado grueso, la resistencia es demasiado alta. La madera se quemará dentro del orificio y bloqueará la máquina. Esto se denomina “atascamiento”.”

Los fabricantes industriales como Lanson personalizan el CR en función de la materia prima específica del cliente. Para una construcción DIY, generalmente hay que adivinar o probar múltiples matrices, lo que resulta caro y lleva mucho tiempo.

Proceso de construcción paso a paso

En esta sección se describe la fabricación de una peletizadora de matriz plana utilizando piezas accesibles.

Paso 1: Fabricación del bastidor y la base

La estabilidad es fundamental. La vibración generada durante la peletización es intensa.

-

Utilice acero de canal en C de alta resistencia para el bastidor base.

-

Asegúrese de que los puntos de montaje del motor y la caja de cambios estén perfectamente nivelados.

-

Cualquier desalineación aquí provocará que el acoplamiento se rompa bajo carga.

-

Suelde completamente todas las juntas. Las soldaduras por puntos se romperán durante el funcionamiento.

Paso 2: Modificación del diferencial trasero

Si utiliza un diferencial de coche:

-

Bloquee los engranajes del diferencial. Lo que se quiere es que el eje de entrada gire los ejes directamente sin acción diferencial.

-

Monte el diferencial verticalmente. El eje de entrada se conecta al motor (mediante poleas). Uno de los ejes apunta hacia arriba para accionar el conjunto de peletización. El otro eje debe cortarse o taparse.

-

Selle la carcasa para evitar fugas de aceite en esta orientación vertical.

Paso 3: Fabricación del conjunto del rodillo

El casquillo del rodillo necesita ranuras para agarrar la biomasa. Los rodillos lisos resbalarán sobre el serrín.

-

La máquina realiza ranuras o hendiduras en la superficie del rodillo.

-

Instale rodamientos cónicos de alta resistencia dentro de las carcasas de los rodillos. Estos rodamientos soportan cargas tanto radiales como axiales.

-

El eje que sostiene los rodillos debe permanecer fijo (en algunos diseños) o girar (en otros). En un diseño estándar de troquel plano de bricolaje, el troquel suele estar fijo mientras que los rodillos giran.

Paso 4: La tolva y la cortadora

-

Fabrique una tolva en forma de embudo con chapa metálica. Debe alimentar el material directamente al centro de la matriz.

-

Instale una “cortadora” o un cuchillo cortador debajo del troquel. Cuando los gránulos se extruyen, cuelgan hacia abajo. El cuchillo giratorio los corta a la longitud deseada. Sin un cuchillo, los gránulos se vuelven demasiado largos y se rompen de forma irregular.

Preparación de la materia prima: la variable oculta

Se puede construir una máquina mecánicamente perfecta y aun así no conseguir fabricar pellets. La química de la madera es la variable.

Control del contenido de humedad

La biomasa debe contener una humedad comprendida entre 12% y 15%.

-

Por debajo de 10%: El material está demasiado seco. Provoca una fricción excesiva y bloquea la matriz.

-

Por encima de 18%: El material está demasiado húmedo. La humedad se convierte en vapor dentro del orificio del troquel. Este vapor se expande y “revienta” el gránulo al salir del troquel.

Consistencia del tamaño de las partículas

El serrín que se introduce en la máquina debe ser más pequeño que el diámetro del pellet que se desea fabricar. Si se fabrican pellets de 6 mm, las partículas de serrín deben tener un tamaño de 5 mm o menos. Las virutas grandes perturban la zona de compresión. Se necesita un molino de martillos para triturar la madera antes de peletizarla.

Comparación: Construcción DIY frente a máquinas profesionales Lanson

Es fundamental reconocer la diferencia entre un proyecto de garaje y un activo de producción.

Tabla 1: Estándares industriales DIY frente a Lanson

| Característica | Equipo casero / DIY | Serie Profesional Lanson |

| Material del troquel | Acero dulce o chapa de chatarra | Acero aleado (20CrMnTi) + Tratamiento térmico al vacío |

| Tolerancias | +/- 1,0 mm (medido a mano) | +/- 0,02 mm (mecanizado con CNC) |

| Vida útil del motor | Depende de las piezas utilizadas. | Motores Siemens/WEG de grado industrial |

| Lubricación | Pistola de engrase manual | Sistema automático de circulación de aceite |

| Salida | 10-50 kg/hora (inconsistente) | 500 kg – 20 toneladas/hora (continuo) |

| Seguridad | Mínimo | Protección contra sobrecargas y paradas de emergencia |

Lanson Las máquinas utilizan un diseño de matriz anular vertical en nuestros modelos avanzados. Esto permite que la gravedad alimente el material de manera uniforme. Las máquinas de bricolaje son casi exclusivamente de tipo matriz plana, ya que las matrices anulares son imposibles de fabricar sin un centro CNC de 5 ejes.

Caso práctico: Actualización de «hágalo usted mismo» a industrial

Perfil del cliente: GreenEco Biomass Ltd.

Ubicación: Oregón, EE. UU.

Plazo: febrero de 2023 - agosto de 2023

El reto:

El fundador de GreenEco intentó ampliar la producción utilizando un conjunto de cuatro molinos de pellets caseros. Estas unidades se construyeron utilizando diferenciales de camiones y bastidores soldados. En febrero de 2023, los costes de mantenimiento eran insostenibles. Las máquinas requerían la sustitución de los cojinetes cada 40 horas de funcionamiento. Además, la densidad de los pellets variaba considerablemente. Los clientes se quejaban de que los pellets se desmoronaban durante el transporte.

La solución Lanson:

GreenEco se puso en contacto con Lanson en marzo de 2023. Analizamos su materia prima, que era una mezcla de serrín de abeto Douglas y cedro rojo. El alto contenido en resina de la madera blanda requería una relación de compresión específica que los moldes caseros no podían mantener.

Instalamos una sola peletizadora de matriz anular Lanson L-508. Esta unidad sustituyó a las cuatro máquinas de fabricación propia.

Los resultados (datos de agosto de 2023):

-

Salida: Aumentó de 300 kg/hora (bricolaje combinado) a 1,5 toneladas/hora.

-

Energía: El consumo de electricidad se redujo en 351 TP3T por tonelada de pellets producida.

-

Trabajo: Se redujo de dos operadores a tiempo completo que supervisaban las máquinas a un supervisor a tiempo parcial.

-

Calidad: El índice de durabilidad de los pellets (PDI) aumentó de 88% a 97,5%.

Este caso demuestra que, si bien comprender cómo fabricar una máquina de pellets de madera es instructivo, la viabilidad comercial requiere precisión industrial.

Compatibilidad y proporciones de los materiales

Las diferentes maderas requieren diferentes especificaciones de troqueles. La siguiente tabla proporciona datos para seleccionar la configuración adecuada.

Tabla 2: Directrices para la compresión de biomasa

| Materia prima | Dureza | Relación de compresión recomendada | Notas |

| Pino / Abeto | Suave | 1:5 – 1:5,5 | El alto contenido en lignina facilita la unión. |

| Roble / Haya | Duro | 1:6 – 1:7 | Requiere una presión más alta para adherirse. |

| Paja / Hierba | Muy suave | 1:8 – 1:9 | A menudo es necesario añadir un aglutinante (aceite o almidón). |

| Bambú | Muy difícil | 1:6.5 | Extremadamente abrasivo para la matriz. |

Solución de problemas comunes en la fabricación

Cuando construyes tu propia máquina, te conviertes en el técnico de reparación. A continuación, te presentamos los fallos más frecuentes y sus soluciones.

Tabla 3: Guía de resolución de problemas

| Síntoma | Causa probable | Medida correctiva |

| No salen bolitas. | El troquel está obstruido o el troquel nuevo no está rodado. | Taladre los agujeros. Pula los agujeros con una mezcla de aceite, arena y serrín. |

| Los pellets son quebradizos. | El contenido de humedad es demasiado bajo o la presión es insuficiente. | Añada agua a la mezcla. Compruebe el espacio entre el rodillo y la matriz. |

| Los pellets están hinchados/agrietados. | El contenido de humedad es demasiado alto. | Secar la materia prima. Reducir la humedad por debajo de 15%. |

| La máquina vibra violentamente. | Los cojinetes están desgastados o el conjunto está desequilibrado. | Equilibrar el eje principal. Comprobar las soldaduras del bastidor base. |

| El motor se cala. | La carga es demasiado alta o hay un bloqueo. | Reduzca la velocidad de avance. Compruebe si han entrado residuos metálicos en la cámara. |

El papel del tratamiento térmico en la longevidad de las matrices

Un proceso que no se puede replicar fácilmente en el garaje de una casa es el tratamiento térmico.

Cuando Lanson fabrica una matriz, la mecanizamos mientras el acero está “blando”. Una vez perforados los miles de orificios, la matriz se introduce en un horno. Se calienta a temperaturas extremas y luego se enfría rápidamente. Esto cambia la estructura molecular del acero, haciéndolo increíblemente duro.

Un troquel de fabricación casera hecho de acero estándar desgastará los orificios en cuestión de días. Los orificios adquirirán forma ovalada. Esta pérdida de geometría destruye la relación de compresión. La máquina dejará de fabricar pellets y comenzará a producir polvo. Si está construyendo una máquina, a menudo es más inteligente comprar un troquel y un juego de rodillos prefabricados y tratados térmicamente a un proveedor que intentar perforarlos usted mismo.

Consideraciones de seguridad

Las máquinas de pellets son peligrosas. Implican pesos giratorios pesados y un par motor elevado.

-

Pasadores de seguridad: Incorpore un pasador de seguridad en su línea de transmisión. Si un perno o una piedra caen en la matriz, la máquina se atascará. Sin un pasador de seguridad, el par torcerá el eje principal o quemará el motor. El pasador se rompe para salvar la máquina.

-

Calor: El cabezal alcanza temperaturas superiores a 90 °C. No lo toque durante el funcionamiento.

-

Polvo: El polvo de madera es explosivo. Asegúrese de que su espacio de trabajo tenga una ventilación adecuada.

Conclusión y pasos futuros

La construcción de una máquina de pellets de madera es un complejo reto de ingeniería que implica metalurgia, mecánica de transmisión y termodinámica. Aunque los aficionados a las manualidades a pequeña escala pueden fabricarla ellos mismos, las limitaciones en cuanto a tolerancia y dureza de los materiales suelen restringir la producción y la longevidad. Para las empresas que desean producir combustible para la venta o para calefacción a gran escala, confiar en maquinaria profesional garantiza la consistencia.

Lanson Se especializa en convertir los residuos de biomasa en valor. Entendemos los matices de las relaciones de compresión y la durabilidad de los accionamientos.

¿Desea que nuestro equipo de ingenieros calcule la relación de compresión exacta necesaria para su materia prima específica? Póngase en contacto con nosotros hoy mismo para obtener un análisis gratuito del material.

Preguntas más frecuentes (FAQ)

1. ¿Puedo utilizar el motor de una lavadora para una peletizadora?

No. Los motores de las lavadoras generalmente carecen del par motor necesario para la peletización. Están diseñados para alta velocidad y baja resistencia. Una peletizadora necesita un motor industrial de alto par motor, normalmente trifásico, con una potencia que oscila entre 5 CV y 50 CV, dependiendo del tamaño.

2. ¿Necesito añadir pegamento o aglutinantes a la madera?

Por lo general, no. La madera contiene lignina. Cuando se comprime y se calienta, la lignina se vuelve fluida y actúa como un pegamento natural. Sin embargo, en el caso de materiales con bajo contenido en lignina (como la paja o la madera vieja y seca), añadir una pequeña cantidad de aceite vegetal o almidón puede facilitar el proceso.

3. ¿Cuánto tiempo dura un molde casero?

Si está fabricado con acero dulce sin tratamiento térmico, un troquel puede durar entre 10 y 50 horas de funcionamiento. Un troquel profesional de acero aleado con tratamiento térmico de Lanson puede durar entre 800 y 2000 horas, dependiendo de la abrasividad de la materia prima.

4. ¿Por qué se deshacen mis pellets?

Por lo general, se trata de un problema de humedad. Si la madera está demasiado seca, no se adherirá. Si la relación de compresión de su matriz es demasiado baja para el tipo de madera, no se generará la presión suficiente para activar la lignina.

5. ¿Cuál es la mejor velocidad de rotación (RPM) para una máquina peletizadora de matriz plana?

La velocidad de rotación del troquel o del rodillo debe estar normalmente entre 100 y 300 RPM. Las velocidades superiores a estas generan una fuerza centrífuga y un calor excesivos, lo que puede quemar los gránulos antes de que se formen.

6. ¿Puedo peletizar astillas de madera húmedas?

No. Primero debe secar las astillas de madera. El contenido de humedad debe ser inferior a 15%. La madera húmeda creará presión de vapor dentro del molde, lo que provocará que los pellets exploten y se conviertan en material suelto al salir.

7. ¿Cuánto cuesta construir una máquina de pellets casera?

Si reciclas piezas (chatarra, diferenciales de coches usados, motores de segunda mano), podrías construir una por entre $500 y $1000. Sin embargo, comprar componentes nuevos, especialmente la matriz y los rodillos, elevará el coste por encima de $2000, momento en el que resulta más viable comprar una pequeña máquina básica.

8. ¿Cuál es la diferencia entre una matriz plana y una matriz anular?

Una máquina de troquel plano presiona el material verticalmente a través de una placa horizontal. Es más sencilla y adecuada para usos a pequeña escala. Una máquina de troquel anular hace girar un anillo vertical y unos rodillos presionan el material hacia fuera. Las máquinas de troquel anular (como Lanson Los modelos industriales son más eficientes energéticamente y duraderos para la producción comercial a gran escala.

9. ¿Cómo se estrena un troquel nuevo?

Un troquel nuevo presenta arañazos microscópicos en el interior de los orificios. Debe hacer pasar una mezcla de aceite, arena fina y serrín por la máquina durante 30-60 minutos. Esto pulirá los orificios. Si omite este paso, es probable que la máquina se atasque inmediatamente.

10. ¿Puedo mezclar diferentes tipos de madera?

Sí, pero hay que tener cuidado. Mezclar roble duro con pino blando cambia la densidad media. Debe mezclarlos bien antes de la etapa del molino de martillos para garantizar que entre una mezcla homogénea en la peletizadora. Las mezclas inconsistentes provocan longitudes de pellets desiguales y sobrecargas en el motor.