Un poisson flottant machine à fabriquer des granulés d'alimentation est l'équipement central pour la production de granulés aquacoles flottants qui favorisent une meilleure gestion de l'alimentation, un meilleur taux de conversion alimentaire et une pollution moindre des bassins ; choisissez un type de machine en fonction de la capacité requise, de la qualité des granulés et du budget, tout en optimisant la formule et les paramètres de traitement afin de garantir la durée de flottabilité, la stabilité des nutriments et l'efficacité opérationnelle.

1. Qu'est-ce qu'une machine à fabriquer des granulés flottants pour poissons et pourquoi est-elle importante ?

Une machine à fabriquer des granulés flottants pour poissons, souvent appelée extrudeuse d'aliments flottants ou granuleuse d'aliments aquatiques, transforme les ingrédients broyés et mélangés en granulés qui flottent sur l'eau pendant une période contrôlable. Les aliments flottants permettent une alimentation visuelle, une alimentation par étapes et un contrôle plus facile des déchets, ce qui améliore l'efficacité alimentaire et réduit les dommages causés à la qualité de l'eau dans de nombreux systèmes aquacoles. Les principaux fournisseurs proposent des systèmes de type sec et de type humide (conditionnés à la vapeur) qui répondent aux besoins des petites exploitations agricoles comme des usines industrielles.

2. Principaux types de machines et leurs différences

Deux familles de machines dominent le marché :

Extrudeuses monovis de type sec

Ils sont compacts, économes en énergie et souvent privilégiés pour les petites et moyennes exploitations agricoles. Ils fonctionnent par cisaillement mécanique, chaleur de friction et chauffage électrique du baril pour produire des granulés expansés qui flottent sans vapeur externe. Les systèmes de type sec sont plus faciles à utiliser et moins coûteux à l'achat.

Extrudeuses de type humide (à vapeur)

Les systèmes de type humide utilisent un pré-conditionneur qui ajoute de la vapeur et de l'humidité avant l'extrusion. Cela permet une meilleure gélatinisation de l'amidon et une meilleure dénaturation des protéines, créant ainsi des granulés avec une excellente cuisson interne, une surface plus lisse et des temps de flottation plus longs. Ces systèmes sont utilisés dans les grandes usines commerciales d'aliments pour poissons et nécessitent une source de vapeur et un investissement légèrement plus élevé.

Moulins à granulés à matrice annulaire

La technologie à matrice annulaire est couramment utilisée pour les granulés coulants ou semi-flottants et pour la granulation à haut rendement. Bien qu'elle ne soit pas la norme pour les granulés flottants hautement expansés, certains systèmes à matrice annulaire optimisés pour les aliments aquatiques peuvent produire des granulés semi-flottants offrant une bonne durabilité.

3. Composants principaux et caractéristiques techniques

La plupart des systèmes de production d'aliments flottants comprennent les équipements et les choix de conception suivants :

-

Broyeur à marteaux ou broyeur: réduit les ingrédients bruts à une taille de particules homogène pour un mélange uniforme.

-

Mélangeur: assure une répartition homogène des ingrédients secs, des huiles et des additifs.

-

Pré-conditionneur (pour types humides): contrôle l'humidité, la température et le temps de séjour pour une cuisson partielle.

-

Extrudeuse/expandeuse ou granulatrice: le cœur de la machine où le cisaillement, la pression et la chaleur transforment les particules en granulés. Pour les extrudeuses, la géométrie de la vis, le rapport longueur/diamètre et les zones de chauffage du cylindre sont essentiels.

-

Matrice et découpeur: régler le diamètre et la longueur des granulés ; le matériau de la matrice et le profil des trous influent sur le frottement et l'expansion.

-

Séchoir et refroidisseur: éliminer l'excès d'humidité et stabiliser les granulés afin d'obtenir la teneur en eau et la dureté souhaitées.

-

Enduiseuse ou tambour: applique des huiles, des attractifs, des vitamines ou des enrobages aromatiques sans altérer la structure des granulés.

-

Tamis et emballage: tailles et emballages du produit final.

La conception est importante : les pièces en contact avec les aliments doivent être en acier inoxydable de qualité alimentaire, les roulements et les joints doivent résister à la chaleur et à l'humidité, et les commandes doivent permettre des réglages précis de la vitesse, de la température et du débit d'alimentation.

4. Matières premières, formulations et leur incidence sur la flottabilité

Le comportement flottant n'est pas uniquement déterminé par la machine ; la formulation joue un rôle majeur.

Principaux groupes de matières premières

-

Glucides: le maïs, le blé, le riz et les aliments riches en amidon gonflent lorsqu'ils sont gélatinisés.

-

Protéines: farine de poisson, farine de soja, farine de viande et d'os ou concentrés de protéines végétales. Le type de protéines influence la digestibilité et l'intégrité structurelle.

-

Graisses et huiles: ajouté après extrusion pour améliorer la densité énergétique et l'appétence. Une quantité excessive d'huile réduit l'expansion et peut raccourcir la durée de flottabilité.

-

Liants et additifs: le gluten de blé, les amidons gélatinisés ou les liants synthétiques améliorent la durabilité des granulés. Les antioxydants protègent les graisses.

Stratégies de formulation pour obtenir la flottabilité

-

Augmenter la fraction d'amidon gélatinisable et contrôler l'humidité et le cisaillement pendant l'extrusion afin de piéger le gaz et créer une matrice expansée.

-

Utilisez des niveaux de graisse modérés dans le mélange et ajoutez des huiles de finition après séchage afin d'éviter la plastification des granulés pendant l'expansion.

-

Tenez compte du rapport protéines/amidon et ajoutez des liants pour conserver la dureté sans densité excessive.

-

Ajustez la taille des particules : un broyage très fin peut densifier excessivement la pâte ; une distribution équilibrée de la taille des particules produit généralement la meilleure expansion.

Conseil pratique : réalisez de petits lots tests et mesurez le temps de flottation et la stabilité dans l'eau avant de passer à la production à grande échelle.

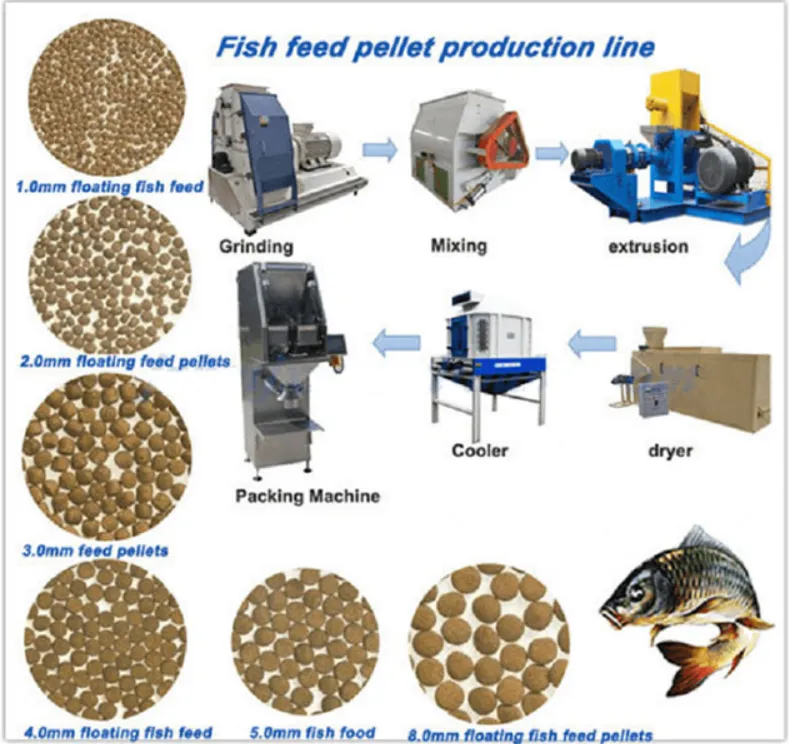

5. Processus de production étape par étape (avec organigramme)

Étapes typiques de la production de granulés flottants :

-

Réception et contrôle des matières premières

-

Broyage pour obtenir la taille de particules souhaitée

-

Pesage et mélange d'ingrédients secs

-

Pré-conditionnement (type humide) ou alimentation directe (type sec)

-

Extrusion ou granulation à travers une filière et un couteau

-

Séchage pour atteindre le taux d'humidité souhaité

-

Refroidissement et tri

-

Enrobage et conditionnement à base d'huile/vitamines

Organigramme simple (texte)

Broyage –> Mélange –> Préconditionnement (facultatif) –> Extrusion / Granulation –> Séchage –> Refroidissement –> Enrobage –> Conditionnement

Chaque étape doit être contrôlée pour garantir l'équilibre du débit et la qualité du produit. Le pré-conditionneur et l'extrudeuse sont les éléments qui influencent le plus les propriétés de flottabilité.

6. Paramètres opérationnels clés qui contrôlent la qualité des granulés

Contrôlez précisément ces variables afin d'obtenir des granulés flottants homogènes :

-

Teneur en humidité des aliments: pour le type sec, un taux d'humidité plus faible est courant, mais l'énergie thermique et de friction doit être suffisante pour permettre l'expansion. Pour le type humide, le pré-conditionneur augmente le taux d'humidité jusqu'au pourcentage souhaité. Le taux d'humidité typique pendant le processus d'extrusion varie entre 15% et 30% selon le système.

-

Température du cylindre et de la matrice: détermine la gélatinisation de l'amidon et les transformations des protéines ; un taux trop faible entraîne une mauvaise expansion et une faible durabilité, un taux trop élevé peut dégrader les nutriments.

-

Vitesse de rotation et rapport L/D: affecte le temps de séjour et le cisaillement ; un rapport L/D plus long permet souvent une cuisson plus longue et une meilleure expansion.

-

Restriction de matrice et profil des trous: régule l'augmentation de pression et l'expansion après la sortie ; une transition progressive favorise le soufflage.

-

Vitesse de coupe et longueur des granulés: affecte la surface et la vitesse de séchage.

-

Température de séchage et durée de séjour: élimine l'humidité sans fissurer les granulés ; un séchage excessif rend les granulés cassants, tandis qu'un séchage insuffisant réduit leur durée de conservation.

-

Quantité et méthode d'application du revêtement: appliqué après séchage pour éviter l'effondrement, améliore l'appétence et la stabilité de conservation.

Le suivi et l'enregistrement de ces données pendant les essais constituent la base d'une mise à l'échelle et d'une performance constante du produit.

7. Plages de capacité, spécifications types et considérations énergétiques

Les équipements d'alimentation flottante vont des petites extrudeuses de table aux lignes industrielles :

Bandes de capacité types

-

Loisir / petite exploitation agricole: 20 à 200 kg par heure. Modèles compacts, souvent à vis unique de type sec.

-

Commercial moyen: 200 à 2 000 kg par heure. Souvent extrudeuse de type humide avec pré-conditionneur.

-

Industriel: 2 000 à 10 000+ kg par heure. Lignes multi-extrudeuses et systèmes à filière annulaire pour les grandes usines d'aliments pour animaux.

Tableau des paramètres représentatifs de la machine

| Capacité (kg/h) | Moteur principal (kW) | Diamètre typique des granulés (mm) | Temps de flottement typique (heures) |

|---|---|---|---|

| 50 | 5.5 | 1,5–3,0 | 1–6 |

| 300 | 22 | 2,0–6,0 | 3–12 |

| 1,000 | 75 | 2,5–8,0 | 6–24 |

La consommation d'énergie dépend de la taille du moteur, de la production de vapeur pour les systèmes humides et des ventilateurs de séchage auxiliaires. Les installations de type humide consomment davantage d'énergie pour la production de vapeur, mais peuvent produire des granulés de meilleure qualité par unité d'alimentation.

8. Stabilité dans l'eau, temps de flottabilité et essais en laboratoire

La stabilité dans l'eau désigne la capacité d'un granulé à résister à la désintégration et au lessivage des nutriments lorsqu'il est immergé. Le temps de flottabilité correspond à la durée pendant laquelle le granulé reste à la surface.

Tests couramment utilisés

-

Test de rétention des flotteurs: placer une masse fixe de granulés dans l'eau et mesurer le pourcentage restant à flot après des intervalles fixes, par exemple 1 heure, 6 heures, 12 heures.

-

Indice de stabilité de l'eau: quantifier la perte de masse après immersion pendant une durée déterminée, puis séchage et pesée des résidus.

-

Essai de lessivage des nutriments: mesurer les protéines solubles et les graisses perdues dans l'eau pendant la durée d'immersion.

Cibles commerciales typiques

-

Aliments agricoles à court terme : temps de flottation de 3 à 12 heures, équilibrés avec la digestibilité.

-

Granulés haut de gamme à descente lente ou à flottabilité prolongée : 12 à 24 heures de flottabilité pour les espèces de grande valeur ou les programmes de gestion alimentaire.

9. Maintenance, pièces d'usure et meilleures pratiques en matière d'entretien

Pièces d'usure

-

Vis et barils: usure progressive due à des matières premières abrasives ; choisir des alliages trempés ou des revêtements remplaçables.

-

Matrices et fraises: essentiel pour la forme et la taille des granulés ; maintenir la tolérance et la netteté.

-

Roulements et accouplements: surveiller les vibrations et lubrifier selon le calendrier prévu.

Pratiques courantes

-

Effectuer une inspection quotidienne de la trémie d'alimentation, de la vis d'alimentation et de la zone de la filière.

-

Conservez un registre des heures de fonctionnement des pièces critiques et planifiez leur remplacement avant qu'elles ne s'usent de manière irrémédiable.

-

Utilisez des lubrifiants de qualité alimentaire lorsque des contacts accidentels sont possibles.

-

Entretenez les filtres et les ventilateurs du sèche-linge afin d'éviter la prolifération microbienne et l'accumulation de poussière.

Planification des pièces de rechange

Conservez un kit de pièces de rechange de base : au moins un jeu de matrices de rechange, des lames de coupe, des joints et des courroies. Pour les systèmes de type humide, conservez des purgeurs de vapeur et des soupapes de sécurité de rechange.

Un entretien préventif régulier réduit les temps d'arrêt et garantit une qualité constante des granulés.

10. Comment choisir la machine adaptée à votre activité

Utilisez cette liste de contrôle pour évaluer les fournisseurs et les modèles :

-

Débit quotidien souhaité en tonnes par jour et taux d'utilisation réaliste.

-

Diamètre, densité et temps de flottation cibles des granulés. Adapter les capacités des machines aux résultats de formulation.

-

Spécifications du produit fini: durée de conservation, profil nutritionnel, besoins en matière d'enrobage.

-

Utilitaires disponibles: alimentation électrique et disponibilité de vapeur.

-

Empreinte et évolutivité: l'usine permet-elle une expansion future ?

-

Matériau des pièces en contact: préférez l'acier inoxydable 304 ou 316 pour sa résistance à la corrosion.

-

Facilité de nettoyage et des caractéristiques sanitaires conformes aux normes alimentaires.

-

Assistance après-vente: disponibilité des pièces de rechange, formation et dépannage à distance.

-

Consommation d'énergie et coût d'exploitation: facteur coût total de possession.

-

Budget et horizon de retour sur investissement: période de récupération du modèle selon des taux de production d'aliments réalistes.

Demandez aux fournisseurs des références montrant des installations similaires et demandez des essais ou des tests d'échantillons lorsque cela est possible. Les bulletins techniques des fournisseurs répertorient souvent les paramètres de performance et les recettes types.

11. Configurations courantes et agencements des lignes de production

Les dispositions types varient selon l'échelle :

Petite ligne

Broyeur à marteaux → Mélangeur → Extrudeuse monovis → Séchoir → Refroidisseur → Enrobeuse → Emballage

Ligne moyenne

Broyeur à marteaux → Mélangeur à deux étages → Préconditionneur → Extrudeuse à double vis → Séchoir multizone → Refroidisseur → Enrobeuse à tambour → Emballage

Grande ligne industrielle

Manipulation des matières premières → Préconditionnement continu → Extrudeuses à double vis haute capacité → Grands séchoirs et refroidisseurs à passages multiples → Enrobage et conditionnement automatisés → Palettisation

Dans chaque configuration, équilibrez la capacité entre les appareils afin d'éviter les goulots d'étranglement. La conception modulaire facilite la mise à l'échelle.

12. Facteurs de coûts et modèle de retour sur investissement pour une décision d'investissement

Principaux éléments de coût :

-

Dépenses en capital pour les machines et les infrastructures de l'usine

-

Services publics : coût de l'électricité et du combustible vapeur

-

Coûts de main-d'œuvre pour l'exploitation et la maintenance

-

Pièces de rechange et consommables

-

Coûts et variabilité des matières premières

-

Conformité réglementaire et essais

Exemple simple de retour sur investissement (à titre indicatif)

Supposons une usine moyenne produisant 1 tonne par heure, 8 heures par jour, 300 jours par an = 2 400 tonnes métriques par an.

-

Marge supplémentaire approximative liée à la production interne d'aliments pour animaux par rapport à leur achat : environ 50 USD/tonne (ce chiffre varie considérablement)

-

Avantage brut annuel : 2 400 × 50 = 120 000 USD

-

Coût d'investissement pour la ligne : 250 000 à 1 000 000 USD selon le degré d'automatisation et les séchoirs

-

Période de récupération : Capital / Bénéfice net annuel (après coûts d'exploitation). Dans cet exemple, une période de récupération prudente pourrait varier entre 3 et 8 ans, en fonction de l'efficacité opérationnelle et de la marge alimentaire.

Ce modèle simple doit être ajusté en fonction des prix réels des matières premières locales, des coûts de main-d'œuvre et des coûts énergétiques. Demandez aux fournisseurs leurs tableaux de consommation énergétique afin d'effectuer des calculs précis.

13. Considérations réglementaires, sécuritaires et relatives à la qualité alimentaire

-

Utilisez de l'acier inoxydable de qualité alimentaire pour les mélangeurs, les cylindres d'extrudeuses, les filières et les convoyeurs, dans la mesure du possible.

-

Veiller au respect des protocoles de nettoyage et de lutte contre les nuisibles. Assurer un séchage et un stockage adéquats afin d'éviter la formation de mycotoxines.

-

Respectez les réglementations locales en matière de sécurité alimentaire concernant l'étiquetage, les additifs et les allégations nutritionnelles.

-

Utilisez des protections pour les machines, des arrêts d'urgence et des procédures de verrouillage. Les opérateurs doivent être formés aux dangers liés aux surfaces chaudes et aux pièces mobiles.

-

Pour les systèmes de type humide, la sécurité des chaudières et des systèmes à vapeur doit être conforme aux codes en vigueur dans la juridiction concernée.

Les contrôles documentés de type HACCP et les certifications des fournisseurs renforcent la confiance du marché dans les aliments vendus.

14. Questions fréquentes

Q1 : Quelle est la différence entre les aliments flottants et les aliments coulants pour poissons dans la pratique ?

A1 : Les granulés flottants restent à la surface pendant un intervalle contrôlable, ce qui permet un contrôle visuel de l'alimentation et une alimentation par étapes. Les granulés coulants nourrissent les espèces vivant au fond de l'eau ou dans des cages en eaux profondes. La différence est obtenue grâce à la formulation, au degré d'expansion et à la méthode de fabrication.

Q2 : La même machine peut-elle produire à la fois des granulés flottants et des granulés coulants ?

A2 : De nombreuses extrudeuses peuvent produire les deux types de granulés en modifiant la formulation, l'humidité et les paramètres de traitement. Certaines extrudeuses à filière annulaire sont optimisées pour la fabrication de granulés coulants. Choisissez un équipement offrant une flexibilité de traitement suffisante pour les deux modes.

Q3 : Combien de temps les granulés flottants doivent-ils rester à la surface ?

A3 : Les objectifs varient selon les espèces et les pratiques agricoles. Les temps de flottaison courants vont d'une heure pour une alimentation rapide à 12 heures ou plus pour les formulations à libération lente. Adaptez le temps de flottaison au comportement alimentaire de l'espèce et à la gestion de l'étang.

Q4 : Quel type de machine offre une meilleure conservation des nutriments ?

A4 : Les extrudeuses de type humide permettent généralement une cuisson interne plus élevée, ce qui peut augmenter la digestibilité et la rétention des nutriments. Cependant, un contrôle adéquat des températures et des temps de séjour est essentiel pour éviter d'endommager les nutriments.

Q5 : Comment le diamètre des granulés influe-t-il sur l'alimentation des poissons ?

A5 : Le diamètre des granulés doit correspondre à la taille de la bouche et au comportement alimentaire. Les poissons plus petits ont besoin de granulés de 1 à 3 mm, tandis que les espèces commercialisables ou d'étang peuvent avoir besoin de granulés de 3 à 8 mm. Le diamètre influe également sur la dynamique de flottabilité/descente et les taux de séchage.

Q6 : Quels sont les modes de défaillance courants d'une extrudeuse ?

A6 : Les problèmes fréquents comprennent le blocage de la matrice, l'usure des vis sans fin réduisant la pression, la surchauffe et l'alimentation irrégulière. La maintenance préventive et la formation permettent de réduire leur fréquence.

Q7 : Le préconditionnement est-il toujours nécessaire ?

A7 : Non. Les systèmes de type sec sont conçus pour les opérations de petite à moyenne envergure sans vapeur. Le préconditionnement est recommandé pour une meilleure expansion et des granulés de qualité constante dans les lignes commerciales.

Q8 : Comment appliquer au mieux les huiles sur les granulés flottants ?

A8 : Appliquez les huiles après séchage à l'aide d'un enrobeur à tambour ou d'un système de pulvérisation avec atomisation afin d'assurer une couverture uniforme sans détruire la structure des granulés. L'enrobage augmente l'appétence et la densité énergétique.

Q9 : Comment testez-vous la flottabilité des granulés en interne ?

A9 : Utilisez un test de rétention par flottaison : pesez un échantillon fixe, plongez-le dans de l'eau calme et notez le pourcentage flottant à intervalles réguliers. Combinez ce test avec des tests de stabilité dans l'eau pour surveiller la désintégration et le lessivage.

Q10 : Quels documents un fournisseur doit-il fournir ?

A10 : Spécifications de la machine, courbes de processus (par exemple, charges du moteur par rapport au débit), liste des pièces de rechange, plans d'installation, plan de formation et données de performance pour une formulation d'alimentation similaire. Demandez des échantillons pour les essais de réception en usine (FAT) avant l'expédition.

Comparaison rapide : type sec vs type humide (tableau)

| Fonctionnalité | Extrudeuse de type sec | Extrudeuse de type humide |

|---|---|---|

| Coût en capital | Plus bas | Plus élevé |

| Vapeur requise | Non | Oui |

| Expansion des granulés | Modéré | Haut |

| Cuisine nutritive | Plus bas | Plus élevé |

| Potentiel de temps de flottement | Court à moyen | Moyen à long terme |

| Utilisateurs types | Petites et moyennes exploitations agricoles | Usines d'aliments pour animaux commerciaux |

| Complexité opérationnelle | Plus bas | Plus élevé |

Ce tableau résume les compromis à faire pour adapter le choix des machines aux objectifs de production.

Bibliographie et sources utilisées pour la synthèse

J'ai examiné les pages techniques et la documentation produit des principaux fournisseurs d'équipements d'alimentation aquacole, ainsi que des résumés techniques, afin d'en extraire les pratiques courantes et les performances attendues. Les principales références comprenaient les pages techniques des fabricants et les présentations générales des extrudeuses. Les sources sélectionnées pour les points factuels essentiels sont citées tout au long de cet article.

Liste de contrôle pratique finale pour les acheteurs

-

Définissez le volume de production annuel cible et la capacité horaire maximale.

-

Élaborer une formulation de référence pour l'alimentation animale et demander au fournisseur d'effectuer des essais ou de produire des échantillons.

-

Confirmer les besoins en électricité et en vapeur pour les services publics et le site.

-

Valider les matériaux de construction des composants en contact avec les aliments.

-

Demandez les données relatives à la consommation énergétique de chaque composant principal.

-

Demander la liste des pièces de rechange et les délais de livraison.

-

Valider la formation et le service après-vente, y compris les partenaires de service locaux.

-

Inclure les critères d'acceptation de l'essai dans le contrat d'achat.