Ikan yang mengapung Mesin pembuat pelet pakan adalah peralatan utama untuk memproduksi pelet akuakultur yang mengapung, yang mendukung manajemen pakan yang lebih baik, rasio konversi pakan yang lebih tinggi, dan polusi kolam yang lebih rendah; pilih jenis mesin berdasarkan kapasitas yang dibutuhkan, kualitas pelet, dan anggaran, sambil mengoptimalkan formula dan parameter pengolahan untuk memastikan waktu mengapung, stabilitas nutrisi, dan efisiensi operasional.

1. Apa itu mesin pelet pakan ikan terapung dan mengapa hal itu penting

Mesin pelet pakan ikan terapung, yang sering disebut sebagai mesin ekstruder pakan terapung atau mesin pelet pakan akuatik, mengubah bahan pakan yang digiling dan dicampur menjadi pelet berbentuk yang dapat mengapung di air selama periode yang terkontrol. Pakan mengapung memungkinkan pemberian pakan secara visual, pemberian pakan bertahap, dan pemantauan limbah yang lebih mudah, semua hal ini meningkatkan efisiensi pakan dan mengurangi kerusakan kualitas air dalam banyak sistem akuakultur. Pemasok terkemuka menawarkan sistem tipe kering dan tipe basah (dikondisikan uap) yang memenuhi kebutuhan mulai dari peternakan kecil hingga pabrik industri.

2. Jenis mesin utama dan perbedaannya

Dua keluarga mesin mendominasi pasar:

Ekstruder sekrup tunggal tipe kering

Ini adalah sistem yang kompak, hemat energi, dan sering dipilih untuk pertanian skala kecil hingga menengah. Sistem ini mengandalkan pemotongan mekanis, panas gesekan, dan pemanasan listrik pada drum untuk menghasilkan pelet yang mengembang dan dapat mengapung tanpa uap eksternal. Sistem tipe kering lebih mudah dioperasikan dan memiliki biaya modal yang lebih rendah.

Ekstruder tipe basah (berkondisi uap)

Sistem basah menggunakan pra-pengkondisi yang menambahkan uap dan kelembapan sebelum proses ekstrusi. Hal ini memungkinkan gelatinisasi pati yang lebih baik dan denaturasi protein, menghasilkan pelet dengan pemasakan internal yang optimal, permukaan yang lebih halus, dan waktu mengapung yang lebih lama. Sistem ini digunakan di pabrik pakan ikan skala besar dan komersial, serta memerlukan sumber uap dan investasi yang sedikit lebih tinggi.

Mesin pelet cincin

Teknologi ring-die umumnya digunakan untuk memproduksi pelet tenggelam atau semi-mengapung dan untuk produksi pelet dalam volume besar. Meskipun bukan pilihan default untuk pelet mengapung yang sangat mengembang, sistem ring-die yang dioptimalkan untuk pakan akuatik dapat menghasilkan pelet semi-mengapung dengan daya tahan yang baik.

3. Komponen inti dan fitur desain teknis

Sebagian besar sistem produksi pakan terapung mencakup peralatan dan pilihan desain berikut:

-

Mesin pemecah atau penggiling: Mengurangi bahan baku menjadi ukuran partikel yang seragam untuk pencampuran yang merata.

-

Mixer: memastikan distribusi yang merata dari bahan kering, minyak, dan bahan tambahan.

-

Pelumas pra-pencucian (untuk jenis basah): mengontrol kelembapan, suhu, dan waktu tinggal untuk pemasakan sebagian.

-

Ekstruder/ekspander atau peletizer: inti dari mesin di mana gesekan, tekanan, dan panas membentuk partikel menjadi pelet. Untuk ekstruder, geometri sekrup, rasio panjang-ke-diameter, dan zona pemanasan silinder merupakan faktor kritis.

-

Cetakan dan pemotong: Atur diameter dan panjang pelet; bahan cetakan dan profil lubang memengaruhi gesekan dan ekspansi.

-

Pengering dan pendingin: Menghilangkan kelebihan kelembapan dan menstabilkan pelet untuk mencapai kandungan air dan kekerasan yang diinginkan.

-

Pelapis atau drum: Mengaplikasikan minyak, zat penarik, vitamin, atau lapisan rasa tanpa merusak struktur pelet.

-

Saringan dan pengemasanUkuran dan kemasan produk akhir.

Desain sangat penting: bagian yang bersentuhan dengan makanan harus terbuat dari baja tahan karat berkualitas makanan, bantalan dan segel harus tahan terhadap panas dan kelembapan, dan sistem kontrol harus memungkinkan penyesuaian kecepatan, suhu, dan laju aliran yang presisi.

4. Bahan baku, formulasi, dan bagaimana pengaruhnya terhadap daya apung.

Perilaku mengapung tidak ditentukan semata-mata oleh mesin; formulasi memainkan peran yang sangat penting.

Kelompok bahan baku utama

-

KarbohidratJagung, gandum, beras, dan makanan yang kaya akan pati akan mengembang saat digelatinisasi.

-

Protein: tepung ikan, tepung kedelai, tepung daging dan tulang, atau konsentrat protein nabati. Jenis protein mempengaruhi kemudahan pencernaan dan integritas struktural.

-

Lemak dan minyak: Ditambahkan setelah proses ekstrusi untuk meningkatkan densitas energi dan rasa. Kelebihan minyak dapat mengurangi ekspansi dan mungkin memperpendek waktu mengapung.

-

Pengikat dan bahan tambahanGluten gandum, pati yang digelatinisasi, atau pengikat sintetis meningkatkan ketahanan pelet. Antioksidan melindungi lemak.

Strategi formulasi untuk mencapai daya apung

-

Meningkatkan fraksi pati yang dapat digelatinisasi dan mengontrol kelembaban serta gesekan selama proses ekstrusi untuk menjebak gas dan menciptakan matriks yang mengembang.

-

Gunakan kadar lemak sedang dalam campuran dan tambahkan minyak finishing setelah pengeringan untuk menghindari pelunakan pelet selama proses ekspansi.

-

Pertimbangkan perbandingan protein-ke-karbohidrat dan tambahkan pengikat untuk mempertahankan kekerasan tanpa kepadatan berlebihan.

-

Sesuaikan ukuran partikel: penggilingan yang sangat halus dapat menyebabkan adonan menjadi terlalu padat; distribusi ukuran partikel yang seimbang biasanya menghasilkan ekspansi terbaik.

Tips praktis: buatlah batch uji coba kecil dan ukur waktu mengapung serta stabilitas air sebelum melakukan skala besar.

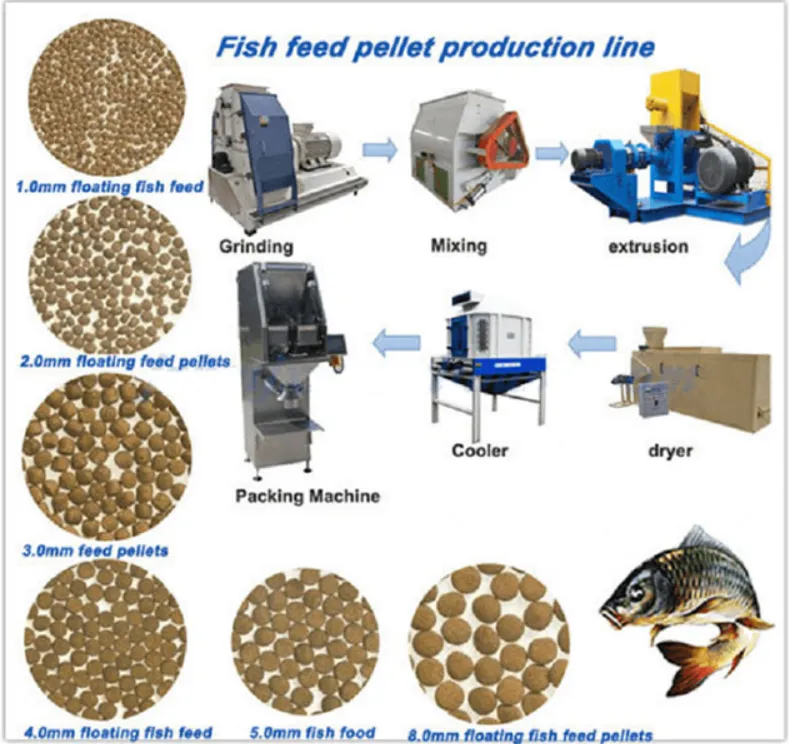

5. Proses produksi langkah demi langkah (dengan diagram alir)

Tahapan umum dalam produksi pelet terapung:

-

Penerimaan dan pemeriksaan bahan baku

-

Penggilingan untuk mencapai ukuran partikel target

-

Penimbangan dan pencampuran bahan kering

-

Pengkondisian awal (tipe basah) atau pemberian langsung (tipe kering)

-

Ekstrusi atau pembentukan butiran melalui cetakan dan pisau pemotong

-

Pengeringan untuk mencapai kadar kelembaban yang diinginkan

-

Pendinginan dan penyortiran

-

Pelapisan minyak/vitamin dan pengemasan

Diagram alir sederhana (teks)

Penggilingan –> Pencampuran –> Pra-pengondisian (opsional) –> Ekstrusi / Pembentukan butiran –> Pengeringan –> Pendinginan –> Pelapisan –> Pengemasan

Setiap tahap harus dikendalikan untuk keseimbangan throughput dan kualitas produk. Pre-conditioner dan extruder merupakan faktor yang paling berpengaruh terhadap sifat-sifat mengapung.

6. Parameter operasional utama yang mengontrol kualitas pelet

Kontrol variabel-variabel ini dengan tepat untuk menghasilkan pelet mengapung yang konsisten:

-

Kandungan kelembaban pakan: Untuk jenis kering, kadar air yang lebih rendah umumnya terjadi, tetapi energi termal dan gesekan harus cukup untuk ekspansi. Untuk jenis basah, pra-pengatur meningkatkan kadar air hingga persentase yang diinginkan. Kadar air selama proses ekstrusi umumnya berkisar antara 15% hingga 30% tergantung pada sistem.

-

Suhu tabung dan cetakan: menentukan gelatinisasi pati dan transformasi protein; kadar yang terlalu rendah menyebabkan ekspansi yang buruk dan daya tahan yang rendah, sedangkan kadar yang terlalu tinggi dapat merusak nutrisi.

-

Kecepatan sekrup dan rasio L/D: mempengaruhi waktu tinggal dan geser; rasio L/D yang lebih panjang sering menghasilkan pemasakan yang lebih baik dan ekspansi yang lebih optimal.

-

Pembatasan dan profil lubang: Mengatur penumpukan tekanan dan perluasan setelah keluar; transisi bertahap mendukung pembengkakan.

-

Kecepatan pemotongan dan panjang pelet: mempengaruhi luas permukaan dan laju pengeringan.

-

Suhu pengeringan dan waktu tinggal: menghilangkan kelembapan tanpa merusak pelet; pengeringan berlebihan membuat pelet menjadi rapuh, pengeringan yang kurang mengurangi umur simpan.

-

Jumlah dan metode pelapisan: diaplikasikan setelah pengeringan untuk mencegah keruntuhan, meningkatkan rasa dan stabilitas penyimpanan.

Pemantauan dan pencatatan parameter-parameter ini selama uji coba menjadi landasan untuk skalabilitas dan kinerja produk yang konsisten.

7. Rentang kapasitas, spesifikasi tipikal, dan pertimbangan energi

Peralatan pengumpanan mengapung mencakup berbagai jenis, mulai dari ekstruder meja kecil hingga lini produksi industri:

Rentang kapasitas tipikal

-

Hobi / pertanian kecil: 20 hingga 200 kg per jam. Model kompak, seringkali tipe kering dengan satu sekrup.

-

Komersial menengah: 200 hingga 2.000 kg per jam. Seringkali menggunakan ekstruder tipe basah dengan pra-pengondisi.

-

Industri: 2.000 hingga 10.000+ kg per jam. Garis produksi multi-ekstruder dan sistem cetakan cincin untuk pabrik pakan skala besar.

Tabel parameter mesin representatif

| Kapasitas (kg/jam) | Motor utama (kW) | Diameter Pelet Tipikal (mm) | Waktu Mengapung Tipikal (jam) |

|---|---|---|---|

| 50 | 5.5 | 1,5–3,0 | 1–6 |

| 300 | 22 | 2,0–6,0 | 3–12 |

| 1,000 | 75 | 2,5–8,0 | 6–24 |

Penggunaan energi bergantung pada ukuran motor, pembangkitan uap untuk sistem basah, dan kipas pengeringan tambahan. Pabrik tipe basah mengonsumsi energi tambahan untuk pembangkitan uap tetapi dapat menghasilkan pelet berkualitas lebih tinggi per unit bahan baku.

8. Stabilitas air, waktu mengapung, dan uji laboratorium

Stabilitas air mengacu pada kemampuan pelet untuk menahan disintegrasi dan pelarutan nutrisi saat direndam. Waktu mengapung adalah lama waktu pelet tetap mengapung.

Uji yang sering digunakan

-

Uji retensi apungLetakkan sejumlah tetap pelet dalam air dan ukur persentase yang masih mengapung setelah interval waktu tertentu, misalnya 1 jam, 6 jam, 12 jam.

-

Indeks stabilitas air: Mengukur kehilangan massa setelah direndam selama waktu tertentu, kemudian mengeringkan dan menimbang sisa-sisa.

-

Uji pelarutan nutrisi: Ukur protein dan lemak yang larut yang hilang ke dalam air selama waktu perendaman.

Target komersial yang umum

-

Pakan ternak jangka pendek: Waktu pelepasan 3 hingga 12 jam, seimbang dengan tingkat pencernaan.

-

Pelet premium yang tenggelam lambat atau mengapung lama: daya apung selama 12 hingga 24 jam untuk spesies bernilai tinggi atau program manajemen pakan.

9. Pemeliharaan, suku cadang yang aus, dan praktik terbaik dalam pelayanan

Bagian yang aus

-

Sekrup dan tabung: aus secara bertahap akibat bahan baku abrasif; pilih paduan yang diperkeras atau lapisan pengganti.

-

Cetakan dan pisau pemotong: sangat penting untuk bentuk dan ukuran pelet; jaga toleransi dan ketajaman.

-

Bantalan dan kopling: Pantau getaran dan lakukan pelumasan sesuai jadwal.

Praktik rutin

-

Lakukan pemeriksaan harian pada hopper pakan, sekrup pakan, dan area cetakan.

-

Catat jam operasional untuk bagian-bagian kritis dan jadwalkan penggantian sebelum terjadi keausan parah.

-

Gunakan pelumas yang aman untuk makanan di tempat-tempat di mana kontak tidak sengaja mungkin terjadi.

-

Pertahankan filter dan kipas pengering agar terhindar dari pertumbuhan mikroba dan penumpukan debu.

Perencanaan suku cadang

Sediakan kit suku cadang dasar: setidaknya satu set cetakan cadangan, pisau pemotong, segel, dan sabuk. Untuk sistem tipe basah, sediakan katup uap cadangan dan katup keamanan.

Perawatan pencegahan rutin mengurangi waktu henti dan memastikan kualitas pelet yang konsisten.

10. Cara memilih mesin yang tepat untuk operasi Anda

Gunakan daftar periksa ini saat mengevaluasi pemasok dan model:

-

Kapasitas harian yang diinginkan dalam ton per hari dan tingkat pemanfaatan yang realistis.

-

Diameter pelet target, kepadatan, dan waktu mengapung. Sesuaikan kemampuan mesin dengan hasil formulasi.

-

Spesifikasi produk akhir: masa simpan, profil nutrisi, kebutuhan pelapisan.

-

Utilitas yang tersedia: pasokan listrik dan apakah uap tersedia.

-

Jejak dan skalabilitasApakah pabrik tersebut memungkinkan perluasan di masa depan?

-

Bahan bagian yang bersentuhan: Gunakan baja tahan karat tipe 304 atau 316 untuk ketahanan terhadap korosi.

-

Kemudahan pembersihan dan fitur sanitasi untuk kepatuhan standar makanan.

-

Dukungan purna jualKetersediaan suku cadang, pelatihan, dan pemecahan masalah jarak jauh.

-

Konsumsi energi dan biaya operasional: faktor total biaya kepemilikan.

-

Anggaran dan cakupan ROI: periode pengembalian modal berdasarkan tingkat produksi pakan yang realistis.

Minta pemasok untuk memberikan referensi yang menunjukkan instalasi serupa dan mintalah uji coba atau pengujian sampel jika memungkinkan. Buletin teknis pemasok sering mencantumkan parameter kinerja dan resep tipikal.

11. Konfigurasi umum dan tata letak lini produksi

Tata letak tipikal bervariasi tergantung pada skala:

Garis kecil

Mesin pemecah palu → Pengaduk → Ekstruder sekrup tunggal → Pengering → Pendingin → Pelapis → Pengemasan

Garis tengah

Mesin pemecah palu → Pengaduk dua tahap → Peralatan pra-pengolahan → Ekstruder sekrup ganda → Pengering multi-zona → Pendingin → Mesin pelapis drum → Pengemasan

Garis produksi industri besar

Pengolahan bahan mentah → Pengkondisian berkelanjutan → Ekstruder sekrup ganda berkapasitas tinggi → Pengering dan pendingin multi-pass berukuran besar → Pelapisan dan pengemasan otomatis → Pemuatan palet

Dalam setiap tata letak, pastikan kapasitas seimbang di antara perangkat untuk mencegah kemacetan. Desain modular memudahkan skalabilitas.

12. Faktor-faktor penentu biaya dan model ROI untuk pengambilan keputusan investasi

Komponen biaya utama:

-

Pengeluaran modal untuk mesin dan infrastruktur pabrik

-

Utilitas: biaya listrik dan bahan bakar uap

-

Biaya tenaga kerja untuk operasi dan pemeliharaan

-

Suku cadang dan bahan habis pakai

-

Biaya bahan baku dan variabilitasnya

-

Kepatuhan terhadap peraturan dan pengujian

Contoh ROI sederhana (ilustratif)

Asumsikan sebuah pabrik berkapasitas sedang yang memproduksi 1 ton per jam, 8 jam per hari, 300 hari per tahun = 2.400 ton metrik per tahun.

-

Perkiraan margin tambahan dari memproduksi pakan secara internal dibandingkan dengan membeli: misalnya 50 USD per ton (angka ini bervariasi secara signifikan)

-

Manfaat bruto tahunan: 2.400 × 50 = 120.000 USD

-

Biaya modal untuk jalur produksi: 250.000 hingga 1.000.000 USD, tergantung pada tingkat otomatisasi dan pengering.

-

Periode pengembalian modal: Modal / Laba bersih tahunan (setelah biaya operasional). Untuk contoh ini, periode pengembalian modal yang konservatif dapat berkisar antara 3 hingga 8 tahun, tergantung pada efisiensi operasional dan margin pakan.

Model sederhana ini harus disesuaikan dengan harga bahan baku lokal yang sebenarnya, tarif tenaga kerja, dan biaya energi. Mintalah grafik konsumsi energi dari pemasok untuk perhitungan yang akurat.

13. Pertimbangan regulasi, keamanan, dan standar makanan

-

Gunakan baja tahan karat yang aman untuk kontak dengan makanan untuk mixer, silinder ekstruder, cetakan, dan konveyor jika memungkinkan.

-

Pastikan protokol pembersihan dan pengendalian hama. Pengeringan dan penyimpanan yang tepat untuk mencegah pembentukan mikotoksin.

-

Pemenuhan peraturan keamanan pakan lokal terkait penandaan, bahan tambahan, dan klaim nutrisi.

-

Gunakan pelindung mesin, tombol darurat, dan prosedur penguncian. Operator harus dilatih mengenai bahaya permukaan panas dan bagian yang bergerak.

-

Untuk sistem tipe basah, keselamatan boiler dan sistem uap harus sesuai dengan peraturan yang berlaku di wilayah tersebut.

Pemeriksaan HACCP yang terdokumentasi dan sertifikasi pemasok meningkatkan kepercayaan pasar terhadap pakan yang dijual.

14. Pertanyaan yang Sering Diajukan (FAQ)

Q1: Apa perbedaan antara pakan ikan yang mengapung dan yang tenggelam dalam praktiknya?

A1: Pelet mengapung tetap berada di permukaan selama interval yang dapat dikendalikan, memungkinkan pengendalian pemberian pakan secara visual dan pemberian pakan bertahap. Pelet tenggelam digunakan untuk spesies yang hidup di dasar perairan atau kandang perairan dalam. Perbedaan ini dicapai melalui formulasi, tingkat ekspansi, dan metode produksi.

Q2: Apakah mesin yang sama dapat memproduksi pelet yang mengapung dan tenggelam?

A2: Banyak ekstruder dapat memproduksi kedua jenis produk dengan mengubah formulasi, kadar air, dan parameter proses. Beberapa mesin ring-die dirancang khusus untuk memproduksi pelet yang tenggelam. Pilih peralatan dengan fleksibilitas proses yang cukup untuk kedua mode tersebut.

Q3: Berapa lama pelet mengapung harus tetap mengapung?

A3: Waktu pelepasan bervariasi tergantung pada spesies dan praktik budidaya. Waktu pelepasan umum berkisar antara 1 jam untuk pakan cepat hingga 12 jam atau lebih untuk formulasi pelepasan lambat. Sesuaikan waktu pelepasan dengan perilaku makan spesies dan manajemen kolam.

Q4: Jenis mesin mana yang memberikan retensi nutrisi yang lebih baik?

A4: Ekstruder tipe basah umumnya memberikan pemasakan internal yang lebih tinggi, yang dapat meningkatkan kemudahan pencernaan dan retensi nutrisi. Namun, pengendalian suhu dan waktu tinggal yang tepat sangat penting untuk menghindari kerusakan nutrisi.

Q5: Bagaimana diameter pelet memengaruhi pemberian pakan ikan?

A5: Diameter pelet harus sesuai dengan lebar mulut dan perilaku makan ikan. Ikan kecil membutuhkan pelet berdiameter 1–3 mm, sementara ikan ukuran pasar atau spesies kolam mungkin membutuhkan pelet berdiameter 3–8 mm. Diameter pelet juga memengaruhi dinamika tenggelam/mengapung dan laju pengeringan.

Q6: Apa saja mode kegagalan umum pada sebuah ekstruder?

A6: Masalah yang sering terjadi meliputi penyumbatan cetakan, ulir sekrup yang aus yang mengurangi tekanan, overheating, dan pengumpanan yang tidak konsisten. Pemeliharaan preventif dan pelatihan dapat mengurangi frekuensi terjadinya masalah tersebut.

Q7: Apakah pra-kondisi selalu diperlukan?

A7: Tidak. Sistem kering dirancang untuk operasi skala kecil hingga menengah tanpa uap. Pendinginan awal disarankan untuk memperbaiki ekspansi dan menghasilkan pelet berkualitas tinggi yang konsisten pada lini produksi komersial.

Q8: Bagaimana cara terbaik untuk mengaplikasikan minyak pada pelet mengapung?

A8: Oleskan minyak setelah pengeringan menggunakan mesin pengoles drum atau sistem semprotan dengan atomisasi untuk memastikan penutup yang merata tanpa merusak struktur pelet. Pelapisan meningkatkan daya tarik rasa dan kepadatan energi.

Q9: Bagaimana cara Anda menguji daya apung pelet secara internal?

A9: Gunakan uji retensi apung: timbang sampel tetap, rendam dalam air tenang, dan catat persentase yang mengapung pada interval tertentu. Gabungkan dengan uji stabilitas air untuk memantau disintegrasi dan pelarutan.

Q10: Dokumen apa saja yang harus disediakan oleh pemasok?

A10: Spesifikasi mesin, kurva proses (misalnya, beban motor versus kapasitas produksi), daftar suku cadang, gambar instalasi, rencana pelatihan, dan data kinerja untuk formulasi pakan yang serupa. Minta sampel uji penerimaan pabrik (FAT) sebelum pengiriman.

Perbandingan cepat: Tipe kering vs Tipe basah (tabel)

| Fitur | Ekstruder tipe kering | Ekstruder tipe basah |

|---|---|---|

| Biaya modal | Lebih rendah | Lebih tinggi |

| Uap diperlukan | Tidak | Ya. |

| Perkembangan pelet | Sedang | Tinggi |

| Masak dengan nutrisi | Lebih rendah | Lebih tinggi |

| Potensi waktu mengapung | Pendek hingga sedang | Sedang hingga panjang |

| Pengguna tipikal | Peternakan kecil hingga menengah | Pabrik pakan ternak komersial |

| Kompleksitas operasional | Lebih rendah | Lebih tinggi |

Tabel ini merangkum pertimbangan yang perlu dipertimbangkan untuk menyesuaikan pemilihan mesin dengan tujuan produksi.

Daftar Pustaka dan sumber yang digunakan untuk sintesis

Saya telah meninjau halaman teknis dan dokumentasi produk dari penyedia peralatan pakan akuatik terkemuka di pasar, serta ringkasan teknis, untuk mengidentifikasi praktik umum dan ekspektasi kinerja. Referensi utama meliputi halaman teknis pabrikan dan ringkasan umum tentang ekstruder. Sumber-sumber yang dipilih untuk poin-poin fakta kritis telah dikutip secara langsung sepanjang artikel ini.

Daftar periksa praktis akhir untuk pembeli

-

Tentukan volume produksi tahunan target dan kapasitas jam puncak.

-

Buat formulasi pakan referensi dan minta uji coba atau produksi sampel dari pemasok.

-

Konfirmasi kebutuhan utilitas dan persyaratan lokasi untuk kebutuhan listrik dan uap.

-

Memverifikasi bahan konstruksi untuk komponen yang bersentuhan dengan pakan.

-

Minta data konsumsi energi untuk setiap komponen utama.

-

Minta daftar suku cadang dan waktu tunggu.

-

Memastikan kualitas pelatihan dan dukungan purna jual, termasuk mitra layanan lokal.

-

Masukkan kriteria penerimaan uji coba ke dalam kontrak pembelian.