機能的な構築 木質ペレット製造機 高圧環境を構築し、緩いバイオマスを金属ダイスに押し込んで高密度燃料円筒を形成する工程が必要となる。このプロセスは摩擦と圧力のみに依存し、木材に天然に含まれるリグニンを約80℃~100℃まで加熱する。この温度でリグニンは天然の接着剤となり、外部接着剤なしで木屑を結合させる。 家庭用または産業用でこれを実現するには、低速で高トルクを供給可能な伝達システムを構築し、焼入れ合金鋼製のダイスとローラーアセンブリを組み合わせる必要がある。重要な要素はモーターの出力だけでなく、原料の比重に適合したダイスの圧縮比である。圧縮比が不適切だと、ペレットが形成されず、緩い粉塵が発生するか木材が焼損する。.

ペレット製造機の工学的構造の理解

金属を切断したりフレームを溶接する前に、駆動システムとペレタイジングチャンバーの相互作用を理解する必要があります。ペレット製造機は単なる粉砕機ではありません。それは高密度化装置です。.

伝送システム

機械の心臓部はトランスミッションである。速度が高すぎてトルクが低すぎるため、モーターをペレタイジングシャフトに直接接続することはできない。.

フラットダイペレットミルには、ギアボックスまたは減速駆動装置が必要です。標準的な1450 RPMモーターは、シャフト回転数を約100~200 RPMまで減速させる必要があります。この減速によりトルクが増幅されます。 高トルクは、ローラーを原料に押し付けダイス穴を通過させるために必須です。多くのDIY愛好家は廃車トラックや自動車のリアデフを活用します。これは高負荷に耐えられる頑丈な90度ギアボックスとして機能します。.

ペレタイジングチャンバー

この領域にはダイ(穴の開いた平らな金属板)とローラーが含まれます。ローラーはダイの上に設置されています。中心軸が回転すると、ローラーはダイ面周囲を回転します。ローラーとダイ間の摩擦により原料が捕捉されます。ここでの形状は極めて重要です。ローラーとダイ間の隙間は調整可能でなければならず、通常0.1mmから0.3mmの範囲です。この隙間より大きいと圧力上昇が妨げられます。 この値より小さい隙間は金属同士の摩耗を引き起こします。.

ダイ材料と冶金学

ダイスには軟鋼を使用できません。鋸屑の研磨性と高温が相まって、軟鋼は数時間で破壊されます。.

ランソンは金型に20CrMnTiまたは40Cr合金鋼を使用し、真空熱処理を施します。家庭での製作には高炭素鋼を調達すべきです。数千の穴あけには精度が求められます。穴は材料を導くため、入口側に皿穴加工を施す必要があります。穴内部は抵抗低減のため鏡面仕上げが必須です。.

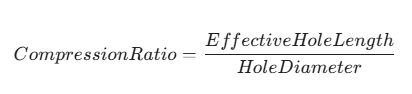

圧縮比(CR)の極めて重要な意義

ほとんどの自家製ペレット製造機が失敗するのは、製造者が圧縮比を無視するためである。圧縮比とは、ダイスの穴の有効長と穴の直径との関係を指す。.

フォーミュラ:

6mmペレットを製造する場合、木材が松などの軟質材であれば、圧縮比1:5が必要となる可能性があります。これは穴の厚さが30mmであるべきことを意味します。オークなどの硬質材では、リグニンを活性化させるのに十分な熱を発生させるため、より高い圧縮比(通常1:6または1:7程度)が必要となります。.

正しい比率の計算

刃が薄すぎると、木材が素早く通過しすぎてしまう。十分に熱せられない。その結果、ほこりが散らばった状態になる。.

ダイスが厚すぎると抵抗が大きくなりすぎる。木材が穴内で燃え、機械を詰まらせる。これを「プラグ現象」と呼ぶ。“

ランソンのような工業メーカーは、顧客の特定の原料に基づいてCRをカスタマイズします。DIY製作の場合、通常は推測するか複数のダイを試す必要があり、これは費用と時間がかかります。.

段階的な建設プロセス

このセクションでは、入手可能な部品を用いたフラットダイ式ペレットミルの製作方法を概説する。.

ステップ1:フレームとベースの製作

安定性が最優先である。ペレタイゼーション中に発生する振動は激しい。.

-

ベースフレームには頑丈なC形鋼を使用してください。.

-

モーターとギアボックスの取り付け位置が完全に水平であることを確認してください。.

-

ここで位置ずれが生じると、負荷がかかった際にカップリングが破損する。.

-

すべての接合部を完全に溶接すること。仮溶接は作動中に破損する。.

ステップ2:リアデフの改造

車のデフを使用する場合:

-

差動装置をロックする。入力軸が差動作用なしに車軸を直接回転させるようにする。.

-

差動装置を垂直に取り付ける。入力軸は(プーリーを介して)モーターに接続する。一方の軸は上向きに配置し、ペレタイジング装置を駆動する。もう一方の軸は切断またはキャップで塞ぐ必要がある。.

-

この垂直方向での油漏れを防ぐため、ハウジングを密閉してください。.

ステップ3:ローラーアセンブリの製作

ローラーのシェルには、バイオマスを把持するための溝が必要です。滑らかなローラーではおがくずの上を滑ってしまいます。.

-

ローラー表面に溝や凹みを機械加工する。.

-

ローラーシェル内部に重荷重用円すいころ軸受を取り付ける。これらの軸受はラジアル荷重とアキシアル荷重の両方を支える。.

-

ローラーを保持するシャフトは、固定された状態(一部の設計)または回転状態(他の設計)を維持しなければならない。標準的なDIYフラットダイ設計では、ダイは通常固定され、ローラーが回転する。.

ステップ4:ホッパーとカッター

-

板金から漏斗状のホッパーを製作する。材料をダイスの中心部に直接供給できるものでなければならない。.

-

ダイスの下部に「スライサー」またはカッターナイフを取り付ける。ペレットが押し出されると垂れ下がる。回転するナイフがそれらを所定の長さに切断する。ナイフがないとペレットが長くなりすぎて不規則に折れる。.

原料調製:隠れた変数

機械的には完璧な機械を作っても、ペレットは作れないことがある。木材の化学的性質が変動要因となる。.

水分含有量管理

バイオマスは12%から15%の水分含有率でなければならない。.

-

10%以下: 材料が乾燥しすぎている。これにより過剰な摩擦が発生し、金型が詰まる。.

-

18%より上: 材料が湿りすぎている。湿気がダイス穴内で蒸気に変わる。この蒸気が膨張し、ペレットがダイスから出る際に「破裂」させる。.

粒子サイズの一貫性

機械に入れるおがくずは、製造するペレットの直径よりも小さくなければなりません。6mmのペレットを作る場合、おがくずの粒子は5mm以下であるべきです。大きな削りくずは圧縮ゾーンを妨げます。ペレット化前に木材を粉砕するにはハンマーミルが必要です。.

比較:DIYビルド vs. ランソン製プロフェッショナルマシン

ガレージプロジェクトと生産資産の違いを認識することが極めて重要である。.

表1:DIYとランソン工業規格の比較

| 特徴 | DIY/手作りリグ | ランソン プロフェッショナル シリーズ |

| 金型材料 | 軟鋼またはスクラップ鋼板 | 合金鋼(20CrMnTi)+真空熱処理 |

| 公差 | ±1.0mm(手動測定) | ±0.02mm(CNC加工) |

| モーターライフ | 使用部品に依存する | 産業用グレードのシーメンス/WEGモーター |

| 潤滑 | 手動グリースガン | 自動油循環システム |

| 出力 | 10~50 kg/時間(不安定) | 500kg–20トン/時(連続) |

| 安全 | 最小限 | 過負荷保護と緊急停止 |

ランソン 当社の先進モデルでは垂直リングダイ設計を採用しています。これにより重力による均一な材料供給が可能となります。DIY用機械はほぼ例外なくフラットダイタイプです。なぜならリングダイは5軸CNC加工機なしでは製造が不可能だからです。.

事例研究:DIYから産業用へのアップグレード

クライアント概要:グリーンエコ・バイオマス株式会社.

所在地:アメリカ合衆国オレゴン州

期間:2023年2月~2023年8月

挑戦:

グリーンエコの創業者は、自作のペレットミル4台を連結して生産拡大を試みた。これらの装置はトラックのデファレンシャルと溶接フレームで組み立てられていた。2023年2月までに、維持費が致命的な負担となった。機械は稼働40時間ごとにベアリング交換を必要とした。さらにペレットの密度に著しいばらつきが生じた。顧客からは輸送中にペレットが崩れるとの苦情が寄せられた。.

ランソン・ソリューション:

GreenEcoは2023年3月にLanson社に連絡を取りました。当社は同社の原料(ダグラスファーとレッドシダーのおがくず混合物)を分析しました。針葉樹の高い樹脂含有量により特定の圧縮比率が必要でしたが、手作りの金型ではこれを維持できませんでした。.

ランソンL-508リングダイペレットミルを1台設置しました。この装置により、自作した4台の機械全てが置き換えられました。.

結果(2023年8月データ):

-

出力: 300kg/h(DIY合計)から1.5トン/hに増加。.

-

エネルギー: ペレット生産量1トン当たり、電力消費量が35%減少した。.

-

労働だ: 機械の監視を担当する常勤オペレーターを2名から1名のパートタイム監督者に削減した。.

-

品質: ペレット耐久性指数(PDI)は88%から97.5%に上昇した。.

この事例は、木質ペレット製造機の製造方法を理解することは教育的価値がある一方で、商業的な実現可能性には工業レベルの精度が不可欠であることを示している。.

材料の適合性と比率

木材の種類によって必要なダイスの仕様が異なります。適切な設定を選択するためのデータは下記の表に示されています。.

表2:バイオマス圧縮ガイドライン

| 原材料 | 硬度 | 推奨圧縮率 | 備考 |

| 松 / 雲杉 | 柔らかい | 1:5 – 1:5.5 | リグニン含有量が高いと、結合が容易になる。. |

| オーク / ブナ | ハード | 1:6 – 1:7 | 接着にはより高い圧力が必要である。. |

| わら/草 | 非常に柔らかい | 1:8 – 1:9 | しばしば結合剤(油またはデンプン)の添加が必要である。. |

| 竹 | 非常に難しい | 1:6.5 | ダイに対して非常に研磨性が高い。. |

製造における一般的な問題のトラブルシューティング

自作マシンを組み立てると、あなたは修理技術者になります。以下に最も頻繁に発生する故障とその解決策を挙げます。.

表3:トラブルシューティングガイド

| 症状 | 相当な理由 | 是正措置 |

| ペレットが出てこない | 金型が詰まっているか、新しい金型が慣らし運転されていない。. | 穴を開ける。油、砂、おがくずを混ぜたもので穴を磨く。. |

| ペレットは崩れやすい | 水分含有量が低すぎるか、圧力が不足しています。. | 混合物に水を加える。ローラーとダイの間の隙間を確認する。. |

| ペレットはふくらんでいる/ひび割れている | 水分含有量が高すぎる。. | 原料を乾燥させる。水分を15%以下に減らす。. |

| 機械が激しく振動する | ベアリングが摩耗しているか、組立が不均衡である。. | 主軸のバランスを取る。ベースフレームの溶接部を確認する。. |

| モーターが停止する | 負荷が高すぎるか、詰まりが発生しています。. | 送り速度を下げてください。金属の破片がチャンバー内に入ったかどうかを確認してください。. |

熱処理が金型の寿命に果たす役割

家庭のガレージでは簡単に再現できない工程の一つが熱処理である。.

ランソンが金型を製造する際、鋼材が「軟らかい」状態で機械加工を行います。数千もの穴を開けた後、金型は炉に入れられます。極限の温度まで加熱された後、急冷処理を施します。これにより鋼材の分子構造が変化し、驚異的な硬度を獲得するのです。.

標準鋼材で作った自作ダイスは、数日で穴が摩耗する。穴は楕円形になる。この形状の劣化により圧縮比が損なわれる。機械はペレットの製造を停止し、粉塵を生成し始める。機械を製作する場合、自作で穴を開けるよりも、サプライヤーから既製の熱処理済みダイスとローラーセットを購入する方が賢明な選択であることが多い。.

安全上の考慮事項

ペレット製造機は危険です。重い回転重量と高トルクを伴います。.

-

せん断ピン: 駆動系にせん断ピンを組み込んでください。ボルトや石が金型に落ちると機械が詰まります。せん断ピンがない場合、トルクが主軸をねじ曲げたりモーターを焼損させたりします。ピンが折れることで機械を保護します。.

-

熱: ダイヘッドは90℃以上の温度に達します。作動中は触れないでください。.

-

塵: 木粉は爆発性があります。作業場には十分な換気設備を確保してください。.

結論と今後の取り組み

木質ペレット製造機の構築は、冶金学、伝達力学、熱力学を包含する複雑な技術的課題である。小規模な趣味の愛好家向けにはDIYアプローチも可能だが、公差や材料硬度の制限が生産量と耐久性を制約することが多い。販売用燃料や大規模暖房を生産する事業においては、専門機械に依存することで一貫性が保証される。.

ランソン バイオマス廃棄物を価値あるものに変えることを専門としています。圧縮比の微妙な差異や駆動部の耐久性について理解しています。.

御社の原料に最適な圧縮率を、当社のエンジニアリングチームが算出いたします。無料の材料分析をご希望の方は、今すぐお問い合わせください。.

よくある質問 (FAQ)

1. ペレットミルに洗濯機のモーターは使えますか?

いいえ。洗濯機のモーターは一般的にペレット化に必要なトルクを欠いています。それらは高速かつ低抵抗を前提に設計されています。ペレットミルには高トルクの産業用モーターが必要であり、通常は三相モーターで、サイズに応じて5HPから50HPの範囲が一般的です。.

2. 木材に接着剤やバインダーを加える必要がありますか?

一般的に、いいえ。木材にはリグニンが含まれています。圧縮・加熱されるとリグニンは流動化し、天然の接着剤のように作用します。ただし、リグニン含有量の少ない材料(わらや古い乾燥木材など)の場合、少量の植物油や澱粉を加えると加工を助けることができます。.

3. 手作りの型はどのくらい持ちますか?

熱処理を施さない軟鋼製のダイスは、10~50時間の稼働に耐える可能性がある。プロ仕様の熱処理済み合金鋼ダイスは ランソン 原料の研磨性に応じて800時間から2000時間持続します。.

4. なぜペレットが崩れてしまうのですか?

これは通常、水分の問題です。木材が乾燥しすぎていると接着しません。ダイスの圧縮率が木材種に対して低すぎると、リグニンを活性化させるのに十分な圧力が発生しません。.

5. フラットダイペレット機の最適な回転数はどれですか?

ダイスまたはローラーの回転速度は、通常100 RPMから300 RPMの間であるべきです。これより高い速度では過剰な遠心力と熱が発生し、ペレットが成形される前に焼損する可能性があります。.

6. 湿った木チップをペレット化できますか?

いいえ。まず木片を乾燥させる必要があります。含水率は15%以下でなければなりません。湿った木材はダイ内部で蒸気圧を発生させ、ペレットが排出時に爆発してバラバラの材料となってしまいます。.

7. DIYペレット製造機の製作費用はいくらですか?

部品を回収(スクラップ金属、中古車のデファレンシャル、中古モーター)すれば、$500~$1000で製作できる可能性がある。ただし、特にダイスやローラーといった新品部品を購入すると、コストは$2000を超え、その時点で小型のエントリーレベル機械を購入する方が現実的になる。.

8. 平型ダイスとリングダイスの違いは何ですか?

平型ダイス機は材料を水平プレートに垂直に押し通す。構造が簡素で小規模用途に適する。リングダイス機は垂直リングを回転させ、ローラーが材料を外側に押し出す。リングダイス機(例: ランソン 産業用モデルは、大量の商業生産においてよりエネルギー効率が高く、耐久性に優れている。.

9. 新しいダイスを慣らすにはどうすればよいですか?

新しい金型の穴内部には微細な傷が付いています。機械を30~60分間、油・細かい砂・おがくずの混合液で稼働させてください。これにより穴が研磨されます。この工程を省略すると、機械は直ちに詰まる可能性が高いです。.

10. 異なる種類の木材を混ぜて使用できますか?

はい、ただし注意が必要です。硬いオーク材と柔らかい松材を混合すると平均密度が変化します。ペレットミルに均一な混合物が供給されるよう、ハンマーミル工程前に十分に混合すべきです。混合が不均一だとペレットの長さにばらつきが生じ、モーター負荷が急増します。.