A cozedura por extrusão é o padrão atual da indústria para alimentos para aquacultura de alto desempenho quando o objetivo é melhorar a disponibilidade de nutrientes, controlar a flutuabilidade, a integridade dos grânulos e a estabilidade superior da água; no entanto, requer mais capital, energia e um controlo cuidadoso da temperatura, humidade e energia mecânica para evitar perdas de nutrientes sensíveis ao calor e para satisfazer o comportamento alimentar específico de cada espécie.

1. A Física da Extrusão: Processamento de curta duração a alta temperatura (HTST)

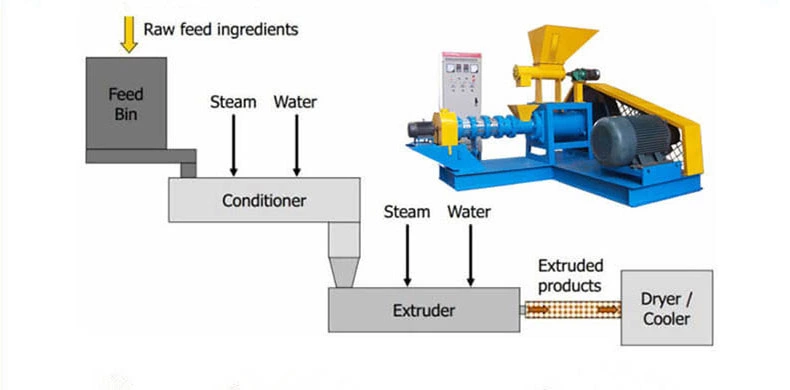

A cozedura por extrusão é definida como um processo de bio-reator de alta temperatura e tempo curto (HTST). Transforma uma mistura de ingredientes crus - proteínas, amidos e lípidos - numa massa fundida plastificada.

O papel do cisalhamento e do calor

A extrusora funciona simultaneamente como uma bomba de parafuso, um permutador de calor e um reator químico.

-

Energia térmica: Fornecido externamente através de vapor no condicionador e camisas de aquecimento no barril.

-

Energia mecânica: Gerada pela fricção do parafuso em rotação contra o material e a parede do tambor.

A combinação destas energias submete o mosto de ração a temperaturas que variam entre 80°C e 150°C durante um período de 5 a 10 segundos. Este aquecimento rápido destrói os factores anti-nutricionais (como os inibidores de tripsina na soja), preservando a biodisponibilidade das proteínas.

Gelatinização do amido

Na alimentação aquática, o amido actua como o principal aglutinante. Sob o efeito do calor e da humidade, os grânulos de amido absorvem água e incham. À medida que passam pelas zonas de alto cisalhamento da extrusora, a estrutura cristalina das moléculas de amilose e amilopectina decompõe-se.

-

Objetivo: É necessário um grau de gelatinização de 85% a 95% para uma estabilidade óptima em água.

-

Resultado: Isto assegura que o granulado não se desintegra imediatamente após atingir a água, reduzindo a poluição nos sistemas de aquacultura.

2. Preparação da matéria-prima: A base da integridade das pelotas

Antes de a extrusora poder funcionar, as matérias-primas devem ser submetidas a alterações físicas rigorosas. A máquina não pode corrigir os erros cometidos durante as fases de moagem ou de mistura.

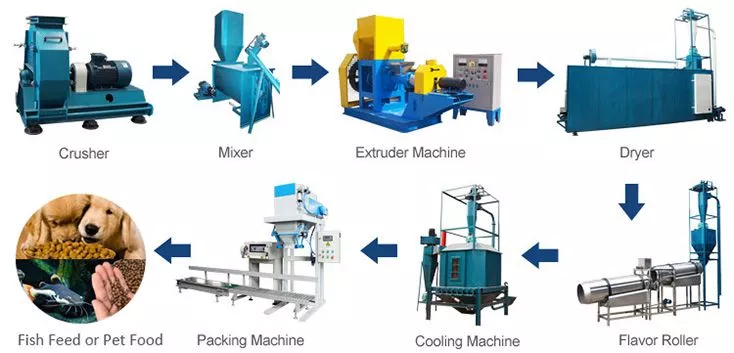

Moagem ultrafina (pulverização)

A dimensão das partículas da matéria-prima determina a textura e a digestibilidade do alimento final. Para as espécies aquáticas, em particular o camarão ou os alevins, os ingredientes grosseiros são inaceitáveis.

-

Moinhos de martelos: Utilizando martelos com ponta de carboneto de tungsténio, os ingredientes são esmagados até passarem pelos crivos.

-

Necessidade de tamanho: Para a alimentação normal de peixes, 95% de partículas devem passar por um crivo de 60 malhas (aproximadamente 250 microns). Para a alimentação de camarões, o nosso objetivo é 80-100 mesh.

-

Nota metalúrgica: As partículas grossas actuam como grão abrasivo. Aceleram o desgaste da rosca da extrusora e podem bloquear os orifícios da matriz, causando picos de pressão perigosos.

Condicionamento: A fase de pré-cozedura

O condicionador é uma câmara de mistura onde o mosto seco se encontra com vapor e água antes de entrar no barril da extrusora.

-

Injeção de vapor: Aumenta a temperatura do mosto para 90-95°C.

-

Adição de humidade: Ajusta o teor de humidade total para 25-30%.

-

Tempo de retenção: O mosto deve permanecer no condicionador durante 60 a 180 segundos. Este “tempo de permanência” amolece as partículas, reduzindo o binário mecânico exigido pelo motor principal da extrusora. Isto prolonga a vida útil da caixa de velocidades e dos componentes do parafuso.

3. O coração da máquina: Metalurgia de parafusos e barris

Como especialista em materiais da Lansonmachines, não posso deixar de salientar a importância do aço utilizado na câmara de processamento. A interação entre o parafuso e o tambor define a longevidade da máquina.

Configuração e geometria do parafuso

O parafuso não é um simples sem-fim. Está segmentado em três zonas de processamento distintas:

-

Zona de alimentação: Veios profundos para transportar pó de baixa densidade para a máquina.

-

Zona de amaciamento (compressão): A profundidade de voo diminui. Isto comprime o ar do mosto e aumenta a fricção.

-

Zona de medição (cozedura): Voos rasos com elevado cisalhamento. Isto aumenta a pressão final necessária para empurrar a massa fundida através da matriz.

Seleção de ligas para resistência ao desgaste

Os ingredientes das rações aquáticas contêm frequentemente farinha de ossos, carbonato de cálcio e outros minerais abrasivos. O aço-carbono normal avaria-se em poucas semanas.

| Componente | Material padrão | Material de alto desempenho (Recomendação da Lansonmachines) | Dureza (HRC) | Contexto de aplicação |

| Eixo de parafuso | Aço de liga de 40Cr | 38CrMoAlA | 28-32 (Essencial) | Transmissão de binário elevado |

| Voo de parafuso | Aço temperado por chama | 38CrMoAlA + Nitretação iónica | 60-62 (superfície) | Contacto da superfície com a alimentação |

| Revestimento do barril | ferro fundido | Liga bimetálica (Ni-Cr-B-Si) | 62-65 | Extrema resistência à abrasão |

| Matriz | 45# Aço | Aço inoxidável 4Cr13 | 52-55 | Resistência à corrosão e ao desgaste |

Informações técnicas: A camada de nitruração num parafuso tem normalmente uma profundidade de 0,5 mm a 0,7 mm. Quando esta camada se desgasta, a taxa de desgaste acelera exponencialmente. Recomendamos a verificação da geometria do parafuso a cada 2000 horas de funcionamento.

4. Extrusão de parafuso único vs. extrusão de parafuso duplo

O sector está dividido entre estas duas tecnologias. A escolha depende da complexidade da dieta, nomeadamente do teor de gordura.

Extrusoras de parafuso único (SSE)

-

Mecanismo: Depende da fricção contra a parede do tambor para fazer avançar o material. Se o material for demasiado escorregadio (elevado teor de gordura), roda com o parafuso e o fluxo pára.

-

Limite de gordura: geralmente limitada à adição interna de gordura 7-12%.

-

Custo: Menor investimento de capital e menores custos de manutenção.

-

Melhor para: Tilápia, carpa, peixe-gato (dietas normais).

Extrusoras de parafuso duplo (TSE)

-

Mecanismo: Dois parafusos de engrenagem rodam lado a lado. Criam uma ação de bombagem de deslocamento positivo. O movimento de um parafuso limpa o movimento do outro.

-

Manuseamento de gorduras: Pode processar dietas com até 17-22% de gordura interna.

-

Versatilidade: Melhor no manuseamento de matérias-primas pegajosas, ultrafinas ou altamente variáveis.

-

Melhor para: Salmão, truta, enguia, camarão e espécies carnívoras de elevado valor.

5. Controlo da densidade: Alimentação flutuante vs. alimentação afundada

A flutuabilidade do granulado é determinada pela sua densidade aparente, que é manipulada durante o processo de extrusão.

O mecanismo de expansão

Quando o alimento fundido sai da matriz, passa da alta pressão (30-60 bar) para a pressão atmosférica (1 bar). A água sobreaquecida no interior da pelota transforma-se instantaneamente em vapor. Esta expansão cria uma estrutura porosa e arejada.

Produção de alimentos flutuantes para animais

-

Temperatura: Temperatura de extrusão elevada (>130°C).

-

Amido: Elevado teor de amido (>20%).

-

Pressão: Queda de pressão elevada na face da matriz.

-

O granulado resultante tem uma densidade aparente inferior à da água (<450 g/L), o que lhe permite flutuar.

Produção de alimentos para animais que se afundam

-

Ventilação: Utilizamos um barril ventilado para permitir a saída do vapor antes de a matriz. Isto reduz a expansão.

-

Temperatura: Temperatura de processamento mais baixa (100-110°C).

-

Pressão: Diminuir a pressão da matriz.

-

Ingredientes: Mais proteínas/gorduras, menos amido.

-

O resultado é um grânulo denso (>600 g/L) que se afunda rapidamente para os peixes de fundo como o camarão ou o alabote.

6. O sistema de corte e matriz

A placa da matriz actua como a ferramenta de formação final. A dinâmica do fluxo aqui é crítica para o tamanho uniforme dos pellets.

Área aberta e desenho do furo

A “Área aberta” é a área total da secção transversal dos orifícios.

-

Demasiado pequeno: Pressão excessiva, sobrecarga do motor, queima da alimentação.

-

Demasiado grande: Pressão insuficiente, compactação deficiente, pellets fracos.

-

Relação L/D: O comprimento do furo da matriz dividido pelo seu diâmetro. Um rácio L/D mais elevado (por exemplo, 10:1) cria mais resistência, resultando numa pelota mais densa e suave. Um rácio mais baixo (por exemplo, 3:1) encoraja a expansão.

O conjunto do cortador

Uma faca rotativa de alta velocidade corta o extrudado à medida que este emerge.

-

Sincronização de velocidade: A velocidade do cortador deve ser sincronizada com as RPM do parafuso para manter um comprimento consistente dos grânulos.

-

Material da lâmina: Utilizamos aço para ferramentas endurecido ou pastilhas de metal duro. Uma lâmina cega esmagará o granulado em vez de o cortar, fechando os poros da superfície e afectando a absorção de óleo mais tarde.

7. Pós-Extrusão: Secagem e revestimento de gordura

O granulado que sai da extrusora está húmido (25% de humidade) e quente. Não é estável em prateleiras.

Secadores de esteira transportadora horizontal

Os pellets são transportados através de um secador de várias passagens. O ar quente (normalmente aquecido por serpentinas de vapor ou queimadores de gás) circula através do leito de pellets.

-

Humidade alvo: Reduzido para menos de 10-12%.

-

Prevenção do bolor: Se a humidade permanecer acima de 13%, o crescimento de fungos é inevitável durante o armazenamento.

Revestimento a vácuo (A infusão de óleo)

No caso de regimes alimentares muito energéticos (salmão/truta), deve ser adicionada gordura externa. A simples pulverização de óleo à superfície resulta em granulados gordurosos que deixam uma mancha de óleo na água.

-

O processo: Os granulados são colocados num misturador a vácuo. O ar é aspirado para fora dos poros do granulado. O óleo é pulverizado. O vácuo é libertado.

-

Física: A pressão atmosférica de retorno força o óleo a penetrar profundamente no núcleo do granulado. Isto permite níveis de gordura até 35-40% sem oleosidade superficial.

8. Parâmetros operacionais e controlo

A extrusão moderna é um processo orientado por dados. Os operadores devem monitorizar as principais variáveis para manter a qualidade.

| Parâmetro | Gama óptima (típica) | Efeito do desvio |

| Taxa de alimentação | Carga consistente | As sobretensões provocam uma cozedura desigual e variações de tamanho. |

| Pressão de vapor | 2-4 Barra | A baixa pressão resulta em vapor húmido e numa fraca transferência de calor. |

| Temperatura do barril (Zona 1) | 80-100°C | Demasiado alto: deslizamento do avanço. Demasiado baixo: sobrecarga do motor. |

| Temperatura do barril (Zona 3) | 120-150°C | Determina a expansão. Um valor demasiado elevado conduz à degradação dos nutrientes. |

| PME (Energia Mecânica Específica) | 20-40 Wh/kg | Medida do trabalho efectuado. PME baixo = fraca durabilidade. |

9. Defeitos comuns e resolução de problemas

Mesmo com as melhores máquinas, surgem problemas. Eis como os diagnosticamos com base no comportamento do material.

As pastilhas estão a “rebentar” ou a explodir

-

Causa: O teor de humidade é demasiado elevado ou a temperatura é excessiva. A expansão do vapor é suficientemente violenta para destruir a estrutura.

-

Fixar: Reduzir a água no condicionador; baixar a temperatura do barril na zona final.

Rugosidade da superfície (pele de tubarão)

-

Causa: Fratura de fusão. O material não está a fluir suavemente através da matriz. Frequentemente causada por uma matriz fria ou falta de lubrificação (gordura).

-

Fixar: Aumentar a temperatura da matriz; verificar se a fórmula necessita de um ajustamento lipídico.

Comprimentos irregulares das pelotas

-

Causa: Fluxo a subir. O material está a escorregar no parafuso e depois a agarrar.

-

Fixar: Verificar o desgaste do revestimento do cano (as ranhuras podem estar desgastadas). Aumentar a temperatura na zona de alimentação para melhorar a aderência.

10. Eficiência energética e sustentabilidade

A indústria de alimentos para peixes está sob pressão para reduzir a sua pegada de carbono. O processo de extrusão consome muita energia.

Sistemas de recuperação de calor

As fábricas avançadas captam agora o ar quente que sai do secador e recirculam-no. Além disso, o condensado das camisas de aquecimento a vapor é devolvido à caldeira, poupando água e energia térmica.

Transmissão direta vs. transmissão por correia

A Lansonmachines defende a utilização de caixas de velocidades de transmissão direta. As transmissões por correia perdem 5-8% de eficiência devido ao deslizamento e à fricção. Um acoplamento direto assegura que 98% da potência do motor é transferida para o veio do parafuso, maximizando a eficiência do SME.

11. Estratégia de manutenção para a longevidade

Um programa de manutenção preditiva é mais barato do que o tempo de inatividade.

-

Semanalmente: Verificar se as lâminas de corte estão afiadas. Inspecionar o separador magnético para garantir que não entram detritos metálicos no tambor.

-

Mensal: Medir a folga entre o parafuso e o tambor. Se a folga for superior a 3 mm, a capacidade de produção diminuirá significativamente devido ao refluxo.

-

Limpeza da matriz: Nunca utilize ferramentas de aço duro para limpar orifícios de matriz bloqueados. Isso risca a superfície, interrompendo o fluxo. Utilize banhos de ultra-sons ou perfure cuidadosamente com ferramentas de latão macio.

12. O futuro: Proteínas à base de plantas e farinha de insectos

A formulação dos alimentos para peixes está a mudar. A farinha de peixe está a ser substituída por concentrado de soja, glúten de trigo e, cada vez mais, por farinha de insectos (larvas da mosca-soldado-preta).

-

Desafio de processamento: A farinha de insectos tem propriedades reológicas diferentes das da farinha de peixe. É frequentemente mais pegajosa e mais rica em gordura.

-

Ajustamento: Isto requer diferentes perfis de parafuso com elementos de corte mais agressivos para garantir uma mistura e texturização adequadas.

Perguntas frequentes (FAQs)

Q1: Qual é a diferença entre um moinho de pellets e uma extrusora para alimentação de peixes?

Um moinho de pellets utiliza pressão mecânica para comprimir o mosto num pellet denso (apenas para afundar). Gera muito pouco calor e não gelatiniza totalmente o amido. Uma extrusora utiliza calor e pressão elevados para cozinhar a ração, permitindo a expansão (ração flutuante) e uma maior digestibilidade.

Q2: Posso fabricar alimentos para animais flutuantes e para animais que se afundam com a mesma máquina?

Sim. É possível alternar entre flutuante e afundante ajustando os parâmetros operacionais (temperatura, velocidade da rosca e ventilação) e alterando a formulação da matriz. No entanto, um cilindro ventilado é especificamente útil para a alimentação por afundamento.

Q3: Porque é que os meus granulados flutuantes se afundam após alguns minutos?

Este é um problema de estabilidade da água. Normalmente significa que a gelatinização do amido foi incompleta (temperatura de cozedura demasiado baixa) ou que a qualidade do aglutinante é má. Aumentar o tempo de permanência no amaciador resolve frequentemente este problema.

Q4: Com que frequência devo substituir os segmentos de parafuso?

Para fábricas de elevada capacidade que funcionam 24 horas por dia, 7 dias por semana, os segmentos de parafuso nas zonas de elevado desgaste (zona de dosagem) duram normalmente 2.000 a 4.000 horas, dependendo da qualidade da liga. Os segmentos da zona de alimentação duram muito mais tempo.

Q5: Qual é o teor de humidade ideal para a extrusão?

O mosto que entra na extrusora deve geralmente ter entre 25% e 28% de humidade. Se estiver demasiado seco, a máquina encrava. Se estiver demasiado húmido, os pellets ficarão moles e não se expandirão.

Q6: A extrusão destrói as vitaminas da ração?

O calor elevado pode degradar as vitaminas sensíveis ao calor (como a vitamina C e A). Para controlar este fenómeno, os fabricantes utilizam formas de vitaminas estáveis ao calor ou pulverizam as vitaminas sobre os granulados após a secagem e o arrefecimento.

Q7: O que é uma PME e porque é que é importante?

SME significa Energia Mecânica Específica. Mede a quantidade de energia introduzida pelo motor na ração. Está diretamente relacionada com o grau de cozedura (gelatinização). Se a SME for demasiado baixa, o granulado será cru e quebradiço.

Q8: Posso processar resíduos de peixe cru diretamente na extrusora?

Não. Os resíduos de peixe húmidos têm demasiada humidade (70%+). Devem ser secos e moídos em farinha de peixe primeiro. Em alternativa, uma configuração de “extrusão húmida” pode lidar com lamas de humidade mais elevada, mas a fórmula continua a necessitar de aglutinantes secos (farinha/farelo) para formar um granulado.

Q9: Por que é que a extrusora bloqueia ou “encrava”?

O entupimento ocorre normalmente durante o arranque ou a paragem, se o procedimento for incorreto. Se o mosto estiver demasiado seco, solidifica. Os objectos estranhos (metal/pedras) também podem bloquear o molde. Lavar sempre com uma mistura oleosa antes de desligar.

Q10: Vale a pena pagar mais por uma extrusora de duplo parafuso?

Se estiver a produzir alimentos com elevado teor de gordura (salmão/truta) ou a utilizar formulações muito finas (<0,8 mm para viveiros de camarão), é necessário o parafuso duplo. Para rações padrão para peixe-gato ou tilápia com baixo teor de gordura, um único parafuso é mais viável economicamente.