Um peixe flutuante máquina de ração peletizada é o equipamento central para a produção de pellets flutuantes para aquicultura que proporcionam uma melhor gestão da alimentação, uma maior taxa de conversão alimentar e uma menor poluição dos tanques; escolha um tipo de máquina com base na capacidade necessária, na qualidade dos pellets e no orçamento, otimizando simultaneamente a fórmula e os parâmetros de processamento para garantir o tempo de flutuação, a estabilidade dos nutrientes e a eficiência operacional.

1. O que é uma máquina de ração flutuante para peixes e por que ela é importante

Uma máquina de ração flutuante para peixes, frequentemente chamada de extrusora de ração flutuante ou peletizadora de ração aquática, converte ingredientes de ração moídos e misturados em pellets moldados que flutuam na água por um período controlável. A ração flutuante permite a alimentação visual, a alimentação por etapas e um monitoramento mais fácil dos resíduos, o que melhora a eficiência da alimentação e diminui os danos à qualidade da água em muitos sistemas de aquicultura. Os principais fornecedores apresentam sistemas do tipo seco e do tipo úmido (condicionados a vapor) que atendem às demandas de pequenas fazendas e plantas industriais.

2. Principais tipos de máquinas e suas diferenças

Duas famílias de máquinas dominam o mercado:

Extrusoras monovite do tipo seco

São compactos, eficientes em termos energéticos e frequentemente preferidos por pequenas e médias explorações agrícolas. Baseiam-se no corte mecânico, no calor por fricção e no aquecimento elétrico do barril para produzir pellets expandidos que flutuam sem vapor externo. Os sistemas do tipo seco são mais fáceis de operar e têm um custo de capital mais baixo.

Extrusoras do tipo húmido (condicionadas a vapor)

Os sistemas do tipo húmido utilizam um pré-condicionador que adiciona vapor e humidade antes da extrusão. Isso permite uma melhor gelatinização do amido e desnaturação das proteínas, criando pellets com excelente cozedura interna, superfície mais lisa e maior tempo de flutuação. Esses sistemas são utilizados em fábricas de rações aquáticas comerciais de maior porte e requerem uma fonte de vapor e um investimento ligeiramente mais elevado.

Mós de peletização com matriz anelar

A tecnologia de matriz anular é comumente usada para pellets afundantes ou semiflutuantes e para peletização de alto volume. Embora não seja o padrão para pellets flutuantes altamente expandidos, certos sistemas de matriz anular otimizados para rações aquáticas podem produzir pellets semiflutuantes com boa durabilidade.

3. Componentes principais e características técnicas do projeto

A maioria dos sistemas de produção de ração flutuante inclui os seguintes equipamentos e opções de design:

-

Moinho de martelo ou triturador: reduz os ingredientes brutos a um tamanho de partícula consistente para uma mistura uniforme.

-

Misturador: garante uma distribuição uniforme dos ingredientes secos, óleos e aditivos.

-

Pré-condicionador (para tipos húmidos): controla a humidade, a temperatura e o tempo de permanência para cozedura parcial.

-

Extrusora/expansora ou peletizadora: o coração da máquina, onde o cisalhamento, a pressão e o calor transformam as partículas em pellets. Para extrusoras, a geometria do parafuso, a relação comprimento/diâmetro e as zonas de aquecimento do cilindro são fundamentais.

-

Matriz e cortador: definir o diâmetro e o comprimento do pellet; o material da matriz e o perfil do orifício afetam o atrito e a expansão.

-

Secador e refrigerador: remova o excesso de humidade e estabilize os pellets para atingir o teor de água e a dureza desejados.

-

Revestidor ou tambor: aplica óleos, atrativos, vitaminas ou revestimentos aromatizantes sem danificar a estrutura do pellet.

-

Peneira e embalagem: tamanhos e embalagens do produto final.

O design é importante: as peças em contacto com os alimentos devem ser de aço inoxidável de qualidade alimentar, os rolamentos e vedantes devem tolerar o calor e a humidade, e os controlos devem permitir ajustes precisos de velocidade, temperatura e taxa de alimentação.

4. Matérias-primas, formulações e como elas afetam a flutuabilidade

O comportamento flutuante não é determinado apenas pela máquina; a formulação desempenha um papel importante.

Principais grupos de matérias-primas

-

Carboidratos: milho, trigo, arroz e refeições ricas em amido proporcionam expansão quando gelatinizados.

-

Proteínas: farinha de peixe, farinha de soja, farinha de carne e ossos ou concentrados de proteínas vegetais. O tipo de proteína influencia a digestibilidade e a integridade estrutural.

-

Gorduras e óleos: adicionado após a extrusão para aumentar a densidade energética e a palatabilidade. O excesso de óleo reduz a expansão e pode diminuir o tempo de flutuação.

-

Aglutinantes e aditivos: glúten de trigo, amidos gelatinizados ou ligantes sintéticos melhoram a durabilidade dos pellets. Os antioxidantes protegem as gorduras.

Estratégias de formulação para alcançar flutuabilidade

-

Aumente a fração de amido gelatinizável e controle a humidade e o cisalhamento durante a extrusão para reter o gás e criar uma matriz expandida.

-

Use níveis moderados de gordura na mistura e adicione óleos de acabamento após a secagem para evitar a plastificação do pellet durante a expansão.

-

Considere a proporção entre proteínas e amido e inclua aglutinantes para manter a dureza sem densidade excessiva.

-

Ajuste o tamanho das partículas: uma moagem muito fina pode densificar excessivamente a massa; uma distribuição equilibrada do tamanho das partículas geralmente produz a melhor expansão.

Dica prática: produza pequenos lotes de teste e meça o tempo de flutuação e a estabilidade na água antes de aumentar a escala.

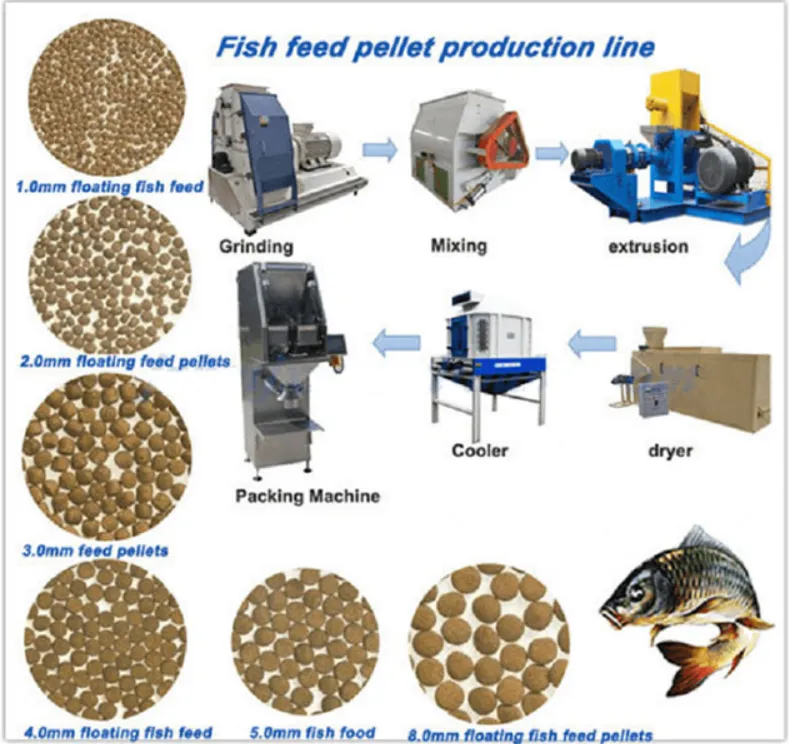

5. Processo de produção passo a passo (com fluxograma)

Etapas típicas da produção de pellets flutuantes:

-

Recebimento e inspeção de matéria-prima

-

Moagem para atingir o tamanho de partícula desejado

-

Pesagem e mistura de ingredientes secos

-

Pré-condicionamento (tipo húmido) ou alimentação direta (tipo seco)

-

Extrusão ou peletização através de matriz e cortador

-

Secagem para atingir o nível de humidade desejado

-

Arrefecimento e triagem

-

Revestimento e embalagem com óleo/vitaminas

Fluxograma simples (texto)

Moagem –> Mistura –> Pré-condicionamento (opcional) –> Extrusão/Peletização –> Secagem –> Arrefecimento –> Revestimento –> Embalagem

Cada etapa deve ser controlada para garantir o equilíbrio do rendimento e a qualidade do produto. O pré-condicionador e a extrusora são os elementos que mais influenciam as propriedades de flutuação.

6. Parâmetros operacionais essenciais que controlam a qualidade dos pellets

Controle estas variáveis com precisão para produzir pellets flutuantes consistentes:

-

Teor de humidade da ração: para o tipo seco, é típico um baixo nível de humidade, mas a energia térmica e de fricção deve ser suficiente para a expansão. Para o tipo húmido, o pré-condicionador aumenta a humidade até ao percentual desejado. A humidade típica durante o processo de extrusão varia entre 15% e 30%, dependendo do sistema.

-

Temperatura do cilindro e da matriz: determina a gelatinização do amido e as transformações das proteínas; um valor demasiado baixo resulta numa expansão insuficiente e baixa durabilidade, enquanto um valor demasiado alto pode degradar os nutrientes.

-

Velocidade do parafuso e relação L/D: afeta o tempo de permanência e o cisalhamento; um L/D mais longo geralmente resulta em um cozimento mais prolongado e uma melhor expansão.

-

Restrição da matriz e perfil do orifício: controla o aumento da pressão e a expansão pós-saída; uma transição gradual favorece a expiração.

-

Velocidade de corte e comprimento dos pellets: afeta a área da superfície e a taxa de secagem.

-

Temperatura de secagem e permanência: remove a humidade sem rachar os pellets; o excesso de secagem torna os pellets frágeis, enquanto a secagem insuficiente reduz o prazo de validade.

-

Quantidade e método de revestimento: aplicado após a secagem para evitar o colapso, melhora a palatabilidade e a estabilidade de armazenamento.

O monitoramento e o registo desses dados durante os testes constituem a base para o aumento de escala e o desempenho consistente do produto.

7. Gamas de capacidade, especificações típicas e considerações energéticas

Os equipamentos de alimentação flutuante abrangem desde pequenas extrusoras de bancada até linhas industriais:

Faixas de capacidade típicas

-

Hobby / pequena quinta: 20 a 200 kg por hora. Modelos compactos, frequentemente do tipo seco, com um único parafuso.

-

Comercial médio: 200 a 2.000 kg por hora. Frequentemente extrusora do tipo húmido com pré-condicionador.

-

Industrial: 2.000 a 10.000+ kg por hora. Linhas com várias extrusoras e sistemas de matriz anelar para grandes fábricas de rações.

Tabela de parâmetros representativos da máquina

| Capacidade (kg/h) | Motor principal (kW) | Diâmetro típico do pellet (mm) | Tempo de flutuação típico (horas) |

|---|---|---|---|

| 50 | 5.5 | 1,5–3,0 | 1–6 |

| 300 | 22 | 2,0–6,0 | 3–12 |

| 1,000 | 75 | 2,5–8,0 | 6–24 |

O consumo de energia depende do tamanho do motor, da geração de vapor para sistemas húmidos e dos ventiladores auxiliares de secagem. As instalações do tipo húmido consomem energia adicional para a geração de vapor, mas podem produzir pellets de maior qualidade por unidade alimentada.

8. Estabilidade na água, tempo de flutuação e testes laboratoriais

A estabilidade na água refere-se à capacidade de um pellet resistir à desintegração e à lixiviação de nutrientes quando imerso. O tempo de flutuação é o tempo durante o qual o pellet permanece flutuando.

Testes comumente usados

-

Teste de retenção de flutuação: coloque uma massa fixa de pellets na água e meça a percentagem que permanece flutuando após intervalos fixos, por exemplo, 1 hora, 6 horas, 12 horas.

-

Índice de estabilidade da água: quantificar a perda de massa após imersão por um tempo determinado, depois secar e pesar os resíduos.

-

Ensaio de lixiviação de nutrientes: medir a proteína solúvel e a gordura perdida na água durante o tempo de imersão.

Alvos comerciais típicos

-

Ração agrícola de curto prazo: tempo de flutuação de 3 a 12 horas, equilibrada com digestibilidade.

-

Pellets premium de afundamento lento ou flutuação prolongada: 12 a 24 horas de flutuabilidade para espécies de alto valor ou programas de gestão de rações.

9. Manutenção, peças de desgaste e melhores práticas de serviço

Peças de desgaste

-

Parafusos e barris: desgaste gradual devido a matérias-primas abrasivas; escolha ligas endurecidas ou revestimentos substituíveis.

-

Matrizes e cortadores: fundamental para a forma e o tamanho dos pellets; manter a tolerância e a nitidez.

-

Rolamentos e acoplamentos: monitorizar a vibração e lubrificar de acordo com o calendário.

Práticas de rotina

-

Realize inspeções diárias do funil de alimentação, do parafuso de alimentação e da área da matriz.

-

Mantenha um registo das horas de funcionamento das peças críticas e programe as substituições antes que ocorra um desgaste catastrófico.

-

Utilize lubrificantes de qualidade alimentar onde for possível o contacto acidental.

-

Faça a manutenção dos filtros e ventiladores da secadora para evitar o crescimento microbiano e o acúmulo de poeira.

Planeamento de peças sobressalentes

Mantenha um kit básico de peças sobressalentes: pelo menos um conjunto de matrizes sobressalentes, lâminas de corte, vedações e correias. Para sistemas do tipo húmido, mantenha purgadores de vapor e válvulas de segurança sobressalentes.

A manutenção preventiva regular reduz o tempo de inatividade e garante uma qualidade consistente dos pellets.

10. Como escolher a máquina certa para a sua operação

Use esta lista de verificação ao avaliar fornecedores e modelos:

-

Rendimento diário desejado em toneladas por dia e taxa de utilização realista.

-

Diâmetro, densidade e tempo de flutuação alvo do pellet. Adequar a capacidade da máquina aos resultados da formulação.

-

Especificação do produto final: prazo de validade, perfil nutricional, necessidades de revestimento.

-

Utilidades disponíveis: fornecimento de eletricidade e disponibilidade de vapor.

-

Pegada ecológica e escalabilidade: a fábrica permite uma futura expansão?

-

Material das peças de contacto: prefira aço inoxidável 304 ou 316 para resistência à corrosão.

-

Facilidade de limpeza e características de higiene para conformidade com os padrões alimentares.

-

Suporte pós-venda: disponibilidade de peças sobressalentes, formação e resolução remota de problemas.

-

Consumo de energia e custo operacional: custo total de propriedade.

-

Orçamento e horizonte de ROI: período de retorno do investimento do modelo com taxas de produção de ração realistas.

Peça aos fornecedores referências que mostrem instalações semelhantes e solicite testes ou amostras, sempre que possível. Os boletins técnicos dos fornecedores geralmente listam parâmetros de desempenho e receitas típicas.

11. Configurações comuns e layouts de linhas de produção

Os layouts típicos variam de acordo com a escala:

Linha pequena

Moinho de martelo → Misturador → Extrusora de parafuso único → Secador → Resfriador → Revestidor → Embalagem

Linha média

Moinho de martelo → Misturador de duas fases → Pré-condicionador → Extrusora de dupla rosca → Secador multizona → Resfriador → Revestidor de tambor → Embalagem

Grande linha industrial

Manuseamento de matéria-prima → Pré-condicionamento contínuo → Extrusoras de dupla rosca de alta capacidade → Grandes secadores e refrigeradores de múltiplas passagens → Revestimento e embalagem automatizados → Paletização

Em cada layout, equilibre a capacidade entre os dispositivos para evitar gargalos. O design modular facilita o dimensionamento.

12. Fatores de custo e modelo de ROI para uma decisão de investimento

Principais componentes de custo:

-

Despesas de capital para máquinas e infraestrutura da fábrica

-

Serviços públicos: custos de eletricidade e combustível a vapor

-

Custos de mão de obra para operação e manutenção

-

Peças sobressalentes e consumíveis

-

Custos e variabilidade das matérias-primas

-

Conformidade regulamentar e testes

Exemplo simples de ROI (ilustrativo)

Suponha uma fábrica média que produz 1 tonelada por hora, 8 horas/dia, 300 dias/ano = 2.400 toneladas métricas/ano.

-

Margem adicional aproximada da produção interna de ração em comparação com a compra: digamos 50 USD/tonelada (este valor varia muito)

-

Benefício bruto anual: 2.400 × 50 = 120.000 USD

-

Custo de capital para a linha: 250.000 a 1.000.000 USD, dependendo da automação e dos secadores

-

Período de retorno: Capital / Benefício líquido anual (após custos operacionais). Para este exemplo, um retorno conservador poderia variar de 3 a 8 anos, dependendo da eficiência operacional e da margem de alimentação.

Este modelo simples deve ser ajustado com os preços reais das matérias-primas locais, taxas de mão de obra e custos de energia. Solicite tabelas de consumo de energia dos fornecedores para cálculos precisos.

13. Considerações regulamentares, de segurança e de qualidade alimentar

-

Utilize aço inoxidável de qualidade alimentar para misturadores, cilindros extrusores, matrizes e transportadores, sempre que possível.

-

Garantir protocolos de limpeza e controlo de pragas. Secagem e armazenamento adequados para evitar a formação de micotoxinas.

-

Cumpra as regulamentações locais de segurança alimentar para rotulagem, aditivos e alegações nutricionais.

-

Utilize proteções para máquinas, paragens de emergência e procedimentos de bloqueio. Os operadores devem receber formação sobre os riscos associados a superfícies quentes e peças móveis.

-

Para sistemas do tipo húmido, a segurança da caldeira e do sistema de vapor deve estar em conformidade com os códigos jurisdicionais.

As verificações documentadas ao estilo HACCP e as certificações dos fornecedores aumentam a confiança do mercado nos alimentos vendidos.

14. Perguntas frequentes

P1: Qual é a diferença entre ração flutuante e ração afundante na prática?

A1: Os pellets flutuantes permanecem na superfície por um intervalo controlável, permitindo o controlo visual da alimentação e a alimentação por etapas. Os pellets que afundam alimentam espécies que vivem no fundo do mar ou gaiolas em águas profundas. A diferença é obtida pela formulação, grau de expansão e método de fabrico.

P2: A mesma máquina pode produzir pellets flutuantes e afundantes?

R2: Muitas extrusoras podem produzir ambos os tipos, alterando a formulação, a humidade e os parâmetros de processamento. Alguns moinhos de matriz anelar são otimizados para pellets afundados. Escolha equipamentos com flexibilidade de processo suficiente para ambos os modos.

P3: Por quanto tempo os pellets flutuantes devem permanecer flutuando?

R3: Os objetivos variam de acordo com a espécie e as práticas agrícolas. Os tempos de flutuação comuns variam de 1 hora para alimentação rápida a 12 horas ou mais para formulações de liberação lenta. Alinhe o tempo de flutuação com o comportamento alimentar da espécie e a gestão do tanque.

P4: Que tipo de máquina proporciona uma melhor retenção de nutrientes?

R4: Extrusoras do tipo úmido geralmente proporcionam um cozimento interno mais intenso, o que pode aumentar a digestibilidade e a retenção de nutrientes. No entanto, o controle adequado das temperaturas e dos tempos de permanência é fundamental para evitar danos aos nutrientes.

P5: Como o diâmetro das peletes afeta a alimentação dos peixes?

R5: O diâmetro das peletes deve corresponder ao tamanho da boca e ao comportamento alimentar. Peixes menores precisam de peletes de 1 a 3 mm, enquanto espécies de tamanho comercial ou de lagoa podem precisar de peletes de 3 a 8 mm. O diâmetro também afeta a dinâmica de afundamento/flutuação e as taxas de secagem.

P6: Quais são os modos de falha comuns de uma extrusora?

R6: Problemas frequentes incluem bloqueio da matriz, parafusos desgastados que reduzem a pressão, superaquecimento e alimentação inconsistente. A manutenção preventiva e o treinamento reduzem a ocorrência desses problemas.

P7: O pré-condicionamento é sempre necessário?

R7: Não. Os sistemas do tipo seco são projetados para operações de pequeno a médio porte sem vapor. O pré-condicionamento é recomendado para uma melhor expansão e pellets de alta qualidade consistente em linhas comerciais.

P8: Qual é a melhor forma de aplicar os óleos aos pellets flutuantes?

A8: Aplique os óleos após a secagem usando um revestidor de tambor ou sistema de pulverização com atomização para garantir uma cobertura uniforme sem danificar a estrutura do pellet. O revestimento aumenta a palatabilidade e a densidade energética.

P9: Como é que testam a flutuabilidade dos pellets internamente?

A9: Use um teste de retenção de flutuação: pese uma amostra fixa, mergulhe em água parada e registre a porcentagem flutuante em intervalos definidos. Combine com testes de estabilidade da água para monitorar a desintegração e a lixiviação.

P10: Que documentação um fornecedor deve apresentar?

A10: Especificações da máquina, curvas de processo (por exemplo, cargas do motor vs. rendimento), lista de peças sobressalentes, desenhos de instalação, plano de formação e dados de desempenho para uma formulação de ração semelhante. Solicite amostras do teste de aceitação de fábrica (FAT) antes do envio.

Comparação rápida: Tipo seco vs Tipo húmido (tabela)

| Caraterística | Extrusora do tipo seco | Extrusora do tipo húmido |

|---|---|---|

| Custo de capital | Inferior | Mais alto |

| Vapor necessário | Não | Sim |

| Expansão de pellets | Moderado | Elevado |

| Cozinhar com nutrientes | Inferior | Mais alto |

| Potencial de tempo de flutuação | Curto a médio | Médio a longo prazo |

| Utilizadores típicos | Pequenas e médias explorações agrícolas | Fábricas comerciais de rações |

| Complexidade operacional | Inferior | Mais alto |

Esta tabela resume as compensações para combinar a seleção de máquinas com as metas de produção.

Bibliografia e fontes utilizadas para a síntese

Examinei páginas técnicas e documentação de produtos dos principais fornecedores de equipamentos para rações aquáticas do mercado, bem como resumos técnicos, para extrair práticas comuns e expectativas de desempenho. As principais referências incluíram páginas técnicas dos fabricantes e visões gerais das extrusoras. As fontes selecionadas para pontos factuais críticos são citadas ao longo deste artigo.

Lista de verificação prática final para compradores

-

Defina o volume de produção anual alvo e a capacidade máxima por hora.

-

Produza uma formulação de ração de referência e solicite testes ou amostras de produção ao fornecedor.

-

Confirme os requisitos de serviços públicos e do local para necessidades elétricas e de vapor.

-

Validar o material de construção dos componentes em contacto com os alimentos.

-

Solicite os dados de consumo de energia de cada componente principal.

-

Solicite a lista de peças sobressalentes e os prazos de entrega.

-

Validar a formação e o suporte pós-venda, incluindo os parceiros de serviço locais.

-

Inclua os critérios de aceitação do teste no contrato de compra.