Плавающая рыба машина для производства кормовых гранул является основным оборудованием для производства плавучих гранул для аквакультуры, которые способствуют лучшему управлению кормлением, более высокому коэффициенту конверсии корма и меньшему загрязнению прудов; выберите тип машины в зависимости от требуемой производительности, качества гранул и бюджета, оптимизируя формулу и параметры обработки для обеспечения времени плавания, стабильности питательных веществ и эффективности работы.

1. Что такое машина для производства плавающих гранул корма для рыб и почему она важна

Машина для производства плавающих гранул корма для рыб, часто называемая экструдером плавающего корма или гранулятором водного корма, преобразует измельченные и смешанные ингредиенты корма в гранулы определенной формы, которые плавают на воде в течение контролируемого периода времени. Плавающий корм позволяет визуально контролировать кормление, осуществлять поэтапное кормление и легче отслеживать отходы, что в целом повышает эффективность кормления и снижает ущерб качеству воды во многих системах аквакультуры. Ведущие поставщики предлагают системы как сухого, так и мокрого (парового) типа, которые удовлетворяют потребности как небольших фермерских хозяйств, так и промышленных предприятий.

2. Основные типы машин и их отличия

На рынке доминируют две линейки машин:

Сухие одношнековые экструдеры

Они компактны, энергоэффективны и часто предпочтительны для малых и средних ферм. Они используют механическое сдвигание, тепло трения и электрический нагрев барабана для производства расширенных гранул, которые плавают без внешнего пара. Системы сухого типа проще в эксплуатации и имеют более низкую стоимость.

Экструдеры мокрого типа (с паровым охлаждением)

В системах мокрого типа используется предварительный кондиционер, который добавляет пар и влагу перед экструзией. Это обеспечивает лучшую желатинизацию крахмала и денатурацию белков, создавая гранулы с отличной внутренней прожаркой, более гладкой поверхностью и более длительным временем плавания. Эти системы используются на крупных коммерческих заводах по производству кормов для аквакультуры и требуют источника пара и немного более высоких инвестиций.

Граненые грануляторы

Технология кольцевой матрицы обычно используется для производства тонущих или полуплавучих гранул, а также для гранулирования больших объемов. Хотя она не является стандартной для высокоэкспандированных плавучих гранул, некоторые системы кольцевой матрицы, оптимизированные для водных кормов, могут производить полуплавучие гранулы с хорошей прочностью.

3. Основные компоненты и технические особенности конструкции

Большинство систем производства плавучих кормов включают следующие элементы оборудования и конструктивные решения:

-

Молотковая дробилка или измельчитель: измельчает сырье до однородного размера частиц для равномерного смешивания.

-

Миксер: обеспечивает равномерное распределение сухих ингредиентов, масел и добавок.

-

Предварительный кондиционер (для влажных типов): контролирует влажность, температуру и время пребывания для частичного приготовления.

-

Экструдер/экспандер или гранулятор: сердце машины, где под действием сдвига, давления и тепла частицы превращаются в гранулы. Для экструдеров критически важны геометрия шнека, соотношение длины и диаметра, а также зоны нагрева цилиндра.

-

Матрица и резак: установить диаметр и длину гранул; материал матрицы и профиль отверстия влияют на трение и расширение.

-

Сушилка и охладитель: удалить излишнюю влагу и стабилизировать гранулы до заданного содержания воды и твердости.

-

Покрытие или барабан: наносит масла, аттрактанты, витамины или вкусовые покрытия, не разрушая структуру гранул.

-

Сито и упаковка: размеры и упаковка конечного продукта.

Важное значение имеет конструкция: детали, контактирующие с кормом, должны быть изготовлены из пищевой нержавеющей стали, подшипники и уплотнения должны быть устойчивыми к воздействию высоких температур и влаги, а средства управления должны обеспечивать точную регулировку скорости, температуры и скорости подачи корма.

4. Сырье, рецептуры и их влияние на плавучесть

Плавающее поведение определяется не только машиной; важную роль играет рецептура.

Основные группы сырья

-

Углеводы: кукуруза, пшеница, рис и богатые крахмалом продукты при гелатинизации обеспечивают расширение.

-

Белки: рыбная мука, соевая мука, мясная и костная мука или растительные белковые концентраты. Тип белка влияет на усвояемость и структурную целостность.

-

Жиры и масла: добавлен после экструзии для повышения энергетической плотности и вкусовых качеств. Избыточное количество масла снижает расширение и может сократить время плавания.

-

Связующие вещества и добавки: пшеничный глютен, желатинизированный крахмал или синтетические связующие вещества повышают прочность гранул. Антиоксиданты защищают жиры.

Стратегии формулирования для достижения плавучести

-

Увеличьте долю желатинизируемого крахмала и контролируйте влажность и сдвиг во время экструзии, чтобы удерживать газ и создать расширенную матрицу.

-

Используйте умеренное количество жира в смеси и добавляйте финишные масла после сушки, чтобы избежать пластификации гранул во время расширения.

-

Учитывайте соотношение белка и крахмала и добавляйте связующие вещества для поддержания твердости без чрезмерной плотности.

-

Регулируйте размер частиц: очень мелкое измельчение может привести к чрезмерному уплотнению теста; сбалансированное распределение частиц по размеру обычно обеспечивает наилучшее расширение.

Практический совет: прежде чем переходить к производству в промышленных масштабах, изготовьте небольшие пробные партии и измерьте время плавучести и стабильность в воде.

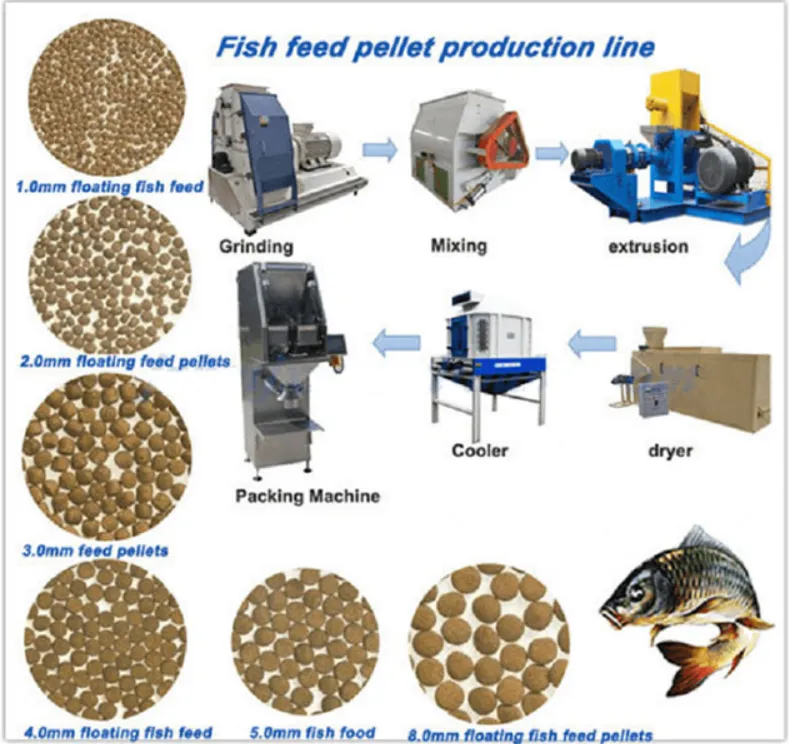

5. Пошаговый производственный процесс (с блок-схемой)

Типичные этапы производства плавучих гранул:

-

Приемка и проверка сырья

-

Измельчение до заданного размера частиц

-

Взвешивание и смешивание сухих ингредиентов

-

Предварительная подготовка (мокрый тип) или прямая подача (сухой тип)

-

Экструзия или гранулирование через матрицу и резак

-

Сушка до заданной влажности

-

Охлаждение и сортировка

-

Масляно-витаминное покрытие и упаковка

Простая блок-схема (текст)

Измельчение –> Смешивание –> Предварительная подготовка (опционально) –> Экструзия / гранулирование –> Сушка –> Охлаждение –> Покрытие –> Упаковка

Каждый этап должен контролироваться с точки зрения баланса пропускной способности и качества продукции. Предварительный кондиционер и экструдер оказывают наибольшее влияние на плавучие свойства.

6. Основные рабочие параметры, определяющие качество гранул

Точно контролируйте эти переменные, чтобы получать гранулы с постоянными характеристиками:

-

Влажность корма: для сухого типа характерна более низкая влажность, но тепловая и трениевая энергия должны быть достаточными для расширения. Для влажного типа предварительный кондиционер повышает влажность до желаемого процента. Типичная влажность в процессе экструзии колеблется от 15% до 30% в зависимости от системы.

-

Температура ствола и матрицы: определяет желатинизацию крахмала и трансформации белка; слишком низкий уровень приводит к плохому расширению и низкой прочности, слишком высокий может привести к разложению питательных веществ.

-

Скорость винта и отношение L/D: влияет на время пребывания и сдвиг; более длинное соотношение L/D часто приводит к более тщательному приготовлению и лучшему расширению.

-

Ограничение формы и профиль отверстия: регулирует нарастание давления и расширение после выхода; постепенный переход способствует выдоху.

-

Скорость резки и длина гранул: влияет на площадь поверхности и скорость высыхания.

-

Температура сушки и время выдержки: удаляет влагу без разрушения гранул; чрезмерная сушка делает гранулы хрупкими, недостаточная сушка сокращает срок хранения.

-

Количество и метод нанесения покрытия: наносится после сушки для предотвращения разрушения, улучшает вкусовые качества и стабильность при хранении.

Мониторинг и регистрация этих показателей во время испытаний составляют основу для масштабирования и стабильной производительности продукта.

7. Диапазоны мощности, типичные характеристики и энергетические соображения

Оборудование для плавающей подачи сырья варьируется от небольших настольных экструдеров до промышленных линий:

Типичные диапазоны мощности

-

Хобби / небольшая ферма: от 20 до 200 кг в час. Компактные, часто сухого типа одношнековые модели.

-

Средний коммерческий: от 200 до 2000 кг в час. Часто используется экструдер мокрого типа с предварительным кондиционером.

-

Промышленный: от 2000 до 10 000+ кг в час. Многоэкструдерные линии и системы с кольцевыми матрицами для крупных комбикормовых заводов.

Таблица типовых параметров машины

| Производительность (кг/ч) | Главный двигатель (кВт) | Типичный диаметр гранул (мм) | Типичное время плавания (часы) |

|---|---|---|---|

| 50 | 5.5 | 1,5–3,0 | 1–6 |

| 300 | 22 | 2,0–6,0 | 3–12 |

| 1,000 | 75 | 2,5–8,0 | 6–24 |

Потребление энергии зависит от размера двигателя, образования пара для влажных систем и вспомогательных вентиляторов сушки. Установки влажного типа потребляют дополнительную энергию для образования пара, но могут производить гранулы более высокого качества на единицу подаваемого сырья.

8. Стабильность в воде, время плавания и лабораторные испытания

Водостойкость означает способность гранул противостоять распаду и вымыванию питательных веществ при погружении в воду. Время плавания — это время, в течение которого гранулы остаются на плаву.

Обычно используемые тесты

-

Тест на удержание поплавка: поместите фиксированную массу гранул в воду и измерьте процент, оставшийся на плаву после фиксированных интервалов, например, 1 час, 6 часов, 12 часов.

-

Индекс водостойкости: количественно определить потерю массы после погружения на заданный период времени, а затем сушки и взвешивания остатков.

-

Анализ вымывания питательных веществ: измеряйте растворимый белок и жир, потерянные в воде за время погружения.

Типичные коммерческие цели

-

Краткосрочные корма для животноводческих ферм: время плавания от 3 до 12 часов, сбалансированные по усвояемости.

-

Премиум-гранулы с медленным погружением или длительным плаванием: 12–24 часа плавучести для ценных видов рыб или программ управления кормлением.

9. Техническое обслуживание, изнашиваемые детали и передовые методы обслуживания

Изнашиваемые детали

-

Винты и цилиндры: постепенный износ от абразивного сырья; выбирайте закаленные сплавы или сменные вкладыши.

-

Матрицы и резаки: критически важно для формы и размера гранул; соблюдайте допуски и резкость.

-

Подшипники и муфты: контролировать вибрацию и смазывать в соответствии с графиком.

Рутинные практики

-

Проводите ежедневную проверку бункера для сырья, шнека и зоны матрицы.

-

Ведите журнал рабочих часов для критически важных деталей и планируйте их замену до наступления катастрофического износа.

-

Используйте пищевые смазочные материалы в местах, где возможен случайный контакт.

-

Обслуживайте фильтры и вентиляторы сушилки, чтобы избежать роста микроорганизмов и скопления пыли.

Планирование запасных частей

Имейте в наличии базовый набор запасных частей: как минимум один запасной набор матриц, режущие лезвия, уплотнения и ремни. Для систем мокрого типа имейте в наличии запасные конденсатоотводчики и предохранительные клапаны.

Регулярное профилактическое обслуживание сокращает время простоя и обеспечивает стабильное качество гранул.

10. Как выбрать подходящую машину для вашей деятельности

Используйте этот контрольный список при оценке поставщиков и моделей:

-

Желаемая суточная пропускная способность в тоннах в день и реалистичный коэффициент использования.

-

Целевой диаметр гранул, плотность и время плавания. Соответствие возможностей оборудования результатам формулирования.

-

Спецификация конечного продукта: срок хранения, питательная ценность, необходимость покрытия.

-

Доступные утилиты: электроснабжение и наличие пара.

-

Занимаемая площадь и масштабируемость: позволяет ли завод будущее расширение?

-

Материал контактных частей: для обеспечения коррозионной стойкости предпочтительно использовать нержавеющую сталь марки 304 или 316.

-

Легкость очистки и санитарные характеристики, соответствующие требованиям к пищевым продуктам.

-

Послепродажная поддержка: наличие запасных частей, обучение и удаленное устранение неисправностей.

-

Потребление энергии и эксплуатационные расходы: фактор общей стоимости владения.

-

Бюджет и горизонт окупаемости инвестиций: модель окупаемости при реалистичных показателях производства кормов.

Попросите поставщиков предоставить ссылки на аналогичные установки и, по возможности, попросите провести пробные запуски или тестирование образцов. В технических бюллетенях поставщиков часто приводятся параметры производительности и типичные рецептуры.

11. Типовые конфигурации и схемы производственных линий

Типичные макеты различаются по масштабу:

Маленькая линия

Молотковая дробилка → Смеситель → Одношнековый экструдер → Сушилка → Охладитель → Покрытие → Упаковка

Средняя линия

Молотковая дробилка → Двухступенчатый смеситель → Предварительный кондиционер → Двухшнековый экструдер → Многозонная сушилка → Охладитель → Барабанная глазировочная машина → Упаковка

Крупная промышленная линия

Обработка сырья → Непрерывная предварительная подготовка → Высокопроизводительные двухшнековые экструдеры → Большие многопроходные сушилки и охладители → Автоматическое нанесение покрытия и упаковка → Укладка на поддоны

В каждой конфигурации следует сбалансировать мощность между устройствами, чтобы предотвратить возникновение узких мест. Модульная конструкция упрощает масштабирование.

12. Факторы, влияющие на затраты, и модель рентабельности инвестиций для принятия инвестиционного решения

Основные компоненты затрат:

-

Капитальные затраты на оборудование и инфраструктуру завода

-

Коммунальные услуги: расходы на электроэнергию и паровое топливо

-

Затраты на рабочую силу для эксплуатации и технического обслуживания

-

Запасные части и расходные материалы

-

Затраты на сырье и их изменчивость

-

Соблюдение нормативных требований и тестирование

Простой пример ROI (иллюстративный)

Предположим, что средний завод производит 1 тонну в час, 8 часов в день, 300 дней в году = 2400 метрических тонн в год.

-

Приблизительная дополнительная маржа от производства кормов собственными силами по сравнению с их закупкой: примерно 50 долларов США за тонну (эта цифра может значительно варьироваться).

-

Годовая валовая выгода: 2400 × 50 = 120 000 долларов США

-

Стоимость капиталовложений в линию: от 250 000 до 1 000 000 долларов США в зависимости от уровня автоматизации и сушильных машин.

-

Срок окупаемости: капитал / годовая чистая прибыль (после вычета эксплуатационных расходов). В данном примере консервативный срок окупаемости может составлять от 3 до 8 лет в зависимости от эффективности эксплуатации и маржи на корма.

Эта простая модель должна быть скорректирована с учетом реальных местных цен на сырье, стоимости рабочей силы и затрат на энергию. Для точных расчетов запросите у поставщиков графики энергопотребления.

13. Нормативные требования, требования безопасности и требования к пищевым продуктам

-

По возможности используйте нержавеющую сталь, пригодную для контакта с пищевыми продуктами, для миксеров, цилиндров экструдеров, матриц и конвейеров.

-

Обеспечить соблюдение протоколов очистки и борьбы с вредителями. Надлежащая сушка и хранение для предотвращения образования микотоксинов.

-

Соблюдайте местные правила безопасности кормов в отношении маркировки, добавок и заявлений о питательной ценности.

-

Используйте защитные ограждения, аварийные выключатели и процедуры блокировки. Операторы должны пройти обучение по вопросам опасности горячих поверхностей и движущихся частей.

-

В системах мокрого типа безопасность котлов и паровых систем должна соответствовать требованиям законодательства.

Документированные проверки по системе HACCP и сертификаты поставщиков повышают доверие рынка к продаваемым кормам.

14. Часто задаваемые вопросы

Вопрос 1: В чем на практике заключается разница между плавающим и тонущим кормом для рыб?

A1: Плавающие гранулы остаются на поверхности в течение контролируемого интервала времени, что позволяет визуально контролировать кормление и осуществлять поэтапное кормление. Тонущие гранулы используются для кормления донных видов или в глубоководных садках. Разница достигается за счет состава, степени расширения и метода производства.

Вопрос 2: Может ли одна и та же машина производить как плавающие, так и тонущие гранулы?

A2: Многие экструдеры могут производить оба вида гранул путем изменения состава, влажности и параметров обработки. Некоторые прессы с кольцевой матрицей оптимизированы для производства тонущих гранул. Выбирайте оборудование с достаточной гибкостью процесса для обоих режимов.

Вопрос 3: Как долго плавающие гранулы должны оставаться на плаву?

A3: Цели варьируются в зависимости от вида и методов ведения хозяйства. Обычное время плавания составляет от 1 часа для быстрого кормления до 12 и более часов для препаратов с медленным высвобождением. Согласуйте время плавания с поведением вида при кормлении и управлением прудом.

Вопрос 4: Какой тип машины обеспечивает лучшее сохранение питательных веществ?

A4: Экструдеры мокрого типа, как правило, обеспечивают более высокую внутреннюю температуру приготовления, что может повысить усвояемость и сохранность питательных веществ. Однако для предотвращения повреждения питательных веществ крайне важно правильно контролировать температуру и время пребывания.

Вопрос 5: Как диаметр гранул влияет на кормление рыб?

A5: Диаметр гранул должен соответствовать размеру рта и поведению рыб при кормлении. Мелким рыбам требуются гранулы размером 1–3 мм, а рыбам рыночного размера или прудовым видам — 3–8 мм. Диаметр также влияет на динамику погружения/всплытия и скорость высыхания.

Вопрос 6: Каковы типичные виды неисправностей экструдера?

A6: Частые проблемы включают засорение матрицы, износ винтовых лопастей, снижающий давление, перегрев и нестабильную подачу. Профилактическое обслуживание и обучение персонала позволяют снизить частоту возникновения таких проблем.

Вопрос 7: Всегда ли необходимо предварительное кондиционирование?

A7: Нет. Сухие системы предназначены для небольших и средних предприятий, не использующих пар. Для лучшего расширения и получения гранул стабильно высокого качества в коммерческих линиях рекомендуется предварительная подготовка.

Вопрос 8: Как лучше всего наносить масла на плавающие гранулы?

A8: Нанесите масла после сушки с помощью барабанного наносителя или распылительной системы с атомизацией, чтобы обеспечить равномерное покрытие без разрушения структуры гранул. Покрытие повышает вкусовые качества и энергетическую плотность.

Вопрос 9: Как вы тестируете плавучесть гранул в своей компании?

A9: Используйте тест на удержание на плаву: взвесьте фиксированный образец, погрузите его в неподвижную воду и запишите процент плавающих частиц через определенные промежутки времени. В сочетании с тестами на стабильность в воде это позволит контролировать распад и выщелачивание.

Вопрос 10: Какие документы должен предоставить поставщик?

A10: Технические характеристики оборудования, кривые технологического процесса (например, нагрузка на двигатель в зависимости от производительности), список запасных частей, монтажные чертежи, план обучения и данные о производительности для аналогичной рецептуры корма. Запросите образцы для заводских приемочных испытаний (FAT) перед отправкой.

Быстрое сравнение: сухой тип и мокрый тип (таблица)

| Характеристика | Сухой экструдер | Экструдер мокрого типа |

|---|---|---|

| Капитальные затраты | Нижний | Выше |

| Требуется пар | Нет | Да |

| Расширение гранул | Умеренный | Высокий |

| Приготовление пищи с использованием питательных веществ | Нижний | Выше |

| Потенциал времени плавания | Короткий до среднего | Средний и длинный |

| Типичные пользователи | Малые и средние фермерские хозяйства | Коммерческие комбикормовые заводы |

| Сложность эксплуатации | Нижний | Выше |

В этой таблице приведены компромиссные решения, позволяющие согласовать выбор оборудования с производственными целями.

Библиография и источники, использованные для синтеза

Я изучил технические страницы и документацию по продуктам от ведущих поставщиков оборудования для производства кормов для водных животных, а также технические сводки, чтобы выявить общие практики и ожидания в отношении производительности. Основными источниками информации стали технические страницы производителей и обзоры экструдеров. Выбранные источники по важным фактическим моментам цитируются в тексте статьи.

Окончательный практический чек-лист для покупателей

-

Определите целевой годовой объем производства и пиковую почасовую мощность.

-

Составьте эталонную рецептуру корма и запросите у поставщика пробные партии или производство образцов.

-

Подтвердите требования к коммунальным услугам и объекту в отношении электроэнергии и пара.

-

Проверить материал конструкции компонентов, контактирующих с кормом.

-

Запросите данные об энергопотреблении для каждого основного компонента.

-

Запросите список запасных частей и сроки поставки.

-

Проверить обучение и послепродажную поддержку, включая местных сервисных партнеров.

-

Включите критерии приемки пробной партии в договор купли-продажи.