Экструзионное приготовление - это современный промышленный стандарт для высокоэффективных аквакормов, когда целью является улучшение доступности питательных веществ, контролируемая плавучесть, прочная целостность гранул и превосходная стабильность в воде; однако оно требует больших капиталовложений, энергии и тщательного контроля температуры, влажности и механической энергии, чтобы избежать потерь чувствительных к теплу питательных веществ и соответствовать видовым особенностям кормления.

1. Физика экструзии: Высокотемпературная кратковременная обработка (HTST)

Экструзионная варка - это высокотемпературный, кратковременный (HTST) биореакторный процесс. Он превращает сусло из сырых ингредиентов - белков, крахмала и липидов - в пластифицированный расплав.

Роль сдвига и тепла

Экструдер работает одновременно как шнековый насос, теплообменник и химический реактор.

-

Тепловая энергия: Внешняя подача пара в кондиционере и нагревательных рубашках на стволе.

-

Механическая энергия: Возникает из-за трения вращающегося шнека о материал и стенки ствола.

Комбинация этих энергий подвергает кормовую мешанку воздействию температур от 80°C до 150°C в течение 5-10 секунд. Такой быстрый нагрев разрушает антипитательные факторы (например, ингибиторы трипсина в соевых бобах), сохраняя биодоступность белков.

Желатинизация крахмала

Для аквакормов крахмал выступает в качестве основного связующего вещества. Под воздействием тепла и влаги гранулы крахмала поглощают воду и набухают. При прохождении через зоны высокого сдвига экструдера кристаллическая структура молекул амилозы и амилопектина разрушается.

-

Цель: Для оптимальной стабильности в воде требуется степень желатинизации от 85% до 95%.

-

Результат: Благодаря этому гранулы не распадаются сразу после попадания в воду, что снижает уровень загрязнения в системах аквакультуры.

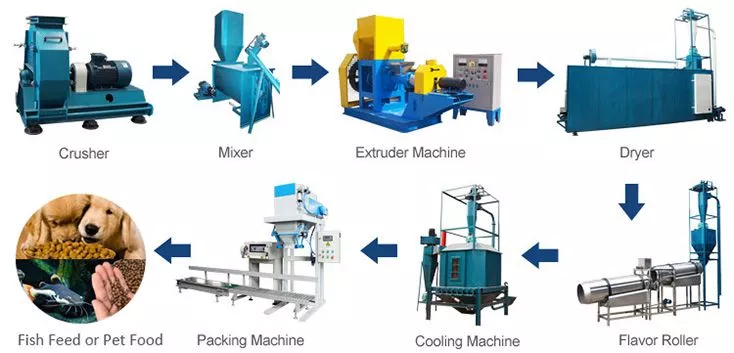

2. Подготовка сырья: Основа целостности гранул

Прежде чем экструдер начнет работать, сырье должно подвергнуться жестким физическим изменениям. Машина не может исправить ошибки, допущенные на этапах измельчения или смешивания.

Сверхтонкое измельчение (пульверизация)

Размер частиц сырья определяет текстуру и усвояемость конечного корма. Для водных видов, в частности креветок или мальков, грубые ингредиенты неприемлемы.

-

Молотковые мельницы: С помощью молотков с наконечниками из карбида вольфрама ингредиенты разбиваются до тех пор, пока не пройдут через сито.

-

Требования к размеру: Для стандартного рыбного корма частицы 95% должны проходить через сито с ячейкой 60 (около 250 микрон). Для корма для креветок мы стремимся к 80-100 ячейкам.

-

Металлургическое примечание: Крупные частицы действуют как абразивная крошка. Они ускоряют износ шнеков экструдера и могут блокировать отверстия фильеры, вызывая опасные скачки давления.

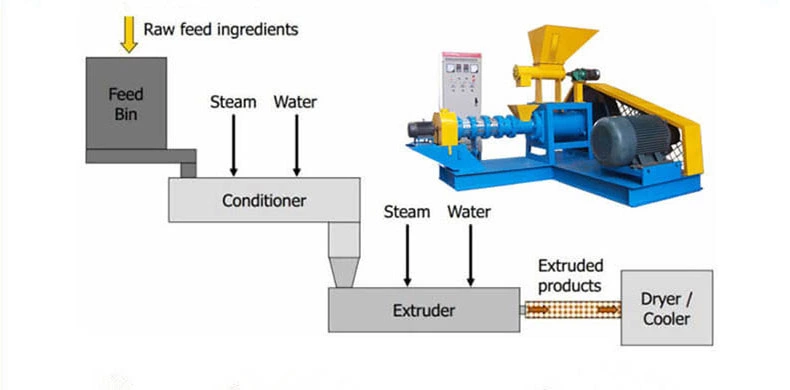

Кондиционирование: Фаза подготовки к приготовлению

Кондиционер - это смесительная камера, в которой сухое сусло встречается с паром и водой, прежде чем попасть в ствол экструдера.

-

Впрыск пара: Повышает температуру сусла до 90-95°C.

-

Добавление влаги: Корректирует общее содержание влаги до 25-30%.

-

Время хранения: Сусло должно оставаться в кондиционере от 60 до 180 секунд. Это время “пребывания” размягчает частицы, снижая механический крутящий момент, необходимый для главного двигателя экструдера. Это продлевает срок службы редуктора и компонентов шнека.

3. Сердце машины: Металлургия винтов и бочек

Как специалист по материалам компании Lansonmachines, я не могу переоценить важность стали, используемой в технологической камере. Взаимодействие шнека и ствола определяет долговечность машины.

Конфигурация и геометрия винтов

Шнек - это не просто шнек. Он разделен на три отдельные зоны обработки:

-

Зона кормления: Глубокие пролеты для подачи порошка низкой плотности в машину.

-

Зона разминания (компрессии): Глубина полета уменьшается. Это сжимает воздух из сусла и увеличивает трение.

-

Зона дозирования (приготовление пищи): Неглубокий полет с высоким сдвигом. Это позволяет создать окончательное давление, необходимое для проталкивания расплава через фильеру.

Выбор сплава для обеспечения износостойкости

Ингредиенты для водных кормов часто содержат костную муку, карбонат кальция и другие абразивные минералы. Стандартная углеродистая сталь выходит из строя в течение нескольких недель.

| Компонент | Стандартный материал | Высокопроизводительный материал (рекомендация Lansonmachines) | Твердость (HRC) | Контекст приложения |

| Винтовой вал | Легированная сталь 40Cr | 38CrMoAlA | 28-32 (Core) | Трансмиссия с высоким крутящим моментом |

| Винтовой полет | Закаленная сталь | 38CrMoAlA + ионное азотирование | 60-62 (поверхность) | Контакт поверхности с кормом |

| Вкладыш для ствола | чугун | Биметаллический сплав (Ni-Cr-B-Si) | 62-65 | Исключительная стойкость к истиранию |

| Пластина для штампа | 45# Сталь | Нержавеющая сталь 4Cr13 | 52-55 | Устойчивость к коррозии и износу |

Технический обзор: Азотированный слой на винте обычно имеет глубину от 0,5 до 0,7 мм. Как только этот слой стирается, скорость износа ускоряется по экспоненте. Мы рекомендуем проверять геометрию шнека каждые 2000 часов работы.

4. Одношнековая и двухшнековая экструзия

Индустрия разделилась между этими двумя технологиями. Выбор зависит от сложности рациона, в частности, от содержания жира.

Одношнековые экструдеры (SSE)

-

Механизм: Продвижение материала зависит от трения о стенки бочки. Если материал слишком скользкий (с высоким содержанием жира), он вращается вместе со шнеком, и поток останавливается.

-

Ограничение по количеству жиров: обычно ограничивается добавлением внутреннего жира 7-12%.

-

Стоимость: Снижение капитальных вложений и эксплуатационных расходов.

-

Лучшее для: Тилапия, карп, сом (стандартные рационы).

Двухшнековые экструдеры (TSE)

-

Механизм: Два перекрещивающихся винта вращаются рядом друг с другом. Они создают объемное насосное действие. Полет одного винта стирает полет другого.

-

Обработка жира: Может обрабатывать рационы с содержанием внутреннего жира до 17-22%.

-

Универсальность: Лучше справляется с липкими, ультратонкими или сильно изменчивыми сырьевыми материалами.

-

Лучшее для: Лосось, форель, угорь, креветки и ценные плотоядные виды.

5. Контроль плотности: Плавающий и тонущий корм

Плавучесть гранул определяется их насыпной плотностью, которая регулируется в процессе экструзии.

Механизм расширения

Когда расплавленное сырье выходит из фильеры, оно переходит из области высокого давления (30-60 бар) в область атмосферного давления (1 бар). Перегретая вода внутри гранулы мгновенно превращается в пар. В результате расширения образуется пористая, аэрированная структура.

Производство плавающего корма

-

Температура: Высокая температура экструзии (>130°C).

-

Крахмал: Высокое содержание крахмала (>20%).

-

Давление: Высокий перепад давления на поверхности фильеры.

-

Насыпная плотность полученного гранулята ниже, чем у воды (<450 г/л), что позволяет ему плавать.

Производство тонущего корма

-

Вентиляция: Мы используем вентилируемую бочку для выхода пара до штамп. Это уменьшает расширение.

-

Температура: Более низкая температура обработки (100-110°C).

-

Давление: Уменьшите давление в фильере.

-

Ингредиенты: Больше белка/жира, меньше крахмала.

-

В результате получается плотная гранула (>600 г/л), которая быстро тонет для донных кормушек, таких как креветки или палтус.

6. Система штампов и резаков

Плита фильеры служит инструментом окончательного формования. Динамика потока здесь имеет решающее значение для равномерного размера гранул.

Дизайн открытых площадок и отверстий

Открытая площадь“ - это общая площадь поперечного сечения отверстий.

-

Слишком маленький: Чрезмерное давление, перегрузка двигателя, сгорание корма.

-

Слишком большой: Недостаточное давление, плохое уплотнение, слабые гранулы.

-

Соотношение L/D: Длина отверстия фильеры, деленная на ее диаметр. Более высокое отношение L/D (например, 10:1) создает большее сопротивление, в результате чего гранулы получаются более плотными и гладкими. Более низкое соотношение (например, 3:1) способствует расширению.

Сборка фрезы

Высокоскоростной ротационный нож нарезает экструдат по мере его выхода.

-

Синхронизация скорости: Скорость вращения фрезы должна быть синхронизирована со скоростью вращения шнека для поддержания постоянной длины гранул.

-

Материал лезвия: Мы используем закаленную инструментальную сталь или твердосплавные вставки. Тупое лезвие будет разбивать гранулу, а не срезать ее, закрывая поры поверхности и влияя на впитывание масла в дальнейшем.

7. Постэкструзия: Сушка и нанесение жирового покрытия

Гранулы, выходящие из экструдера, влажные (влажность 25%) и горячие. Она не пригодна для хранения.

Горизонтальные конвейерные сушилки

Пеллеты транспортируются через многоходовую сушилку. Горячий воздух (обычно нагретый паровыми змеевиками или газовыми горелками) циркулирует через слой пеллет.

-

Целевая влажность: Снижение до уровня ниже 10-12%.

-

Профилактика плесени: Если влажность остается выше 13%, рост грибков во время хранения неизбежен.

Вакуумное покрытие (масляная инфузия)

Для высокоэнергетических рационов (лосось/форель) необходимо добавлять внешний жир. Простое распыление масла на поверхность приводит к образованию жирных гранул, которые оставляют масляное пятно на воде.

-

Процесс: Гранулы помещаются в вакуумный смеситель. Воздух высасывается из пор гранул. Внутрь распыляется масло. Вакуум сбрасывается.

-

Физика: Под действием атмосферного давления масло проникает глубоко в сердцевину гранул. Это позволяет достичь уровня жирности до 35-40% без поверхностной жирности.

8. Эксплуатационные параметры и управление

Современная экструзия - это процесс, управляемый данными. Операторы должны контролировать ключевые переменные для поддержания качества.

| Параметр | Оптимальный диапазон (типичный) | Эффект отклонения |

| Скорость подачи | Постоянная нагрузка | Скачки приводят к неравномерному приготовлению и изменению размера. |

| Давление пара | 2-4 Бар | Низкое давление приводит к образованию влажного пара и плохой теплопередаче. |

| Температура бочки (зона 1) | 80-100°C | Слишком высокая: проскальзывает подача. Слишком низкая: перегрузка двигателя. |

| Температура бочки (зона 3) | 120-150°C | Определяет степень расширения. Слишком высокое значение приводит к разрушению питательных веществ. |

| SME (удельная мех. энергия) | 20-40 Вт-ч/кг | Мера проделанной работы. Низкий показатель SME = низкая прочность. |

9. Распространенные дефекты и устранение неисправностей

Даже с самым лучшим оборудованием возникают проблемы. Вот как мы диагностируем их по поведению материала.

Гранулы “всплывают” или взрываются

-

Причина: Слишком высокое содержание влаги или повышенная температура. Расширение пара достаточно сильное, чтобы разрушить конструкцию.

-

Фикс: Уменьшите количество воды в кондиционере; снизьте температуру бочки в конечной зоне.

Шероховатость поверхности (акулья кожа)

-

Причина: Разрыв расплава. Материал не проходит плавно через фильеру. Часто вызвано холодным штампом или отсутствием смазки (жира).

-

Фикс: Увеличьте температуру матрицы; проверьте, не нуждается ли смесь в корректировке липидов.

Неравномерная длина гранул

-

Причина: Скачок потока. Материал проскальзывает по шнеку, затем захватывается.

-

Фикс: Проверьте износ вкладыша ствола (канавки могут быть гладкими). Повысьте температуру в зоне подачи, чтобы улучшить сцепление.

10. Энергоэффективность и устойчивость

Индустрия рыбных кормов вынуждена сокращать выбросы углекислого газа. Процесс экструзии является энергоемким.

Системы рекуперации тепла

Современные заводы теперь улавливают горячий воздух, выходящий из сушилки, и рециркулируют его. Кроме того, конденсат из рубашек парового отопления возвращается в котел, что позволяет экономить воду и тепловую энергию.

Прямой привод против ременного привода

Lansonmachines выступает за использование редукторов с прямым приводом. Ременные передачи теряют 5-8% эффективности из-за проскальзывания и трения. Прямая муфта обеспечивает передачу 98% мощности двигателя на вал винта, максимизируя эффективность SME.

11. Стратегия обслуживания для долговечности

Прогнозируемое техническое обслуживание дешевле, чем простои.

-

Еженедельно: Проверьте остроту режущих ножей. Осмотрите магнитный сепаратор, чтобы убедиться, что в ствол не попадает металлический мусор.

-

Ежемесячно: Измерьте зазор между шнеком и стволом. Если зазор превышает 3 мм, производительность значительно снизится из-за обратного потока.

-

Очистка штампа: Никогда не используйте инструменты из твердой стали для очистки засорившихся отверстий фильеры. Это царапает поверхность, нарушая поток. Используйте ультразвуковые ванны или аккуратно высверливайте отверстия инструментами из мягкой латуни.

12. Будущее: Протеины на основе растений и мука из насекомых

Состав кормов для рыб меняется. Рыбная мука заменяется соевым концентратом, пшеничным глютеном и все чаще мукой из насекомых (личинок черной мухи-солдатика).

-

Задача обработки: Мука из насекомых имеет иные реологические свойства, чем рыбная мука. Часто она более липкая и содержит больше жира.

-

Регулировка: Это требует использования различных профилей шнеков с более агрессивными срезающими элементами для обеспечения надлежащего смешивания и текстурирования.

Часто задаваемые вопросы (FAQ)

Вопрос 1: В чем разница между пеллетной мельницей и экструдером для производства корма для рыб?

Мельница для гранул использует механическое давление для сжатия сусла в плотные гранулы (только тонущие). Она создает очень мало тепла и не желатинизирует крахмал полностью. Экструдер использует высокую температуру и давление для приготовления корма, обеспечивая расширение (плавающий корм) и более высокую усвояемость.

Вопрос 2: Можно ли на одной машине делать как плавающие, так и тонущие корма?

Да. Вы можете переключаться между плавающим и тонущим кормом, регулируя рабочие параметры (температуру, скорость шнека и вентиляцию) и изменяя рецептуру матрицы. Однако вентилируемый ствол особенно полезен для тонущего корма.

Q3: Почему мои плавающие гранулы тонут через несколько минут?

Это проблема стабильности воды. Обычно это означает, что желатинизация крахмала была неполной (слишком низкая температура приготовления) или качество связующего было низким. Увеличение времени пребывания в кондиционере часто решает эту проблему.

Q4: Как часто следует заменять винтовые сегменты?

На высокопроизводительных заводах, работающих круглосуточно, винтовые сегменты в зонах повышенного износа (зона дозирования) обычно служат от 2 000 до 4 000 часов в зависимости от качества сплава. Сегменты в зоне подачи служат гораздо дольше.

Q5: Каково идеальное содержание влаги для экструзии?

Влажность сусла, поступающего в экструдер, обычно должна составлять от 25% до 28%. Если она будет слишком сухой, машина заклинит. Если она слишком влажная, гранулы будут кашеобразными и не будут расширяться.

Q6: Разрушает ли экструзия витамины в корме?

Высокая температура может разрушить термочувствительные витамины (например, витамин С и А). Чтобы контролировать этот процесс, производители используют термостабильные формы витаминов или распыляют их на гранулы после сушки и охлаждения.

Q7: Что такое МСП и почему это важно?

SME означает удельную механическую энергию. Она измеряет количество энергии, поступающей от двигателя к корму. Она напрямую коррелирует со степенью варки (желатинизации). Если SME слишком низкий, гранулы будут сырыми и хрупкими.

Q8: Можно ли перерабатывать сырые рыбные отходы непосредственно в экструдере?

Нет. Влажные рыбные отходы содержат слишком много влаги (70%+). Сначала их нужно высушить и измельчить в рыбную муку. Альтернативный вариант - установка “мокрой экструзии”, которая может работать с суспензиями повышенной влажности, но для получения гранул все равно нужны сухие связующие (мука/отруби).

Q9: Почему экструдер блокируется или “затыкается”?

Закупорка обычно происходит во время запуска или остановки, если процедура была выполнена неправильно. Если сусло слишком сухое, оно затвердевает. Посторонние предметы (металл/камни) также могут заблокировать фильеру. Всегда промывайте маслянистой смесью перед отключением.

Q10: Стоит ли двухшнековый экструдер дополнительных затрат?

Если вы производите корма с высоким содержанием жира (лосось/форель) или используете очень тонкие составы (<0,8 мм для креветочного питомника), необходимо использовать двухшнековый шнек. Для стандартных кормов для сома или тилапии с низким содержанием жира экономически более целесообразно использовать один шнек.