Yüzen balık yem pelet makinesi Daha iyi yem yönetimi, daha yüksek yem dönüşüm oranı ve daha düşük havuz kirliliğini destekleyen yüzen su ürünleri yem peletleri üretmek için merkezi ekipmandır; gerekli kapasite, pelet kalitesi ve bütçeye göre bir makine tipi seçin ve yüzdürme süresi, besin stabilitesi ve operasyonel verimliliği sağlamak için formül ve işleme parametrelerini optimize edin.

1. Yüzen balık yemi pelet makinesi nedir ve neden önemlidir?

Genellikle yüzen yem ekstrüderi veya sucul yem peletleyici olarak adlandırılan yüzen balık yemi pelet makinesi, öğütülmüş ve karıştırılmış yem bileşenlerini, kontrol edilebilir bir süre boyunca suda yüzen şekilli peletlere dönüştürür. Yüzen yem, görsel besleme, aşamalı besleme ve daha kolay atık izleme imkanı sağlar; bunların tümü, birçok su ürünleri yetiştiriciliği sisteminde yem verimliliğini artırır ve su kalitesine verilen zararı azaltır. Önde gelen tedarikçiler, küçük çiftliklerden endüstriyel tesislerin taleplerini karşılayan hem kuru tip hem de ıslak tip (buharla koşullandırılmış) sistemler sunmaktadır.

2. Birincil makine türleri ve aralarındaki farklar

Piyasada iki makine ailesi hakimdir:

Kuru tip tek vidalı ekstruderler

Bunlar kompakt, enerji verimli ve genellikle küçük ve orta ölçekli çiftlikler tarafından tercih edilmektedir. Mekanik kesme, sürtünme ısısı ve varilin elektrikle ısıtılması yoluyla, harici buhar kullanmadan yüzen genişletilmiş peletler üretirler. Kuru tip sistemler, kullanımı daha kolaydır ve sermaye maliyeti daha düşüktür.

Islak tip (buhar koşullandırmalı) ekstruderler

Islak tip sistemler, ekstrüzyon öncesinde buhar ve nem ekleyen bir ön koşullandırıcı kullanır. Bu, nişastanın daha iyi jelatinleşmesini ve proteinlerin denatürasyonunu sağlar, böylece mükemmel iç pişirme, daha pürüzsüz yüzey ve daha uzun yüzdürme sürelerine sahip peletler oluşturur. Bu sistemler, daha büyük, ticari su yemi tesislerinde kullanılır ve bir buhar kaynağı ile biraz daha yüksek yatırım gerektirir.

Halka kalıplı pelet değirmenleri

Halka kalıp teknolojisi genellikle batırma veya yarı yüzen peletler ve yüksek hacimli peletleme için kullanılır. Yüksek oranda genişletilmiş yüzen peletler için varsayılan seçenek olmasa da, sucul yemler için optimize edilmiş belirli halka kalıp sistemleri, iyi dayanıklılığa sahip yarı yüzen peletler üretebilir.

3. Temel bileşenler ve teknik tasarım özellikleri

Çoğu yüzer yem üretim sistemi aşağıdaki ekipman öğelerini ve tasarım seçeneklerini içerir:

-

Çekiçli öğütücü veya öğütücü: ham maddeleri, homojen bir karışım elde etmek için tutarlı bir parçacık boyutuna indirger.

-

Mikser: kuru malzemelerin, yağların ve katkı maddelerinin eşit dağılımını sağlar.

-

Ön şartlandırıcı (ıslak tipler için): kısmi pişirme için nemi, sıcaklığı ve kalma süresini kontrol eder.

-

Ekstrüder/genişletici veya peletleyici: makinenin kalbi, kesme, basınç ve ısı ile parçacıkları pelet haline getiren bölüm. Ekstruderler için vida geometrisi, uzunluk-çap oranı ve namlu ısıtma bölgeleri çok önemlidir.

-

Kalıp ve kesici: pelet çapını ve uzunluğunu ayarlayın; kalıp malzemesi ve delik profili sürtünme ve genleşmeyi etkiler.

-

Kurutucu ve soğutucu: fazla nemi giderin ve peletleri hedef su içeriği ve sertliğe göre stabilize edin.

-

Kaplayıcı veya tambur: pelet yapısını bozmadan yağlar, çekici maddeler, vitaminler veya aroma kaplamaları uygular.

-

Elek ve paketleme: boyutlar ve paketler nihai ürün.

Tasarım önemlidir: yemle temas eden parçalar gıda sınıfı paslanmaz çelikten yapılmalı, yataklar ve contalar ısıya ve neme dayanıklı olmalı ve kontroller hassas hız, sıcaklık ve yem verme hızı ayarlamalarına izin vermelidir.

4. Hammaddeler, formülasyonlar ve bunların yüzdürülebilirliği nasıl etkilediği

Yüzdürme davranışı yalnızca makine tarafından belirlenmez; formülasyon da önemli bir rol oynar.

Ana hammadde grupları

-

Karbonhidratlar: mısır, buğday, pirinç ve nişasta açısından zengin gıdalar jelatinleştiğinde hacim kazanır.

-

Proteinler: balık unu, soya unu, et ve kemik unu veya bitki proteini konsantreleri. Protein türü sindirilebilirliği ve yapısal bütünlüğü etkiler.

-

Yağlar ve sıvı yağlar: enerji yoğunluğu ve lezzet için ekstrüzyon sonrası ilave edilmiştir. Aşırı yağ, genleşmeyi azaltır ve yüzdürme süresini kısaltabilir.

-

Bağlayıcılar ve katkı maddeleri: buğday glüteni, jelatinleştirilmiş nişastalar veya sentetik bağlayıcılar peletlerin dayanıklılığını artırır. Antioksidanlar yağları korur.

Yüzdürülebilirlik elde etmek için formülasyon stratejileri

-

Ekstrüzyon sırasında jelatinleşebilir nişasta fraksiyonunu artırın ve nemi ve kesmeyi kontrol edin, böylece gazı hapsedin ve genişletilmiş matris oluşturun.

-

Karışımda orta düzeyde yağ kullanın ve kurutma işleminden sonra son kat yağ ekleyin, böylece pelet genişleme sırasında plastikleşmesini önleyebilirsiniz.

-

Protein-nişasta oranını göz önünde bulundurun ve aşırı yoğunluk olmadan sertliği korumak için bağlayıcılar ekleyin.

-

Parçacık boyutunu ayarlayın: çok ince öğütme hamuru aşırı yoğunlaştırabilir; dengeli bir parçacık boyutu dağılımı genellikle en iyi genişlemeyi sağlar.

Pratik ipucu: küçük test partileri üretin ve ölçeklendirmeden önce yüzdürme süresini ve su stabilitesini ölçün.

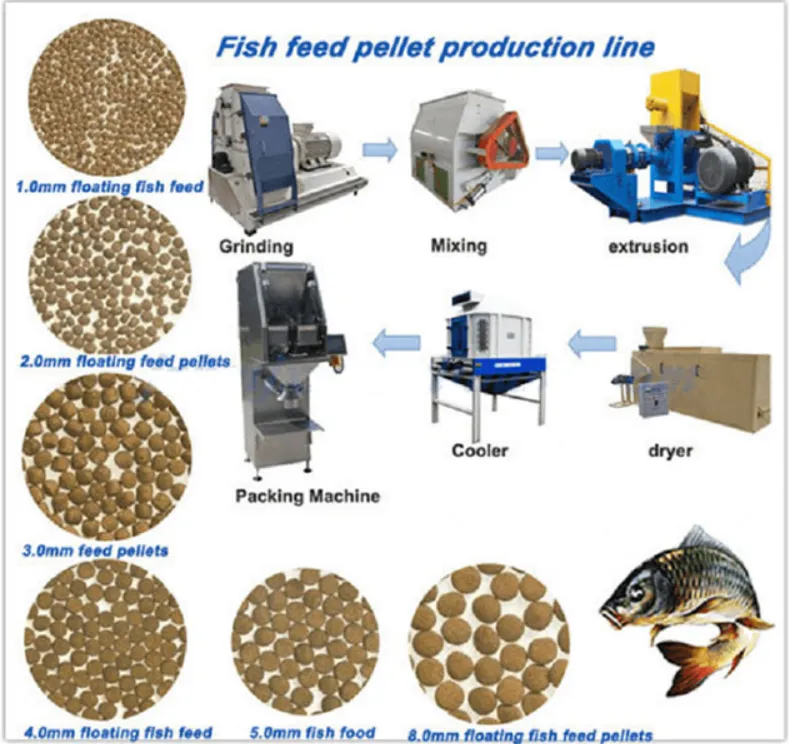

5. Adım adım üretim süreci (akış şeması ile)

Yüzen pelet üretiminin tipik aşamaları:

-

Hammadde kabul ve kontrolü

-

Hedef parçacık boyutuna öğütme

-

Kuru malzeme tartımı ve karıştırma

-

Ön koşullandırma (ıslak tip) veya doğrudan besleme (kuru tip)

-

Kalıp ve kesici aracılığıyla ekstrüzyon veya peletleme

-

Hedeflenen nem oranına ulaşmak için kurutma

-

Soğutma ve ayırma

-

Yağ/vitamin kaplama ve paketleme

Basit akış şeması (metin)

Öğütme –> Karıştırma –> Ön koşullandırma (isteğe bağlı) –> Ekstrüzyon / Peletleme –> Kurutma –> Soğutma –> Kaplama –> Paketleme

Her aşama, verim dengesi ve ürün kalitesi açısından kontrol edilmelidir. Ön koşullandırıcı ve ekstruder, yüzerlik özellikleri üzerinde en etkili unsurlardır.

6. Pelet kalitesini kontrol eden temel çalışma parametreleri

Tutarlı yüzen peletler üretmek için bu değişkenleri hassas bir şekilde kontrol edin:

-

Yem nem içeriği: Kuru tipte, daha düşük nem oranı tipiktir, ancak genleşme için termal ve sürtünme enerjisi yeterli olmalıdır. Islak tipte, ön koşullandırıcı nemi istenen yüzdeye yükseltir. Ekstrüzyon için tipik işlem içi nem, sisteme bağlı olarak 15% ile 30% arasında değişir.

-

Namlu ve kalıp sıcaklığı: nişasta jelatinleşmesini ve protein dönüşümlerini belirler; çok düşük verim, zayıf genleşme ve düşük dayanıklılık sağlar, çok yüksek verim ise besin maddelerini bozabilir.

-

Vida hızı ve L/D oranı: kalma süresini ve kesmeyi etkiler; daha uzun L/D genellikle daha fazla pişirme ve daha iyi genleşme sağlar.

-

Kalıp kısıtlaması ve delik profili: basınç artışını ve çıkış sonrası genişlemeyi kontrol eder; kademeli geçiş, şişirmeyi destekler.

-

Kesme hızı ve pelet uzunluğu: yüzey alanını ve kuruma hızını etkiler.

-

Kurutma sıcaklığı ve kalma süresi: peletleri çatlatmadan nemi giderir; aşırı kurutma peletleri kırılgan hale getirir, yetersiz kurutma ise raf ömrünü kısaltır.

-

Kaplama miktarı ve yöntemi: çökmeyi önlemek için kurutma işleminden sonra uygulanır, lezzeti ve raf ömrünü iyileştirir.

Denemeler sırasında bunların izlenmesi ve kaydedilmesi, ölçek büyütme ve tutarlı ürün performansının temelini oluşturur.

7. Kapasite aralıkları, tipik özellikler ve enerji hususları

Yüzer besleme ekipmanı, küçük tezgah üstü ekstrüderlerden endüstriyel hatlara kadar uzanır:

Tipik kapasite bantları

-

Hobi / küçük çiftlik: Saatte 20 ila 200 kg. Kompakt, genellikle kuru tip tek vidalı modeller.

-

Orta ölçekli ticari: Saatte 200 ila 2.000 kg. Genellikle ön koşullandırıcıya sahip ıslak tip ekstruder.

-

Endüstriyel: Saatte 2.000 ila 10.000+ kg. Büyük yem fabrikaları için çoklu ekstruder hatları ve halka kalıp sistemleri.

Temsili makine parametreleri tablosu

| Kapasite (kg/saat) | Ana motor (kW) | Tipik Pelet Çapı (mm) | Tipik Yüzdürme Süresi (saat) |

|---|---|---|---|

| 50 | 5.5 | 1,5–3,0 | 1–6 |

| 300 | 22 | 2,0–6,0 | 3–12 |

| 1,000 | 75 | 2,5–8,0 | 6–24 |

Enerji kullanımı motor boyutuna, ıslak sistemler için buhar üretimine ve yardımcı kurutma fanlarına bağlıdır. Islak tip tesisler buhar üretimi için ek enerji tüketir, ancak birim yem başına daha yüksek kaliteli peletler üretebilir.

8. Su stabilitesi, yüzdürme süresi ve laboratuvar testleri

Su stabilitesi, peletin suya batırıldığında parçalanmaya ve besin maddelerinin sızmasına karşı direnme kapasitesini ifade eder. Yüzdürme süresi, peletin suda ne kadar süre yüzdüğünü ifade eder.

Yaygın olarak kullanılan testler

-

Yüzdürme tutma testi: sabit miktarda peletleri suya koyun ve belirli aralıklarla (örneğin 1 saat, 6 saat, 12 saat) suda kalanların yüzdesini ölçün.

-

Su stabilite indeksi: belirli bir süre daldırma işleminden sonra kütle kaybını ölçün, ardından kalıntıları kurutun ve tartın.

-

Besin maddesi sızıntı testi: daldırma süresi boyunca suya karışan çözünür protein ve yağ miktarını ölçün.

Tipik ticari hedefler

-

Kısa süreli çiftlik yemleri: 3 ila 12 saat arasında yüzdürme süresi, sindirilebilirlik ile dengelenmiştir.

-

Premium yavaş batan veya uzun süre yüzen peletler: Yüksek değerli türler veya yem yönetimi programları için 12 ila 24 saat yüzdürme özelliği.

9. Bakım, aşınma parçaları ve servis için en iyi uygulamalar

Aşınan parçalar

-

Vidalar ve variller: aşındırıcı hammaddelerden yavaş yavaş aşınır; sertleştirilmiş alaşımlar veya değiştirilebilir astarlar seçin.

-

Kalıplar ve kesiciler: pelet şekli ve boyutu için kritik öneme sahiptir; toleransı ve keskinliği koruyun.

-

Rulmanlar ve kaplinler: titreşimi izleyin ve programa göre yağlayın.

Rutin uygulamalar

-

Yem haznesi, yem vidası ve kalıp alanını günlük olarak kontrol edin.

-

Kritik parçaların çalışma saatlerini kaydedin ve ciddi aşınma meydana gelmeden önce değiştirme zamanlarını planlayın.

-

Tesadüfi temasın mümkün olduğu durumlarda gıda sınıfı yağlayıcılar kullanın.

-

Mikrobik üremeyi ve toz birikimini önlemek için kurutucu filtrelerini ve fanlarını bakımlı tutun.

Yedek parça planlaması

Temel yedek parça setini bulundurun: en az bir yedek kalıp seti, kesici bıçaklar, contalar ve kayışlar. Islak tip sistemler için yedek buhar kapanları ve emniyet valfleri bulundurun.

Düzenli önleyici bakım, arıza süresini azaltır ve tutarlı pelet kalitesini garanti eder.

10. İşletmeniz için doğru makineyi seçme

Tedarikçileri ve modelleri değerlendirirken bu kontrol listesini kullanın:

-

İstenen günlük verim ton/gün cinsinden ve gerçekçi kullanım oranı.

-

Hedef pelet çapı, yoğunluğu ve yüzdürme süresi. Makine kapasitesini formülasyon sonuçlarıyla eşleştirin.

-

Son ürün özellikleri: raf ömrü, besin profili, kaplama gereksinimleri.

-

Kullanılabilir yardımcı programlar: elektrik tedariki ve buharın mevcut olup olmadığı.

-

Ayak izi ve ölçeklenebilirlik: Fabrika gelecekte genişlemeye izin veriyor mu?

-

Temas parçalarının malzemesi: Korozyon direnci için 304 veya 316 paslanmaz çeliği tercih edin.

-

Temizleme kolaylığı ve gıda sınıfı uygunluğu için sanitasyon özellikleri.

-

Satış sonrası destek: yedek parça temini, eğitim ve uzaktan sorun giderme.

-

Enerji tüketimi ve işletme maliyeti: toplam sahip olma maliyeti faktörü.

-

Bütçe ve ROI ufku: gerçekçi yem üretim oranları altında model geri ödeme süresi.

Tedarikçilerden benzer kurulumları gösteren referanslar isteyin ve mümkünse deneme çalıştırmaları veya numune testleri talep edin. Tedarikçilerin teknik bültenlerinde genellikle performans parametreleri ve tipik tarifler listelenir.

11. Yaygın konfigürasyonlar ve üretim hattı düzenleri

Tipik düzenler ölçeğe göre değişir:

Küçük satır

Çekiçli öğütücü → Karıştırıcı → Tek vidalı ekstruder → Kurutucu → Soğutucu → Kaplayıcı → Paketleme

Orta hat

Çekiçli öğütücü → İki aşamalı karıştırıcı → Ön koşullandırıcı → Çift vidalı ekstruder → Çok bölgeli kurutucu → Soğutucu → Tambur kaplayıcı → Paketleme

Büyük endüstriyel hat

Ham malzeme işleme → Sürekli ön koşullandırma → Yüksek kapasiteli çift vidalı ekstruderler → Büyük çok geçişli kurutucular ve soğutucular → Otomatik kaplama ve paketleme → Paletleme

Her düzeninde, darboğazları önlemek için cihazlar arasında kapasite dengesini sağlayın. Modüler tasarım ölçeklendirmeyi kolaylaştırır.

12. Yatırım kararı için maliyet etkenleri ve ROI modeli

Ana maliyet bileşenleri:

-

Makine ve tesis altyapısı için sermaye harcamaları

-

Kamu hizmetleri: elektrik ve buhar yakıt maliyeti

-

İşletme ve bakım için işçilik maliyetleri

-

Yedek parçalar ve sarf malzemeleri

-

Hammadde maliyetleri ve değişkenliği

-

Mevzuata uygunluk ve testler

Basit ROI örneği (açıklayıcı)

Saatte 1 ton üretim yapan, günde 8 saat, yılda 300 gün çalışan orta ölçekli bir tesisin yıllık üretiminin 2.400 metrik ton olduğunu varsayalım.

-

Yemleri şirket içinde üretmenin, satın almaya kıyasla yaklaşık ek marjı: örneğin 50 ABD doları/ton (bu rakam büyük farklılıklar gösterebilir)

-

Yıllık brüt kazanç: 2.400 × 50 = 120.000 ABD doları

-

Hat için sermaye maliyeti: Otomasyon ve kurutuculara bağlı olarak 250.000 ila 1.000.000 ABD doları

-

Geri ödeme süresi: Sermaye / Yıllık net fayda (işletme maliyetleri sonrası). Bu örnekte, muhafazakar bir geri ödeme süresi, işletme verimliliği ve yem marjına bağlı olarak 3 ila 8 yıl arasında değişebilir.

Bu basit model, gerçek yerel hammadde fiyatları, işçilik ücretleri ve enerji maliyetleri ile uyumlu hale getirilmelidir. Doğru hesaplamalar için tedarikçiden enerji tüketim çizelgelerini isteyin.

13. Mevzuat, güvenlik ve gıda kalitesi ile ilgili hususlar

-

Mümkün olduğunda, karıştırıcılar, ekstruder silindirleri, kalıplar ve konveyörler için gıda ile temas eden paslanmaz çelik kullanın.

-

Temizlik ve haşere kontrol protokollerini uygulayın. Mikotoksin oluşumunu önlemek için uygun kurutma ve depolama koşulları sağlayın.

-

Etiketleme, katkı maddeleri ve besin değerleri beyanları konusunda yerel yem güvenliği yönetmeliklerine uyun.

-

Makine koruyucuları, acil durdurma düğmeleri ve kilitleme prosedürleri kullanın. Operatörler, sıcak yüzeyler ve hareketli parçaların tehlikeleri konusunda eğitilmelidir.

-

Islak tip sistemlerde, kazan ve buhar sistemi güvenliği, yargı yetkisi alanındaki yönetmeliklere uygun olmalıdır.

Belgelenmiş HACCP tarzı kontroller ve tedarikçi sertifikaları, satılan yemlere yönelik pazar güvenini artırır.

14. Sıkça Sorulan Sorular

S1: Uygulamada yüzen ve batan balık yemleri arasındaki fark nedir?

A1: Yüzen peletler, kontrol edilebilir bir süre boyunca yüzeyde kalarak görsel yem kontrolü ve aşamalı beslemeyi mümkün kılar. Batan peletler, dipte yaşayan türleri veya derin su kafeslerini besler. Aradaki fark, formülasyon, genleşme derecesi ve üretim yöntemiyle sağlanır.

S2: Aynı makine hem yüzen hem de batan peletler üretebilir mi?

A2: Birçok ekstruder, formülasyon, nem ve işleme parametrelerini değiştirerek her ikisini de üretebilir. Bazı halka kalıplı değirmenler, peletleri batırmak için optimize edilmiştir. Her iki mod için de yeterli işlem esnekliğine sahip ekipman seçin.

S3: Yüzen peletler ne kadar süre yüzer kalmalıdır?

A3: Hedefler türlere ve çiftlik uygulamalarına göre değişir. Yaygın yüzdürme süreleri, hızlı besleme için 1 saatten yavaş salınımlı formülasyonlar için 12 saat veya daha fazlasına kadar değişir. Yüzdürme süresini türlerin beslenme davranışları ve havuz yönetimi ile uyumlu hale getirin.

S4: Hangi makine tipi daha iyi besin maddesi tutma özelliği sağlar?

A4: Islak tip ekstruderler genellikle daha yüksek iç pişirme sağlar ve bu da sindirilebilirliği ve besin maddelerinin korunmasını artırabilir. Ancak, besin maddelerinin zarar görmemesi için sıcaklık ve kalma sürelerinin uygun şekilde kontrol edilmesi çok önemlidir.

S5: Pelet çapı balıkların beslenmesini nasıl etkiler?

A5: Pelet çapı, ağız açıklığı ve beslenme davranışına uygun olmalıdır. Küçük balıklar için 1–3 mm, pazara sunulan boyutta veya havuz türleri için ise 3–8 mm peletler uygundur. Çap, batma/yüzme dinamiğini ve kuruma hızını da etkiler.

S6: Ekstrüderin yaygın arıza türleri nelerdir?

A6: Sık karşılaşılan sorunlar arasında kalıp tıkanması, basıncı azaltan aşınmış vida kanatları, aşırı ısınma ve tutarsız besleme sayılabilir. Önleyici bakım ve eğitim, bu sorunların ortaya çıkma sıklığını azaltır.

S7: Ön koşullandırma her zaman gerekli midir?

A7: Hayır. Kuru tip sistemler, buhar kullanılmayan küçük ve orta ölçekli işlemler için tasarlanmıştır. Ticari hatlarda daha iyi genleşme ve tutarlı yüksek kaliteli peletler elde etmek için ön koşullandırma önerilir.

S8: Yağlar yüzen peletlere en iyi şekilde nasıl uygulanır?

A8: Pelet yapısını bozmadan eşit bir kaplama sağlamak için, kurutma işleminden sonra atomizasyonlu bir tambur kaplayıcı veya püskürtme sistemi kullanarak yağları uygulayın. Kaplama, lezzeti ve enerji yoğunluğunu artırır.

S9: Peletlerin yüzdürülebilirliğini şirket içinde nasıl test ediyorsunuz?

A9: Yüzdürme testi kullanın: sabit bir numuneyi tartın, durgun suya daldırın ve belirli aralıklarla yüzen yüzdeyi kaydedin. Parçalanma ve sızıntıyı izlemek için su stabilite testleriyle birleştirin.

S10: Tedarikçi hangi belgeleri sunmalıdır?

A10: Makine özellikleri, proses eğrileri (örneğin, motor yükleri ve verim), yedek parça listesi, kurulum çizimleri, eğitim planı ve benzer bir yem formülasyonu için performans verileri. Sevkiyat öncesinde fabrika kabul testi (FAT) örnekleri talep edin.

Hızlı karşılaştırma: Kuru tip ve Islak tip (tablo)

| Özellik | Kuru tip ekstruder | Islak tip ekstruder |

|---|---|---|

| Sermaye maliyeti | Daha düşük | Daha yüksek |

| Buhar gerekli | Hayır | Evet |

| Pelet genişlemesi | Orta düzeyde | Yüksek |

| Besin pişirme | Daha düşük | Daha yüksek |

| Yüzdürme süresi potansiyeli | Kısa ila orta | Orta ila uzun |

| Tipik kullanıcılar | Küçük ve orta ölçekli çiftlikler | Ticari yem fabrikaları |

| İşletim karmaşıklığı | Daha düşük | Daha yüksek |

Bu tablo, makine seçimini üretim hedefleriyle eşleştirmek için yapılan ödünleşmeleri özetlemektedir.

Sentez için kullanılan kaynakça ve kaynaklar

Pazar lideri sucul yem ekipmanı tedarikçilerinin teknik sayfalarını ve ürün belgelerini inceleyerek, yaygın uygulamaları ve performans beklentilerini özetledim. Önemli referanslar arasında üreticilerin teknik sayfaları ve ekstrüder genel bakışları yer aldı. Önemli gerçekler için seçilen kaynaklar bu makale boyunca alıntılanmıştır.

Alıcılar için son pratik kontrol listesi

-

Hedef yıllık üretim hacmini ve saatlik maksimum kapasiteyi belirleyin.

-

Referans yem formülasyonu hazırlayın ve tedarikçiden test çalışmaları veya numune üretimi talep edin.

-

Elektrik ve buhar ihtiyaçları için tesisat ve saha gereksinimlerini onaylayın.

-

Yemle temas eden bileşenlerin yapım malzemesini doğrulayın.

-

Her bir ana bileşenin enerji tüketim verilerini isteyin.

-

Yedek parça listesi ve teslim sürelerini talep edin.

-

Yerel servis ortakları dahil olmak üzere eğitim ve satış sonrası desteği doğrulayın.

-

Satın alma sözleşmesine deneme kabul kriterlerini dahil edin.