سمكة عائمة آلة تصنيع حبيبات العلف هي المعدات الأساسية لإنتاج حبيبات تربية الأحياء المائية العائمة التي تدعم إدارة أفضل للأعلاف، ونسبة تحويل أعلى للأعلاف، وتلوث أقل للبرك؛ اختر نوع الماكينة بناءً على السعة المطلوبة وجودة الحبيبات والميزانية مع تحسين الصيغة ومعلمات المعالجة لضمان وقت الطفو واستقرار العناصر الغذائية وكفاءة التشغيل.

1. ما هي آلة تصنيع حبيبات الأعلاف العائمة للأسماك ولماذا هي مهمة

آلة تصنيع حبيبات الأعلاف العائمة للأسماك، والتي غالبًا ما تسمى بآلة بثق الأعلاف العائمة أو آلة تصنيع حبيبات الأعلاف المائية، تقوم بتحويل مكونات الأعلاف المطحونة والمخلوطة إلى حبيبات مشكلة تطفو على الماء لفترة يمكن التحكم فيها. تتيح الأعلاف العائمة إمكانية التغذية البصرية والتغذية المرحلية ومراقبة النفايات بسهولة، مما يحسن كفاءة التغذية ويقلل من الأضرار التي تلحق بجودة المياه في العديد من أنظمة تربية الأحياء المائية. يقدم الموردون الرائدون أنظمة من النوع الجاف والرطب (المكيفة بالبخار) التي تلبي متطلبات المزارع الصغيرة والمصانع الصناعية.

2. أنواع الآلات الأساسية وكيف تختلف عن بعضها البعض

هناك نوعان من الآلات يهيمنان على السوق:

الطاردات أحادية اللولب من النوع الجاف

وهي مدمجة وموفرة للطاقة، وغالبًا ما تفضلها المزارع الصغيرة والمتوسطة الحجم. تعتمد على القص الميكانيكي والحرارة الناتجة عن الاحتكاك والتسخين الكهربائي للبرميل لإنتاج حبيبات موسعة تطفو دون بخار خارجي. الأنظمة الجافة أسهل في التشغيل وأقل تكلفة من حيث رأس المال.

الطاردات من النوع الرطب (المكيفة بالبخار)

تستخدم الأنظمة الرطبة مركبًا أوليًا يضيف البخار والرطوبة قبل البثق. وهذا يتيح تحويل النشا إلى هلام وتغيير طبيعة البروتينات بشكل أفضل، مما ينتج حبيبات ذات طهي داخلي ممتاز وسطح أملس ووقت طفو أطول. تُستخدم هذه الأنظمة في مصانع الأعلاف المائية التجارية الكبيرة وتتطلب مصدر بخار واستثمارًا أعلى قليلاً.

مطاحن الحبيبات ذات القالب الدائري

تُستخدم تقنية القالب الحلقي عادةً في إنتاج الحبيبات الغاطسة أو شبه العائمة وفي إنتاج الحبيبات بكميات كبيرة. على الرغم من أنها ليست الخيار الافتراضي للحبيبات العائمة عالية التمدد، إلا أن بعض أنظمة القوالب الحلقيّة المُحسّنة للأعلاف المائية يمكنها إنتاج حبيبات شبه عائمة ذات متانة جيدة.

3- المكونات الأساسية وخصائص التصميم التقني

تشمل معظم أنظمة إنتاج الأعلاف العائمة المعدات والخيارات التصميمية التالية:

-

مطحنة مطرقة أو مطحنة: يقلل حجم المكونات الخام إلى حجم جزيئات متجانس من أجل خلط متجانس.

-

خلاط: يضمن التوزيع المتساوي للمكونات الجافة والزيوت والمواد المضافة.

-

مكيف مسبق (للأنواع الرطبة): يتحكم في الرطوبة والحرارة ووقت البقاء للطهي الجزئي.

-

آلة البثق/التوسيع أو آلة التكوير: قلب الآلة حيث يقوم القص والضغط والحرارة بتشكيل الجسيمات إلى حبيبات. بالنسبة للبثق، تعتبر هندسة اللولب ونسبة الطول إلى القطر ومناطق تسخين الأسطوانة عوامل حاسمة.

-

قالب وقاطع: ضبط قطر الحبيبات وطولها؛ تؤثر مادة القالب وشكل الثقب على الاحتكاك والتمدد.

-

مجفف ومبرد: إزالة الرطوبة الزائدة وتثبيت الحبيبات لتحقيق المحتوى المائي والصلابة المستهدفين.

-

طلاء أو أسطوانة: يطبق الزيوت والمواد الجاذبة والفيتامينات أو الطلاءات النكهية دون إتلاف بنية الحبيبات.

-

غربلة وتعبئة: أحجام وحزم المنتج النهائي.

التصميم مهم: يجب أن تكون الأجزاء الملامسة للأعلاف مصنوعة من الفولاذ المقاوم للصدأ المخصص للأغذية، ويجب أن تتحمل المحامل والموانع الحرارة والرطوبة، ويجب أن تسمح أدوات التحكم بضبط السرعة والحرارة ومعدل التغذية بدقة.

4. المواد الخام والتركيبات وكيفية تأثيرها على قابلية الطفو

لا يتم تحديد سلوك الطفو من قبل الآلة وحدها؛ بل تلعب التركيبة دوراً رئيسياً في ذلك.

مجموعات المواد الخام الرئيسية

-

الكربوهيدرات: الذرة والقمح والأرز والوجبات الغنية بالنشا توفر التمدد عند تحولها إلى هلام.

-

البروتينات: مسحوق السمك، مسحوق فول الصويا، مسحوق اللحم والعظام، أو مركزات البروتين النباتي. يؤثر نوع البروتين على قابلية الهضم والسلامة الهيكلية.

-

الدهون والزيوت: تمت إضافة مادة بعد البثق لزيادة كثافة الطاقة وقابلية التذوق. الزيت الزائد يقلل من التمدد وقد يقصر وقت الطفو.

-

المواد الرابطة والمواد المضافة: جلوتين القمح، النشويات الجيلاتينية، أو المواد الرابطة الاصطناعية تحسن متانة الحبيبات. مضادات الأكسدة تحمي الدهون.

استراتيجيات الصياغة لتحقيق قابلية الطفو

-

زيادة نسبة النشا القابل للتجلط والتحكم في الرطوبة والقص أثناء البثق لحبس الغاز وإنشاء مصفوفة موسعة.

-

استخدم مستويات معتدلة من الدهون في المزيج وأضف الزيوت النهائية بعد التجفيف لتجنب تليين الحبيبات أثناء التمدد.

-

ضع في اعتبارك نسبة البروتين إلى النشا وأضف مواد رابطة للحفاظ على الصلابة دون كثافة مفرطة.

-

ضبط حجم الجسيمات: الطحن الدقيق جدًا يمكن أن يؤدي إلى زيادة كثافة العجين؛ وعادةً ما ينتج عن التوزيع المتوازن لحجم الجسيمات أفضل تمدد.

نصيحة عملية: قم بإنتاج دفعات تجريبية صغيرة وقم بقياس وقت الطفو واستقرار الماء قبل التوسع.

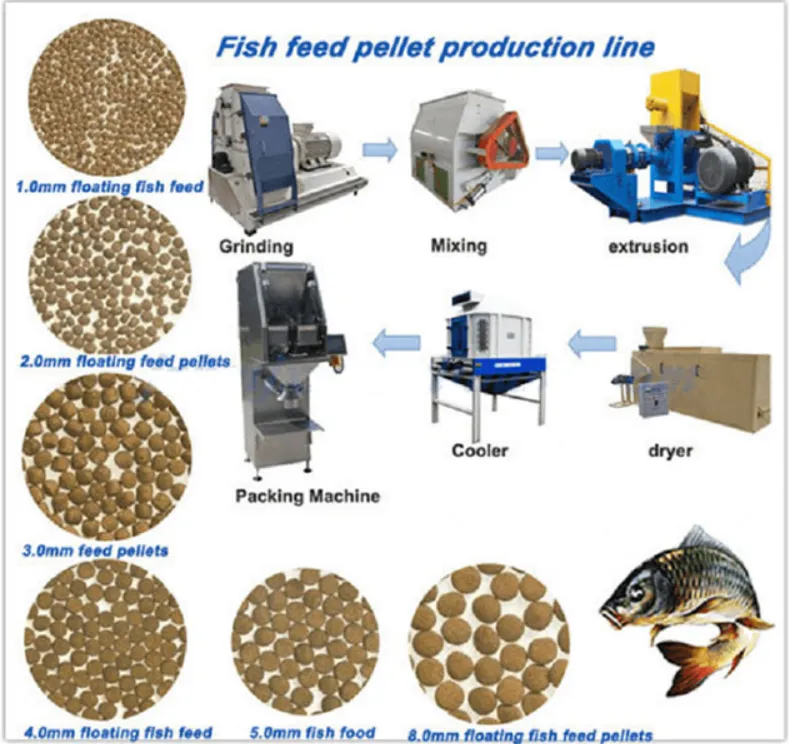

5. عملية الإنتاج خطوة بخطوة (مع مخطط تدفق)

المراحل النموذجية لإنتاج الحبيبات العائمة:

-

استلام المواد الخام وفحصها

-

الطحن للحصول على حجم الجسيمات المستهدف

-

وزن المكونات الجافة وخلطها

-

التحضير المسبق (النوع الرطب) أو التغذية المباشرة (النوع الجاف)

-

البثق أو التكوير من خلال القالب والقاطع

-

التجفيف لاستهداف الرطوبة

-

التبريد والفرز

-

طلاء وتغليف الزيت/الفيتامينات

مخطط تدفق بسيط (نص)

الطحن –> الخلط –> التكييف المسبق (اختياري) –> البثق / التكوير –> التجفيف –> التبريد –> الطلاء –> التعبئة

يجب التحكم في كل مرحلة من أجل تحقيق التوازن في الإنتاجية وجودة المنتج. يعتبر جهاز التكييف المسبق والطارد هما الأكثر تأثيرًا على خصائص الطفو.

6. المعلمات التشغيلية الرئيسية التي تتحكم في جودة الحبيبات

تحكم في هذه المتغيرات بدقة لإنتاج حبيبات عائمة متسقة:

-

محتوى الرطوبة في العلف: بالنسبة للنوع الجاف، تكون الرطوبة المنخفضة هي المعتادة، ولكن يجب أن تكون الطاقة الحرارية وطاقة الاحتكاك كافية للتوسع. بالنسبة للنوع الرطب، يرفع المكيف المسبق الرطوبة إلى النسبة المطلوبة. تتراوح الرطوبة المعتادة أثناء عملية البثق من 15% إلى 30% حسب النظام.

-

درجة حرارة البرميل والقوالب: يحدد تجلط النشا وتحويلات البروتين؛ انخفاضه يؤدي إلى تمدد ضعيف ومتانة منخفضة، وارتفاعه قد يؤدي إلى تدهور العناصر الغذائية.

-

سرعة المسمار ونسبة L/D: يؤثر على وقت البقاء والقص؛ غالبًا ما يؤدي طول L/D إلى طهي أكثر وتمدد أفضل.

-

تقييد القالب وملف الثقب: يتحكم في تراكم الضغط والتوسع بعد الخروج؛ ويساعد الانتقال التدريجي على النفخ.

-

سرعة القطع وطول الحبيبات: يؤثر على مساحة السطح ومعدل التجفيف.

-

درجة حرارة التجفيف ومدة البقاء: يزيل الرطوبة دون تكسير الحبيبات؛ الإفراط في التجفيف يجعل الحبيبات هشة، بينما نقص التجفيف يقلل من مدة الصلاحية.

-

كمية وطريقة الطلاء: يطبق بعد التجفيف لتجنب الانهيار، ويحسن المذاق وقابلية التخزين.

تشكل مراقبة وتسجيل هذه العوامل أثناء التجارب الأساس لتوسيع نطاق الإنتاج وتحقيق أداء منتج ثابت.

7. نطاقات السعة والمواصفات النموذجية واعتبارات الطاقة

تتراوح معدات التغذية العائمة من آلات البثق الصغيرة الموضوعة على الطاولة إلى الخطوط الصناعية:

نطاقات السعة النموذجية

-

هواية / مزرعة صغيرة: من 20 إلى 200 كجم في الساعة. نماذج مدمجة، غالبًا من النوع الجاف أحادي اللولب.

-

تجاري متوسط: 200 إلى 2000 كجم في الساعة. غالبًا ما يكون الطارد من النوع الرطب مع جهاز تكييف مسبق.

-

صناعي: 2,000 إلى 10,000+ كجم في الساعة. خطوط بثق متعددة وأنظمة قوالب حلقيّة لمصانع الأعلاف الكبيرة.

جدول معلمات الماكينة التمثيلية

| السعة (كجم/ساعة) | المحرك الرئيسي (كيلوواط) | قطر الحبيبات النموذجي (مم) | الوقت المعتاد للطفو (بالساعات) |

|---|---|---|---|

| 50 | 5.5 | 1.5–3.0 | 1-6 |

| 300 | 22 | 2.0–6.0 | 3-12 |

| 1,000 | 75 | 2.5–8.0 | 6-24 |

يعتمد استهلاك الطاقة على حجم المحرك، وتوليد البخار للأنظمة الرطبة، ومراوح التجفيف الإضافية. تستهلك المحطات الرطبة طاقة إضافية لتوليد البخار، ولكنها يمكن أن تنتج حبيبات عالية الجودة لكل وحدة تغذية.

8. استقرار الماء، وقت الطفو، والاختبارات المعملية

يشير استقرار الماء إلى قدرة الحبيبات على مقاومة التفكك وتسرب العناصر الغذائية عند غمرها في الماء. وقت الطفو هو المدة التي تظل فيها الحبيبات عائمة.

الاختبارات الشائعة الاستخدام

-

اختبار الاحتفاظ بالعوامة: ضع كتلة ثابتة من الحبيبات في الماء وقم بقياس النسبة المئوية المتبقية عائمة بعد فترات زمنية محددة، على سبيل المثال، ساعة واحدة، 6 ساعات، 12 ساعة.

-

مؤشر استقرار المياه: قياس فقدان الكتلة بعد الغمر لفترة زمنية محددة، ثم تجفيف البقايا ووزنها.

-

اختبار ترشيح المغذيات: قياس البروتين القابل للذوبان والدهون المفقودة في الماء خلال فترة الغمر.

الأهداف التجارية النموذجية

-

أعلاف زراعية قصيرة الأجل: مدة تعويم من 3 إلى 12 ساعة، متوازنة مع قابلية الهضم.

-

حبيبات عالية الجودة بطيئة الغرق أو طويلة الطفو: 12 إلى 24 ساعة من الطفو للأنواع عالية القيمة أو برامج إدارة الأعلاف.

9. الصيانة وقطع الغيار المستهلكة وأفضل الممارسات في مجال الخدمة

أجزاء قابلة للتآكل

-

البراغي والبراميل: التآكل التدريجي بسبب المواد الخام الكاشطة؛ اختر السبائك المقواة أو البطانات القابلة للاستبدال.

-

قوالب وقواطع: أمر بالغ الأهمية لشكل وحجم الحبيبات؛ الحفاظ على التسامح والحدة.

-

المحامل والوصلات: مراقبة الاهتزازات وتزييت الماكينة وفقًا للجدول الزمني.

الممارسات الروتينية

-

قم بإجراء فحص يومي لوعاء التغذية، وبرغي التغذية، ومنطقة القالب.

-

احتفظ بسجل لساعات تشغيل الأجزاء المهمة وقم بجدولة عمليات الاستبدال قبل حدوث تلف كارثي.

-

استخدم مواد تشحيم مخصصة للأغذية في الأماكن التي قد يحدث فيها اتصال عرضي.

-

صيانة مرشحات ومراوح المجفف لتجنب نمو الميكروبات وتراكم الغبار.

تخطيط قطع الغيار

احتفظ بمجموعة قطع غيار أساسية: على الأقل مجموعة قوالب احتياطية واحدة، وشفرات قطع، وموانع تسرب، وأحزمة. بالنسبة للأنظمة الرطبة، احتفظ بمصافي بخار وصمامات أمان احتياطية.

تقلل الصيانة الوقائية المنتظمة من وقت التعطل وتضمن جودة حبيبات ثابتة.

10. كيفية اختيار الآلة المناسبة لعملياتك

استخدم هذه القائمة المرجعية عند تقييم الموردين والنماذج:

-

الإنتاجية اليومية المطلوبة بالطن في اليوم ومعدل الاستخدام الواقعي.

-

قطر الحبيبات المستهدف وكثافتها ووقت طفوها. مطابقة قدرة الآلة مع نتائج الصيغة.

-

مواصفات المنتج النهائي: مدة الصلاحية، المكونات الغذائية، احتياجات الطلاء.

-

المرافق المتاحة: إمدادات الكهرباء وتوافر البخار.

-

البصمة والقابلية للتوسع: هل يسمح المصنع بالتوسع في المستقبل؟

-

مادة الأجزاء الملامسة: يفضل استخدام الفولاذ المقاوم للصدأ 304 أو 316 لمقاومة التآكل.

-

سهولة التنظيف وميزات الصرف الصحي لتلبية متطلبات الجودة الغذائية.

-

دعم ما بعد البيع: توفر قطع الغيار، والتدريب، واستكشاف الأعطال وإصلاحها عن بُعد.

-

استهلاك الطاقة وتكلفة التشغيل: عامل التكلفة الإجمالية للملكية.

-

الميزانية وآفاق العائد على الاستثمار: فترة استرداد التكلفة النموذجية في ظل معدلات إنتاج علف واقعية.

اطلب من الموردين تزويدك بمراجع توضح تركيبات مماثلة واطلب إجراء تجارب تشغيلية أو اختبارات عينات حيثما أمكن ذلك. غالبًا ما تدرج النشرات الفنية للموردين معايير الأداء والوصفات النموذجية.

11- التكوينات الشائعة وتخطيطات خطوط الإنتاج

تختلف التصميمات النموذجية حسب الحجم:

خط صغير

مطحنة المطرقة → الخلاط → الطارد أحادي اللولب → المجفف → المبرد → آلة الطلاء → التعبئة

خط متوسط

مطحنة المطرقة → خلاط ثنائي المراحل → جهاز التهيئة المسبقة → آلة البثق ثنائية اللولب → مجفف متعدد المناطق → مبرد → جهاز طلاء الأسطوانة → التعبئة

خط صناعي كبير

المعالجة الأولية → التكييف المسبق المستمر → آلات البثق ثنائية اللولب عالية السعة → مجففات ومبردات كبيرة متعددة الممرات → الطلاء والتعبئة الآلية → التعبئة على منصات نقالة

في كل تخطيط، قم بموازنة السعة عبر الأجهزة لمنع حدوث اختناقات. التصميم المعياري يسهل التوسع.

12. عوامل التكلفة ونموذج العائد على الاستثمار لقرار الاستثمار

مكونات التكلفة الرئيسية:

-

النفقات الرأسمالية للآلات والبنية التحتية للمصنع

-

المرافق: تكلفة الكهرباء والوقود البخاري

-

تكاليف العمالة للتشغيل والصيانة

-

قطع الغيار والمواد الاستهلاكية

-

تكاليف المواد الخام وتقلبها

-

الامتثال التنظيمي والاختبار

مثال بسيط على العائد على الاستثمار (توضيحي)

لنفترض أن مصنعًا متوسطًا ينتج 1 طن في الساعة، 8 ساعات في اليوم، 300 يوم في السنة = 2400 طن متري في السنة.

-

الهامش الإضافي التقريبي لإنتاج الأعلاف داخليًا مقابل شرائها: لنقل 50 دولارًا أمريكيًا للطن (هذا الرقم يختلف بشكل كبير)

-

إجمالي المزايا السنوية: 2,400 × 50 = 120,000 دولار أمريكي

-

تكلفة رأس المال للخط: 250,000 إلى 1,000,000 دولار أمريكي حسب مستوى الأتمتة والمجففات

-

فترة الاسترداد: رأس المال / صافي الربح السنوي (بعد تكاليف التشغيل). في هذا المثال، يمكن أن تتراوح فترة الاسترداد المتحفظة بين 3 و8 سنوات حسب كفاءة التشغيل وهامش التغذية.

يجب تعديل هذا النموذج البسيط وفقًا لأسعار المواد الخام المحلية الفعلية وأجور العمالة وتكاليف الطاقة. اطلب من الموردين جداول استهلاك الطاقة لإجراء حسابات دقيقة.

13. الاعتبارات التنظيمية والسلامة والمعايير الغذائية

-

استخدم الفولاذ المقاوم للصدأ المخصص للاستخدام الغذائي في الخلاطات وأسطوانات البثق والقوالب والناقلات حيثما أمكن ذلك.

-

ضمان اتباع بروتوكولات التنظيف ومكافحة الآفات. التجفيف والتخزين المناسبين لمنع تكوين السموم الفطرية.

-

الامتثال للوائح المحلية المتعلقة بسلامة الأعلاف فيما يتعلق بوضع العلامات والمواد المضافة والادعاءات المتعلقة بالمغذيات.

-

استخدموا واقيات الآلات وأزرار الإيقاف في حالات الطوارئ وإجراءات القفل. يجب تدريب المشغلين على مخاطر الأسطح الساخنة والأجزاء المتحركة.

-

بالنسبة للأنظمة الرطبة، يجب أن تتوافق سلامة الغلايات وأنظمة البخار مع القوانين السارية في المنطقة.

تحسن عمليات الفحص الموثقة على غرار نظام تحليل المخاطر ونقاط التحكم الحرجة (HACCP) وشهادات الموردين من ثقة السوق في الأعلاف المباعة.

14. الأسئلة الشائعة

س 1: ما الفرق بين الأعلاف العائمة والغارقة في الممارسة العملية؟

A1: تبقى الحبيبات العائمة على السطح لفترة زمنية يمكن التحكم فيها، مما يتيح التحكم البصري في التغذية والتغذية على مراحل. أما الحبيبات الغاطسة فتغذي الأنواع التي تعيش في قاع البحر أو الأقفاص الموجودة في المياه العميقة. ويتم تحقيق هذا الاختلاف من خلال التركيبة ودرجة التمدد وطريقة التصنيع.

السؤال الثاني: هل يمكن للآلة نفسها إنتاج حبيبات عائمة وغارقة؟

A2: يمكن للعديد من آلات البثق إنتاج كلا النوعين عن طريق تغيير التركيبة والرطوبة ومعلمات المعالجة. تم تحسين بعض المطاحن ذات القوالب الحلقية لغمر الحبيبات. اختر معدات تتمتع بمرونة كافية في المعالجة لكلا النوعين.

السؤال الثالث: كم من الوقت يجب أن تظل الحبيبات العائمة طافية؟

ج 3: تختلف الأهداف حسب النوع والممارسات الزراعية. تتراوح أوقات الطفو الشائعة من ساعة واحدة للتغذية السريعة إلى 12 ساعة أو أكثر للتركيبات البطيئة الإطلاق. قم بمواءمة وقت الطفو مع سلوك التغذية للنوع وإدارة البركة.

السؤال الرابع: أي نوع من الآلات يوفر احتفاظًا أفضل بالمغذيات؟

A4: توفر الطابعات البلاستيكية من النوع الرطب عمومًا طهيًا داخليًا أعلى، مما يزيد من قابلية الهضم والاحتفاظ بالمغذيات. ومع ذلك، فإن التحكم المناسب في درجات الحرارة وأوقات البقاء أمر بالغ الأهمية لتجنب تلف المغذيات.

س 5: كيف يؤثر قطر الحبيبات على تغذية الأسماك؟

ج 5: يجب أن يتناسب قطر الحبيبات مع حجم فم الأسماك وسلوكها الغذائي. تحتاج الأسماك الصغيرة إلى حبيبات قطرها 1-3 مم، بينما تحتاج الأسماك ذات الحجم التجاري أو الأنواع التي تعيش في البرك إلى حبيبات قطرها 3-8 مم. يؤثر القطر أيضًا على ديناميكيات الغرق/الطفو ومعدلات الجفاف.

س 6: ما هي أنواع الأعطال الشائعة في آلة البثق؟

A6: تشمل المشكلات المتكررة انسداد القالب، وتآكل لولب المسمار مما يقلل الضغط، والسخونة الزائدة، والتغذية غير المنتظمة. تقلل الصيانة الوقائية والتدريب من حدوث هذه المشكلات.

س 7: هل التكييف المسبق ضروري دائمًا؟

ج 7: لا. تم تصميم الأنظمة الجافة للعمليات الصغيرة إلى المتوسطة التي لا تستخدم البخار. يوصى بالتكييف المسبق لتحقيق تمدد أفضل وحبيبات عالية الجودة ومتسقة في الخطوط التجارية.

س 8: ما هي أفضل طريقة لتطبيق الزيوت على الحبيبات العائمة؟

A8: قم بتطبيق الزيوت بعد التجفيف باستخدام جهاز طلاء أسطواني أو نظام رش مع رذاذ لضمان تغطية موحدة دون إتلاف بنية الحبيبات. يزيد الطلاء من الاستساغة وكثافة الطاقة.

س 9: كيف تختبرون قابلية الطفو للكريات داخل الشركة؟

A9: استخدم اختبار الاحتفاظ بالطفو: قم بوزن عينة ثابتة، واغمرها في ماء راكد، وسجل النسبة المئوية للطفو على فترات زمنية محددة. اجمع بين ذلك واختبارات استقرار الماء لمراقبة التفكك والترشيح.

السؤال 10: ما هي الوثائق التي يجب على المورد تقديمها؟

A10: مواصفات الماكينة، منحنيات العملية (مثل أحمال المحرك مقابل الإنتاجية)، قائمة قطع الغيار، رسومات التركيب، خطة التدريب، وبيانات الأداء لتركيبة تغذية مماثلة. اطلب عينات اختبار القبول في المصنع (FAT) قبل الشحن.

مقارنة سريعة: النوع الجاف مقابل النوع الرطب (جدول)

| الميزة | آلة بثق من النوع الجاف | طارد من النوع الرطب |

|---|---|---|

| تكلفة رأس المال | أقل | أعلى |

| يتطلب بخار | لا | نعم |

| توسيع الحبيبات | معتدل | عالية |

| الطهي المغذي | أقل | أعلى |

| إمكانية وقت الطفو | قصير إلى متوسط | متوسط إلى طويل |

| المستخدمون النموذجيون | المزارع الصغيرة والمتوسطة | مصانع الأعلاف التجارية |

| تعقيد التشغيل | أقل | أعلى |

يلخص هذا الجدول المفاضلات بين اختيار الآلة وأهداف الإنتاج.

المراجع والمصادر المستخدمة في التوليف

قمت بفحص الصفحات الفنية ووثائق المنتجات من مزودي معدات الأعلاف المائية الرائدين في السوق والملخصات الفنية لاستخلاص الممارسات الشائعة وتوقعات الأداء. تضمنت المراجع الرئيسية الصفحات الفنية للمصنعين ونظرات عامة على آلات البثق. تم الاستشهاد بمصادر مختارة للنقاط الواقعية المهمة في سياق هذه المقالة.

قائمة مراجعة عملية نهائية للمشترين

-

تحديد حجم الإنتاج السنوي المستهدف والقدرة القصوى في الساعة.

-

قم بإعداد تركيبة مرجعية للأعلاف واطلب من المورد إجراء اختبارات أو إنتاج عينات.

-

تأكيد متطلبات المرافق والموقع فيما يتعلق بالاحتياجات الكهربائية والبخارية.

-

التحقق من صلاحية مواد تصنيع المكونات التي تتلامس مع الأعلاف.

-

اطلب بيانات استهلاك الطاقة لكل مكون رئيسي.

-

اطلب قائمة قطع الغيار ومواعيد التسليم.

-

التحقق من صحة التدريب والدعم بعد البيع، بما في ذلك شركاء الخدمة المحليين.

-

أدرج معايير قبول التجربة في عقد الشراء.