Ein schwimmender Fisch Futterpelletmaschine ist die zentrale Anlage zur Herstellung von schwimmfähigen Aquakultur-Pellets, die ein besseres Futtermanagement, eine höhere Futterverwertungsquote und eine geringere Verschmutzung der Teiche ermöglichen. Wählen Sie einen Maschinentyp basierend auf der erforderlichen Kapazität, der Pelletqualität und dem Budget und optimieren Sie gleichzeitig die Rezeptur und die Verarbeitungsparameter, um die Schwimmfähigkeit, die Nährstoffstabilität und die Betriebseffizienz sicherzustellen.

1. Was ist eine schwimmende Fischfutter-Pelletmaschine und warum ist sie wichtig?

Eine schwimmende Fischfutter-Pelletmaschine, oft auch als schwimmender Futterextruder oder Aquatik-Futterpelletierer bezeichnet, wandelt gemahlene und gemischte Futterzutaten in geformte Pellets um, die für einen kontrollierbaren Zeitraum auf dem Wasser schwimmen. Schwimmendes Futter ermöglicht eine visuelle Fütterung, eine gestaffelte Fütterung und eine einfachere Überwachung der Abfälle, was in vielen Aquakultursystemen die Futterverwertung verbessert und die Beeinträchtigung der Wasserqualität verringert. Führende Anbieter präsentieren sowohl Trocken- als auch Nasssysteme (dampfkonditioniert), die den Anforderungen kleiner Betriebe bis hin zu Industrieanlagen gerecht werden.

2. Primäre Maschinentypen und ihre Unterschiede

Zwei Maschinenfamilien dominieren den Markt:

Trockene Einschneckenextruder

Diese Systeme sind kompakt, energieeffizient und werden häufig für kleine bis mittelgroße landwirtschaftliche Betriebe bevorzugt. Sie basieren auf mechanischer Scherung, Reibungswärme und elektrischer Erwärmung des Fasses, um expandierte Pellets zu produzieren, die ohne externe Dampfzufuhr schwimmen. Trockensysteme sind einfacher zu bedienen und verursachen geringere Investitionskosten.

Nass-Extruder (dampfkonditioniert)

Nasssysteme verwenden einen Vorkonditionierer, der vor der Extrusion Dampf und Feuchtigkeit hinzufügt. Dies ermöglicht eine bessere Gelatinierung der Stärke und Denaturierung der Proteine, wodurch Pellets mit ausgezeichneter innerer Garung, glatterer Oberfläche und längerer Schwimmzeit entstehen. Diese Systeme werden in größeren, kommerziellen Fischfutterfabriken eingesetzt und erfordern eine Dampfquelle und etwas höhere Investitionen.

Ringmatrizen-Pelletmühlen

Die Ringmatrizentechnologie wird häufig für sinkende oder halbschwimmende Pellets und für die Pelletierung großer Mengen verwendet. Obwohl sie nicht die Standardlösung für hoch expandierte schwimmende Pellets ist, können bestimmte, für Aquafutter optimierte Ringmatrizensysteme halbschwimmende Pellets mit guter Haltbarkeit herstellen.

3. Kernkomponenten und technische Konstruktionsmerkmale

Die meisten schwimmenden Futterproduktionssysteme umfassen die folgenden Ausrüstungsgegenstände und Konstruktionsoptionen:

-

Hammermühle oder Mühle: reduziert Rohstoffe auf eine gleichmäßige Partikelgröße für eine einheitliche Durchmischung.

-

Mischer: sorgt für eine gleichmäßige Verteilung von Trockenzutaten, Ölen und Zusatzstoffen.

-

Vorbehandlungsmittel (für nasse Typen): regelt Feuchtigkeit, Temperatur und Verweildauer für das Teilgaren.

-

Extruder/Expander oder Granulator: das Herzstück der Maschine, wo Scherkräfte, Druck und Hitze Partikel zu Granulat formen. Bei Extrudern sind die Schneckengeometrie, das Verhältnis von Länge zu Durchmesser und die Heizzonen des Zylinders von entscheidender Bedeutung.

-

Stanzform und Stanzmesser: Pelletdurchmesser und -länge einstellen; Material der Matrize und Lochprofil beeinflussen Reibung und Ausdehnung.

-

Trockner und Kühler: Überschüssige Feuchtigkeit entfernen und Pellets stabilisieren, um den gewünschten Wassergehalt und die gewünschte Härte zu erreichen.

-

Beschichter oder Trommel: trägt Öle, Lockstoffe, Vitamine oder Aromabeschichtungen auf, ohne die Pelletstruktur zu zerstören.

-

Sieb und Verpackung: Größen und Verpackungen des Endprodukts.

Das Design ist entscheidend: Die mit Lebensmitteln in Berührung kommenden Teile sollten aus lebensmittelechtem Edelstahl bestehen, Lager und Dichtungen müssen hitze- und feuchtigkeitsbeständig sein, und die Steuerungen sollten eine präzise Einstellung von Geschwindigkeit, Temperatur und Zufuhrrate ermöglichen.

4. Rohstoffe, Formulierungen und deren Einfluss auf die Schwimmfähigkeit

Das Schwimmverhalten wird nicht allein durch die Maschine bestimmt, sondern auch durch die Rezeptur.

Wichtigste Rohstoffgruppen

-

KohlenhydrateMais, Weizen, Reis und stärkehaltige Mahlzeiten sorgen beim Gelatinieren für eine Ausdehnung.

-

Proteine: Fischmehl, Sojamehl, Fleisch- und Knochenmehl oder pflanzliche Proteinkonzentrate. Die Art des Proteins beeinflusst die Verdaulichkeit und die strukturelle Integrität.

-

Fette und Öle: Nach der Extrusion hinzugefügt, um die Energiedichte und Schmackhaftigkeit zu verbessern. Zu viel Öl verringert die Expansion und kann die Schwimmzeit verkürzen.

-

Bindemittel und Zusatzstoffe: Weizengluten, gelatinierte Stärken oder synthetische Bindemittel verbessern die Haltbarkeit der Pellets. Antioxidantien schützen Fette.

Formulierungsstrategien zur Erzielung von Schwimmfähigkeit

-

Erhöhen Sie den Anteil an gelatinierbarer Stärke und kontrollieren Sie die Feuchtigkeit und Scherung während der Extrusion, um Gas einzuschließen und eine expandierte Matrix zu erzeugen.

-

Verwenden Sie moderate Fettanteile in der Mischung und fügen Sie nach dem Trocknen Finishöle hinzu, um eine Plastifizierung des Pellets während der Expansion zu vermeiden.

-

Berücksichtigen Sie das Verhältnis von Protein zu Stärke und fügen Sie Bindemittel hinzu, um die Härte ohne übermäßige Dichte zu erhalten.

-

Partikelgröße anpassen: Durch sehr feines Mahlen kann der Teig zu stark verdichtet werden; eine ausgewogene Partikelgrößenverteilung führt in der Regel zu der besten Expansion.

Praktischer Tipp: Produzieren Sie kleine Testchargen und messen Sie die Schwimmzeit und Wasserstabilität, bevor Sie die Produktion hochfahren.

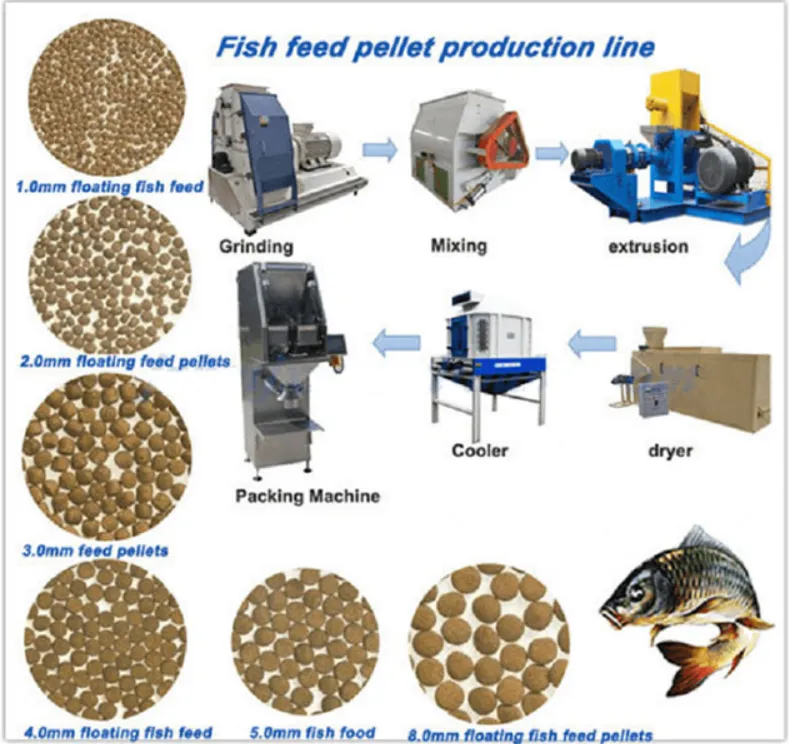

5. Schritt-für-Schritt-Produktionsprozess (mit Flussdiagramm)

Typische Stufen für die Herstellung von schwimmenden Pellets:

-

Wareneingang und Prüfung von Rohstoffen

-

Mahlen auf die gewünschte Partikelgröße

-

Wiegen und Mischen trockener Zutaten

-

Vorkonditionierung (nass) oder direkte Zuführung (trocken)

-

Extrudieren oder Pelletieren durch Düse und Schneidevorrichtung

-

Trocknen, um die gewünschte Feuchtigkeit zu erreichen

-

Kühlung und Sortierung

-

Öl-/Vitaminbeschichtung und Verpackung

Einfaches Flussdiagramm (Text)

Mahlen –> Mischen –> Vorkonditionierung (optional) –> Extrudieren/Pelletieren –> Trocknen –> Kühlen –> Beschichten –> Verpacken

Jede Stufe muss hinsichtlich Durchsatzausgleich und Produktqualität kontrolliert werden. Der Vorkonditionierer und der Extruder haben den größten Einfluss auf die Schwimmeigenschaften.

6. Wichtige Betriebsparameter, die die Pelletqualität beeinflussen

Kontrollieren Sie diese Variablen präzise, um gleichmäßige schwimmende Pellets herzustellen:

-

Feuchtigkeitsgehalt des Futters: Bei Trockenverfahren ist eine geringere Feuchtigkeit typisch, jedoch müssen die thermische Energie und die Reibungsenergie für die Expansion ausreichend sein. Bei Nassverfahren erhöht ein Vorkonditionierer die Feuchtigkeit auf den gewünschten Prozentsatz. Die typische Feuchtigkeit während des Extrusionsprozesses liegt je nach System zwischen 15% und 30%.

-

Temperatur von Zylinder und Matrize: bestimmt die Gelatinierung von Stärke und die Umwandlung von Proteinen; zu niedrig führt zu schlechter Expansion und geringer Haltbarkeit, zu hoch kann Nährstoffe abbauen.

-

Schneckendrehzahl und L/D-Verhältnis: beeinflusst die Verweildauer und die Scherung; ein längeres L/D-Verhältnis führt oft zu einer besseren Garung und einer besseren Expansion.

-

Die Restriktion und das Lochprofil: regelt den Druckaufbau und die Expansion nach dem Austritt; ein allmählicher Übergang unterstützt das Puffen.

-

Schnittgeschwindigkeit und Pelletlänge: beeinflusst die Oberfläche und die Trocknungsgeschwindigkeit.

-

Trocknungstemperatur und VerweildauerEntfernt Feuchtigkeit, ohne die Pellets zu zerbrechen; Übertrocknung macht die Pellets spröde, Untertrocknung verringert die Haltbarkeit.

-

Beschichtungsmenge und -verfahren: Wird nach dem Trocknen aufgetragen, um ein Zusammenfallen zu verhindern, verbessert die Schmackhaftigkeit und die Haltbarkeit.

Die Überwachung und Aufzeichnung dieser Faktoren während der Versuche bildet die Grundlage für eine Skalierung und konsistente Produktleistung.

7. Leistungsbereiche, typische Spezifikationen und Energieaspekte

Schwimmende Futtermittelanlagen reichen von kleinen Tisch-Extrudern bis hin zu industriellen Produktionslinien:

Typische Kapazitätsbänder

-

Hobby / kleiner Bauernhof: 20 bis 200 kg pro Stunde. Kompakte, oft trockene Einwellenmodelle.

-

Mittlere gewerbliche Nutzung: 200 bis 2.000 kg pro Stunde. Oft Nass-Extruder mit Vorkonditionierer.

-

Industriell: 2.000 bis 10.000+ kg pro Stunde. Mehrfach-Extruderlinien und Ringmatrizensysteme für große Futtermittelfabriken.

Tabelle mit repräsentativen Maschinenparametern

| Kapazität (kg/h) | Hauptmotor (kW) | Typischer Pelletdurchmesser (mm) | Typische Schwimmzeit (Stunden) |

|---|---|---|---|

| 50 | 5.5 | 1,5–3,0 | 1–6 |

| 300 | 22 | 2,0–6,0 | 3–12 |

| 1,000 | 75 | 2,5–8,0 | 6–24 |

Der Energieverbrauch hängt von der Motorgröße, der Dampferzeugung bei Nasssystemen und den zusätzlichen Trocknungsventilatoren ab. Nassanlagen verbrauchen zusätzliche Energie für die Dampferzeugung, können jedoch pro Einheit Futtermittel Pellets von höherer Qualität produzieren.

8. Wasserstabilität, Schwimmzeit und Labortests

Die Wasserstabilität bezieht sich auf die Fähigkeit eines Pellets, beim Eintauchen nicht zu zerfallen und Nährstoffe nicht auszulaufen. Die Schwimmzeit gibt an, wie lange das Pellet schwimmt.

Häufig verwendete Tests

-

Schwimmfestigkeitstest: Eine feste Menge Pellets in Wasser geben und nach festgelegten Zeitintervallen, z. B. 1 Stunde, 6 Stunden, 12 Stunden, den Prozentsatz der noch schwimmenden Pellets messen.

-

Wasserstabilitätsindex: Quantifizieren Sie den Massenverlust nach Eintauchen für eine bestimmte Zeit, anschließendem Trocknen und Wiegen der Rückstände.

-

Nährstoffauswaschungstest: Messen Sie das lösliche Protein und Fett, das während der Einweichzeit ins Wasser übergegangen ist.

Typische kommerzielle Ziele

-

Kurzfristige Futtermittel für landwirtschaftliche Betriebe: 3 bis 12 Stunden Schwimmzeit, ausgewogen mit Verdaulichkeit.

-

Hochwertige langsam sinkende oder lang schwimmende Pellets: 12 bis 24 Stunden Schwimmfähigkeit für hochwertige Arten oder Futtermanagementprogramme.

9. Wartung, Verschleißteile und bewährte Verfahren für den Service

Verschleißteile

-

Schrauben und Fässer: Verschleiß durch abrasive Rohstoffe; wählen Sie gehärtete Legierungen oder austauschbare Auskleidungen.

-

Matrizen und Schneidwerkzeuge: entscheidend für die Form und Größe der Pellets; Toleranz und Schärfe beibehalten.

-

Lager und Kupplungen: Vibrationen überwachen und gemäß Zeitplan schmieren.

Routinepraktiken

-

Führen Sie täglich eine Inspektion des Trichterbehälters, der Förderschnecke und des Düsenbereichs durch.

-

Führen Sie ein Betriebsstundenzettel für kritische Teile und planen Sie deren Austausch, bevor es zu katastrophalem Verschleiß kommt.

-

Verwenden Sie lebensmitteltaugliche Schmiermittel, wenn ein zufälliger Kontakt möglich ist.

-

Warten Sie die Filter und Ventilatoren des Trockners, um Mikrobenwachstum und Staubansammlungen zu vermeiden.

Ersatzteilplanung

Halten Sie einen Satz grundlegender Ersatzteile bereit: mindestens einen Ersatz-Matrizensatz, Schneidmesser, Dichtungen und Riemen. Halten Sie für Nasssysteme Ersatz-Kondensatableiter und Sicherheitsventile bereit.

Regelmäßige vorbeugende Wartungsarbeiten reduzieren Ausfallzeiten und gewährleisten eine gleichbleibende Pelletqualität.

10. Wie Sie die richtige Maschine für Ihren Betrieb auswählen

Verwenden Sie diese Checkliste bei der Bewertung von Lieferanten und Modellen:

-

Gewünschter täglicher Durchsatz in Tonnen pro Tag und realistischer Auslastungsrate.

-

Ziel-Pelletdurchmesser, -Dichte und -Schwimmzeit. Passen Sie die Maschinenkapazität an die Formulierungsergebnisse an.

-

Endproduktspezifikation: Haltbarkeit, Nährstoffprofil, Beschichtungsbedarf.

-

Verfügbare Dienstprogramme: Stromversorgung und Verfügbarkeit von Dampf.

-

Fußabdruck und Skalierbarkeit: Erlaubt die Fabrik eine zukünftige Erweiterung?

-

Material der Kontaktteile: Bevorzugen Sie 304 oder 316 Edelstahl wegen seiner Korrosionsbeständigkeit.

-

Leichte Reinigung und Hygieneeigenschaften für die Einhaltung der Lebensmittelvorschriften.

-

Kundendienst: Verfügbarkeit von Ersatzteilen, Schulungen und Fernwartung.

-

Energieverbrauch und Betriebskosten: Faktor Gesamtbetriebskosten.

-

Budget und ROI-HorizontModellierte Amortisationszeit unter realistischen Futterproduktionsraten.

Bitten Sie Lieferanten um Referenzen, die ähnliche Installationen zeigen, und fordern Sie nach Möglichkeit Testläufe oder Mustertests an. In den technischen Merkblättern der Lieferanten sind häufig Leistungsparameter und typische Rezepturen aufgeführt.

11. Gängige Konfigurationen und Produktionslinienlayouts

Typische Layouts variieren je nach Maßstab:

Kleine Linie

Hammermühle → Mischer → Einschneckenextruder → Trockner → Kühler → Beschichter → Verpackung

Mittlere Linie

Hammermühle → Zweistufiger Mischer → Vorkonditionierer → Doppelschneckenextruder → Mehrzonentrockner → Kühler → Trommelbeschichter → Verpackung

Große industrielle Produktionslinie

Rohmaterialverarbeitung → Kontinuierliche Vorkonditionierung → Hochleistungs-Doppelschneckenextruder → Große Mehrdurchlauf-Trockner und -Kühler → Automatisierte Beschichtung und Verpackung → Palettierung

Sorgen Sie in jedem Layout für eine ausgewogene Kapazität über alle Geräte hinweg, um Engpässe zu vermeiden. Modulares Design erleichtert die Skalierung.

12. Kostentreiber und ROI-Modell für eine Investitionsentscheidung

Wichtige Kostenkomponenten:

-

Investitionsausgaben für Maschinen und Anlageninfrastruktur

-

Versorgungskosten: Strom und Dampfbrennstoffkosten

-

Arbeitskosten für Betrieb und Wartung

-

Ersatzteile und Verbrauchsmaterialien

-

Rohstoffkosten und Schwankungen

-

Einhaltung gesetzlicher Vorschriften und Prüfung

Einfaches ROI-Beispiel (zur Veranschaulichung)

Angenommen, eine mittelgroße Anlage produziert 1 Tonne pro Stunde, 8 Stunden/Tag, 300 Tage/Jahr = 2.400 Tonnen/Jahr.

-

Ungefähre zusätzliche Marge durch die eigene Futtermittelproduktion im Vergleich zum Einkauf: etwa 50 USD/Tonne (diese Zahl variiert stark)

-

Jährlicher Bruttoertrag: 2.400 × 50 = 120.000 USD

-

Investitionskosten für die Anlage: 250.000 bis 1.000.000 USD, abhängig vom Automatisierungsgrad und den Trocknern

-

Amortisationszeit: Kapital / Jährlicher Nettogewinn (nach Betriebskosten). In diesem Beispiel könnte eine konservative Amortisationszeit je nach Betriebseffizienz und Futtermarge zwischen 3 und 8 Jahren liegen.

Dieses einfache Modell muss an die tatsächlichen lokalen Rohstoffpreise, Arbeitskosten und Energiekosten angepasst werden. Fordern Sie für genaue Berechnungen Energieverbrauchstabellen von Ihren Lieferanten an.

13. Regulatorische, sicherheitsrelevante und lebensmittelrechtliche Überlegungen

-

Verwenden Sie nach Möglichkeit lebensmitteltauglichen Edelstahl für Mischer, Extrudertrommeln, Düsen und Förderbänder.

-

Reinigungs- und Schädlingsbekämpfungsprotokolle sicherstellen. Ordnungsgemäße Trocknung und Lagerung, um die Bildung von Mykotoxinen zu verhindern.

-

Erfüllen Sie die lokalen Vorschriften zur Futtermittelsicherheit in Bezug auf Kennzeichnung, Zusatzstoffe und Nährwertangaben.

-

Verwenden Sie Maschinenschutzvorrichtungen, Not-Aus-Schalter und Verriegelungsverfahren. Das Bedienpersonal sollte hinsichtlich der Gefahren durch heiße Oberflächen und bewegliche Teile geschult werden.

-

Bei Nasssystemen müssen die Sicherheit von Kessel- und Dampfsystemen den geltenden Vorschriften entsprechen.

Dokumentierte Kontrollen nach HACCP-Art und Lieferantenzertifizierungen stärken das Vertrauen des Marktes in die verkauften Futtermittel.

14. Häufig gestellte Fragen

Frage 1: Was ist in der Praxis der Unterschied zwischen schwimmendem und sinkendem Fischfutter?

A1: Schwimmende Pellets bleiben für einen kontrollierbaren Zeitraum an der Oberfläche, was eine visuelle Futterkontrolle und eine stufenweise Fütterung ermöglicht. Sinkende Pellets dienen als Futter für am Meeresboden lebende Arten oder für Tiefseekäfige. Der Unterschied wird durch die Zusammensetzung, den Expansionsgrad und das Herstellungsverfahren erzielt.

Frage 2: Kann dieselbe Maschine sowohl schwimmende als auch sinkende Pellets herstellen?

A2: Viele Extruder können durch Änderung der Rezeptur, Feuchtigkeit und Verarbeitungsparameter beides herstellen. Einige Ringmatrizenmühlen sind für das Senken von Pellets optimiert. Wählen Sie Geräte mit ausreichender Prozessflexibilität für beide Modi.

Frage 3: Wie lange sollten schwimmende Pellets schwimmfähig bleiben?

A3: Die Ziele variieren je nach Art und landwirtschaftlicher Praxis. Die üblichen Schwimmzeiten reichen von 1 Stunde für eine schnelle Fütterung bis zu 12 oder mehr Stunden für langsam freisetzende Formulierungen. Passen Sie die Schwimmzeit an das Fressverhalten der Art und die Teichbewirtschaftung an.

Frage 4: Welcher Maschinentyp sorgt für eine bessere Nährstofferhaltung?

A4: Nass-Extruder sorgen im Allgemeinen für eine stärkere interne Garung, was die Verdaulichkeit und den Nährstofferhalt verbessern kann. Allerdings ist eine sorgfältige Kontrolle der Temperaturen und Verweilzeiten entscheidend, um eine Schädigung der Nährstoffe zu vermeiden.

Frage 5: Wie wirkt sich der Pelletdurchmesser auf die Fütterung der Fische aus?

A5: Der Pelletdurchmesser sollte der Maulöffnung und dem Fressverhalten entsprechen. Kleinere Fische benötigen 1–3 mm, während marktfähige oder Teicharten möglicherweise 3–8 mm benötigen. Der Durchmesser beeinflusst auch die Sink-/Schwimmdynamik und die Trocknungsgeschwindigkeit.

F6: Was sind die häufigsten Ausfallursachen eines Extruders?

A6: Häufige Probleme sind Verstopfungen, verschlissene Schneckenflügel, die den Druck verringern, Überhitzung und ungleichmäßige Zuführung. Vorbeugende Wartungsmaßnahmen und Schulungen reduzieren das Auftreten solcher Probleme.

F7: Ist eine Vorkonditionierung immer erforderlich?

A7: Nein. Trockensysteme sind für kleine bis mittlere Betriebe ohne Dampf ausgelegt. Eine Vorkonditionierung wird empfohlen, um eine bessere Expansion und gleichbleibend hochwertige Pellets in kommerziellen Produktionslinien zu erzielen.

F8: Wie werden Öle am besten auf schwimmende Pellets aufgetragen?

A8: Tragen Sie die Öle nach dem Trocknen mit einem Trommelbeschichter oder einem Sprühsystem mit Zerstäubung auf, um eine gleichmäßige Abdeckung zu gewährleisten, ohne die Pelletstruktur zu zerstören. Die Beschichtung erhöht die Schmackhaftigkeit und die Energiedichte.

F9: Wie testen Sie die Schwimmfähigkeit von Pellets intern?

A9: Führen Sie einen Schwimmfestigkeitstest durch: Wiegen Sie eine feste Probe, tauchen Sie sie in stilles Wasser und notieren Sie in festgelegten Intervallen den Prozentsatz der schwimmenden Teile. Kombinieren Sie dies mit Wasserstabilitätstests, um die Zerfalls- und Auslaugungsrate zu überwachen.

F10: Welche Unterlagen muss ein Lieferant vorlegen?

A10: Maschinenspezifikationen, Prozesskurven (z. B. Motorlasten im Vergleich zum Durchsatz), Ersatzteilliste, Installationszeichnungen, Schulungsplan und Leistungsdaten für eine ähnliche Futterzusammensetzung. Fordern Sie vor dem Versand Muster für die Werksabnahmeprüfung (FAT) an.

Schneller Vergleich: Trockentyp vs. Nässetyp (Tabelle)

| Merkmal | Trocken-Extruder | Nass-Extruder |

|---|---|---|

| Kapitalkosten | Unter | Höher |

| Dampf erforderlich | Nein | Ja |

| Pellet-Expansion | Mäßig | Hoch |

| Nährstoffreiches Kochen | Unter | Höher |

| Potenzielle Schwimmzeit | Kurz bis mittel | Mittel bis lang |

| Typische Benutzer | Kleine bis mittelgroße landwirtschaftliche Betriebe | Kommerzielle Futtermittelfabriken |

| Komplexität des Betriebs | Unter | Höher |

Diese Tabelle fasst die Kompromisse zusammen, die bei der Auswahl der Maschinen im Hinblick auf die Produktionsziele eingegangen werden müssen.

Verwendete Literatur und Quellen für die Synthese

Ich habe technische Seiten und Produktdokumentationen von marktführenden Anbietern von Futtermitteln für Wassertiere sowie technische Zusammenfassungen untersucht, um gängige Praktiken und Leistungserwartungen zu ermitteln. Zu den wichtigsten Referenzen gehörten technische Seiten der Hersteller und Übersichten über Extruder. Ausgewählte Quellen für wichtige Fakten werden in diesem Artikel durchgehend zitiert.

Abschließende praktische Checkliste für Käufer

-

Legen Sie das angestrebte jährliche Produktionsvolumen und die maximale Stundenkapazität fest.

-

Erstellen Sie eine Referenz-Futterzusammensetzung und fordern Sie Testläufe oder Musterproduktionen beim Lieferanten an.

-

Überprüfen Sie die Versorgungsleistungen und Standortanforderungen für den Strom- und Dampfbedarf.

-

Baustoff für Komponenten mit Lebensmittelkontakt validieren.

-

Fragen Sie nach den Energieverbrauchsdaten für jede wichtige Komponente.

-

Ersatzteilliste und Lieferzeiten anfordern.

-

Validieren Sie Schulungen und Kundendienstleistungen, einschließlich lokaler Servicepartner.

-

Nimm die Kriterien für die Abnahme der Probe in den Kaufvertrag auf.