Para la mayoría de las explotaciones ganaderas comerciales y de mediana escala, la producción in situ de piensos granulados nutricionalmente equilibrados con una máquina granuladora de piensos para ganado con matriz anular o plana adecuadamente especificada mejora la conversión alimenticia, reduce los residuos y disminuye los costes logísticos a lo largo del tiempo, siempre que el operador diseñe las formulaciones correctas, controle la humedad y el acondicionamiento, y seleccione equipos del tamaño adecuado para el rendimiento y la capacidad de mantenimiento. Las pruebas aportadas por los proveedores comerciales y los informes de campo demuestran que el peletizado aumenta la densidad aparente y la palatabilidad, al tiempo que ofrece opciones escalables, desde pequeñas unidades de matriz plana hasta grandes sistemas de matriz anular para una producción diaria de varias toneladas.

1. Qué hace una máquina peletizadora de pienso para ganado y por qué la utilizan los productores.

Una máquina peletizadora de pienso para ganado comprime una mezcla de pienso acondicionado en gránulos compactos de tamaño y densidad uniformes. El peletizado transforma los polvos mezclados de forma suelta en partículas duraderas que son más fáciles de consumir, almacenar y transportar para el ganado. Los productores adoptan el peletizado por varias razones operativas: mejor utilización del pienso, reducción de la clasificación y el desperdicio, mayor densidad aparente que reduce los costes de transporte y una forma física consistente que favorece los sistemas de alimentación automatizados. Los proveedores del sector y las revisiones técnicas señalan estas ventajas en todas las escalas, desde las granjas domésticas hasta las fábricas de piensos comerciales.

2. Tipos de máquinas de pellets y componentes principales

Principales tipos de máquinas

-

Máquinas peletizadoras de matriz plana: Compactas, con menor rendimiento, habituales en pequeñas explotaciones agrícolas y plantas piloto. Son versátiles en cuanto a fuente de alimentación y tamaño de matriz, y más fáciles de mantener. Uso habitual: peletización en explotaciones agrícolas de 0,2 a 1,5 t/h.

-

Máquinas peletizadoras de matriz anular: Diseñadas para la producción a mediana y gran escala con mayor rendimiento y funcionamiento continuo. Las unidades de matriz anular son el estándar industrial para fábricas de piensos con una producción de varias toneladas por hora.

-

Pelletizadoras de forraje: Diseñadas para prensar forraje fibroso (heno, paja, ensilado) en pellets gruesos para rumiantes; toleran mejor las mezclas con alto contenido en fibra que las molinos de pienso convencionales.

-

Extrusoras / sistemas de expansión: Se emplea cuando se requiere la gelatinización o desnaturalización del almidón; es habitual en piensos granulados para mejorar la disponibilidad de nutrientes específicos, pero es más costoso y puede alterar ciertas vitaminas.

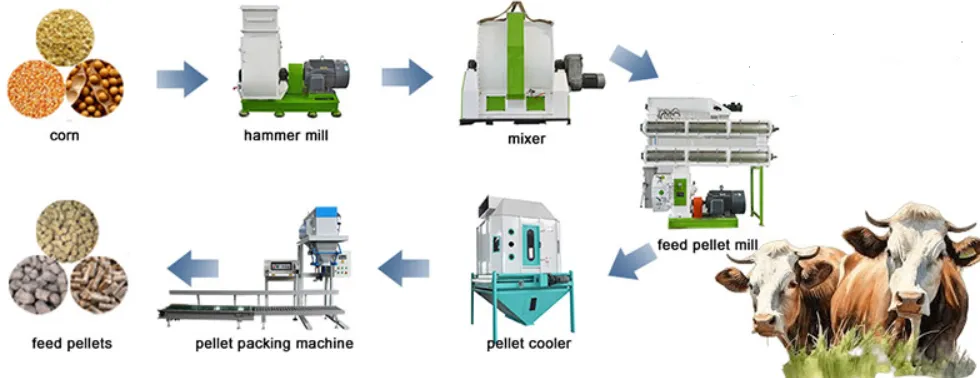

Componentes principales de una línea de producción de pellets

-

Trituradora / molino de martillos: reduce el tamaño de las partículas para un peletizado óptimo.

-

Mezclador: garantiza una distribución homogénea de granos, harinas, aglutinantes, medicamentos y aditivos.

-

Acondicionador: aplica vapor o calor y humedad para facilitar la unión y gelatinizar el almidón.

-

Prensa de pellets (matriz plana o matriz anular): comprime el puré acondicionado a través de los orificios de la matriz para formar pellets.

-

Enfriador: reduce la temperatura y la humedad de los gránulos calientes para estabilizarlos.

-

Cribadora y desmenuzadora: eliminar las partículas finas y ajustar la distribución por tamaños.

-

Sistema de embalaje: bolsas o carga a granel para almacenamiento y distribución.

Los proveedores suelen configurar las líneas de forma diferente en función de la capacidad, la mezcla de materias primas y el nivel de automatización.

3. Materias primas, principios de formulación y factores que influyen en la calidad de los pellets.

Materias primas típicas para piensos granulados para ganado bovino

Maíz, cebada, sorgo, harina de soja, harina de canola, harina de alfalfa, paja (procesada), melaza, grasas, premezcla mineral, urea (cuando esté permitido) y complejos vitamínicos. Las tasas de inclusión varían según la clase de animal, la etapa de producción y los objetivos de alimentación.

Principios clave de formulación

-

Densidad nutricional objetivo: adapte la energía, las proteínas, la fibra, los minerales y las vitaminas a si los pellets están destinados al mantenimiento, al crecimiento o a la lactancia del ganado.

-

Tamaño y homogeneidad de las partículas: la distribución fina y uniforme de las partículas mejora la integridad de los gránulos y la disponibilidad de nutrientes.

-

Estrategia de encuadernación: los aglutinantes naturales (melaza, grasas y determinadas harinas) o pequeñas cantidades de aglutinantes comerciales mejoran la durabilidad.

-

Humedad y acondicionamiento: la humedad óptima para el peletizado suele oscilar entre 12% y 18% antes del acondicionamiento, dependiendo de la formulación; el acondicionamiento con vapor aumenta la durabilidad de los pellets y reduce los finos.

Métricas de calidad de los pellets

-

Índice de durabilidad: resistencia a la rotura durante la manipulación.

-

Densidad aparente: afecta a los costes de almacenamiento y transporte.

-

Porcentaje de multas: cuanto más bajo, mejor.

-

Humedad y estabilidad microbiana: el bajo nivel de humedad residual evita la aparición de moho y el deterioro. La calidad depende de la selección del molde, los parámetros de acondicionamiento y la eficiencia de refrigeración.

4. Etapas del proceso: molienda, mezcla, acondicionamiento, peletización, enfriamiento, cribado, envasado.

-

Pre-trituración: los ingredientes gruesos se reducen al tamaño de partícula especificado en la fórmula.

-

Dosificación y mezcla precisas: Las balanzas y las mezcladoras temporizadas garantizan la uniformidad.

-

Acondicionamiento: se aplica vapor y, en ocasiones, calor a baja presión a la mezcla para ablandar las fibras y activar los agentes aglutinantes. El control condicional de la temperatura y el tiempo de permanencia es crucial para la dureza de los pellets y la conservación de los nutrientes.

-

Granulación: la mezcla acondicionada se fuerza a través de los orificios del troquel. El grosor del troquel, la relación de compresión y la presión del rodillo determinan la calidad de los pellets y el consumo de energía.

-

Refrigeración: los gránulos calientes deben enfriarse a temperatura ambiente para evitar la condensación y el crecimiento microbiano.

-

Cribado / desmenuzado: separa el polvo y las partículas de tamaño inferior al deseado, que pueden reciclarse en la mezcladora.

-

Embalaje y almacenamiento: sacos sellados o silos a granel, con control de humedad cuando sea necesario.

5. Tamaño, rangos de capacidad, requisitos de potencia y especificaciones típicas del producto.

Bandas de capacidad y aplicaciones típicas

-

Pequeñas unidades de matriz plana para granjas: 0,1-1 t/h; adecuado para rebaños pequeños y formulaciones de prueba.

-

Molino de anillos medianos: 1–10 t/h; adecuado para granjas comerciales, cooperativas y proveedores de piensos.

-

Grandes plantas de matriz anular: 10-20+ t/h; operaciones totalmente industriales.

Mapeo típico de potencia

| Capacidad (t/h) | Potencia estimada del motor principal (kW) | Tipo de máquina típico |

|---|---|---|

| 0,1-0,5 | 5-11 | Matriz plana, eléctrica pequeña |

| 0,5-2,0 | 11-30 | Matriz plana pesada / matriz de anillo pequeño |

| 2-10 | 30-120 | Matriz de anillo mediana |

| 10+ | 120-500 | Líneas grandes de matriz anular con múltiples motores |

Los datos de varios fabricantes y las tablas técnicas de los proveedores indican un amplio solapamiento; confirme siempre con las especificaciones del proveedor la potencia y el rendimiento exactos.

Diámetro de los pellets y usos recomendados

| Diámetro del pellet (mm) | Uso típico |

|---|---|

| 2–4 | Terneros, pequeños rumiantes, ganado joven |

| 4–8 | Cría de ganado, pienso para uso general |

| 8-12 | Ganado adulto para alimentación complementaria, pellets de forraje grueso. |

Las diferentes especies y sistemas de alimentación requieren diferentes diámetros para evitar atragantamientos, garantizar la comodidad al masticar y adaptarse al equipo de alimentación.

6. Ventajas y limitaciones de rendimiento

Ventajas

-

Mejora de la eficiencia alimentaria y reducción de residuos.: Los pellets reducen la selección de ingredientes y la alimentación selectiva, mejorando la uniformidad de la ingesta. Esto a menudo se traduce en mejores índices de conversión alimentaria en estudios controlados.

-

Economía de almacenamiento y transporte: Los pellets se compactan más que el pienso molido y son menos susceptibles a las pérdidas por polvo y a los roedores.

-

Mayor palatabilidad y manejabilidadEl acondicionamiento suele aumentar la aceptabilidad y reducir el polvo.

Limitaciones y compensaciones

-

Intensidad energética y de capital: El peletizado consume electricidad y energía de vapor; los molinos de matriz anular y las líneas de acondicionamiento requieren una mayor inversión de capital en comparación con la trituración.

-

Posibles cambios en los nutrientesLas altas temperaturas y presiones pueden reducir ciertas vitaminas sensibles al calor; el control cuidadoso del proceso y la adición posterior de nutrientes sensibles son soluciones comunes.

-

Requisito de encuadernaciónAlgunas mezclas con alto contenido en minerales o fibra son más difíciles de peletizar y pueden necesitar aglutinantes o un mayor acondicionamiento.

7. Mejores prácticas de funcionamiento, lista de comprobación de mantenimiento y consejos para la resolución de problemas.

Mejores prácticas operativas

-

Controle el tamaño de las partículas que salen del molino de martillos; busque la uniformidad que coincida con el tamaño del orificio de la matriz.

-

Es fundamental controlar estrictamente la presión del vapor de acondicionamiento y el tiempo de residencia; un acondicionamiento excesivo desperdicia energía y un acondicionamiento insuficiente produce pellets frágiles.

-

Mantenga las superficies de los troqueles y rodillos endurecidas y libres de acumulaciones; el raspado regular con cuchillas y la aspiración reducen las partículas finas.

Lista de comprobación para el mantenimiento rutinario

-

Diariamente: inspeccionar la matriz y los rodillos, comprobar la lubricación, verificar la calibración del alimentador.

-

Semanalmente: mida el desgaste del orificio del troquel y registre los cambios incrementales.

-

Mensual: tensión de la correa, nivel de aceite de la caja de cambios, comprobación de la temperatura de los cojinetes.

-

Anual: comprobación de la alineación, sustitución completa del aceite de la caja de cambios, pruebas de los dispositivos de seguridad.

Solución de problemas comunes

-

Multas elevadas: Compruebe el desgaste del troquel, el acondicionamiento insuficiente y la mala distribución del aglutinante.

-

Bajo rendimiento: Posible bloqueo del troquel, rodillo desgastado o motor con potencia insuficiente.

-

Sobrecalentamiento / olores a quemado: Fricción excesiva debido al desgaste de los componentes o a una refrigeración insuficiente; deténgase e inspeccione.

8. Diseño de la planta, consideraciones medioambientales y de seguridad.

Punteros de diseño

-

Espacio para la manipulación, el almacenamiento y el control del polvo de la materia prima entrante.

-

Flujo lógico: trituración → mezcla → acondicionamiento/granulado → enfriamiento → cribado → envasado.

-

Incluir áreas de cuarentena para materias primas sujetas a regulación.

Aspectos medioambientales y de seguridad

-

Control del polvo: los filtros de mangas y los ciclones reducen las partículas en suspensión y el riesgo de explosión en operaciones en seco.

-

El vapor y las superficies calientes requieren tuberías protegidas y operadores capacitados.

-

Gestión de residuos: las finas y los pellets cortos se pueden reciclar, pero hay que controlar el riesgo microbiano.

-

Cumplimiento normativo: las normativas locales sobre fabricación de piensos y medicamentos veterinarios pueden exigir el registro, la aplicación de prácticas HACCP y protocolos de seguridad para los trabajadores.

9. Dimensionamiento de la inversión, factores que influyen en los costes y un ejemplo sencillo de retorno de la inversión.

Principales factores que influyen en los costes

-

Tipo y capacidad del equipoLos sistemas de troquelado por anillo tienen un coste inicial más elevado que las máquinas de troquelado plano pequeñas.

-

Acondicionamiento y suministro de vapor: la construcción de una planta de vapor fiable conlleva costes de capital y operativos.

-

Nivel de automatización: la escala de las cintas transportadoras, las básculas dosificadoras y los controles PLC modifica el coste.

-

Servicios públicos: los precios de la electricidad y el combustible afectan a los gastos de funcionamiento corrientes.

Ilustración sencilla del retorno de la inversión (cifras ilustrativas)

Supongamos que una granja mediana necesita 2 t/día de pienso granulado, actualmente compra pienso comercial a $350/t, y su objetivo es fabricar pienso por $280/t, incluyendo el coste de los ingredientes y la operación.

| Artículo | Valor |

|---|---|

| Necesidad anual de alimento | 2 t/día × 300 días = 600 t |

| Coste anual de compra (base de referencia) | 600 × $350 = $210 000 |

| Coste interno anual | 600 × $280 = $168 000 |

| Ahorro anual | $42,000 |

| Coste de capital estimado (línea de anillos de tamaño mediano) | $150,000 |

| Amortización simple | $150 000 ÷ $42 000 ≈ 3,6 años |

Este ejemplo simplificado omite los costes de financiación, mantenimiento, mano de obra y oportunidad, pero ilustra cómo el ahorro por volumen puede justificar la inversión. Para realizar un análisis de viabilidad preciso, se necesitan cifras específicas del proveedor y los precios locales de los ingredientes de los piensos.

10. Lista de verificación del comprador: elegir la máquina de pellets adecuada

-

Definir los requisitos rendimiento diario y planificar el crecimiento futuro.

-

Confirmar rango de diámetro de los gránulos y las opciones de muerte.

-

Pregunte por sistema de acondicionamiento (con vapor frente a sin vapor) y especificaciones de la caldera de vapor.

-

Inspeccionar piezas de desgaste disponibilidad y presencia local del servicio.

-

Comparar consumo de energía por tonelada bajo formulaciones representativas.

-

Obtenga referencias de instalaciones en climas similares y con tipos de alimentación similares.

-

Revisión condiciones de garantía, plazos de entrega de piezas de repuesto y formación.

-

Compruebe las certificaciones y el cumplimiento de las normas locales de fabricación de piensos.

11. Ejemplos de casos, tabla de especificaciones y tamaños de gránulos recomendados.

Ejemplos típicos de especificaciones de máquinas (representativas)

| Tipo de modelo | Capacidad (t/h) | Motor principal (kW) | Diámetro del pellet (mm) | Aplicación típica |

|---|---|---|---|---|

| Matriz plana FM-200 | 0,15-0,5 | 5-11 | 2–6 | Pequeñas explotaciones agrícolas, líneas de ensayo |

| Matriz anular RM-35 | 1–3 | 30-55 | 4–8 | Fábricas medianas de piensos. |

| Industrial RD-520 | 8-15 | 75-200 | 4-12 | Grandes plantas comerciales. |

Tamaños de pellets recomendados por clase (referencia rápida)

-

Terneros (0-6 meses): 2-4 mm

-

Cachorros y animales jóvenes: 3-6 mm

-

Cría y engorde de ganado: 4-8 mm

-

Pellets suplementarios para ganado adulto: 6-12 mm

12. Consejos prácticos para mejorar la durabilidad de los pellets y el rendimiento de los animales.

-

Utilice una estrategia equilibrada para la aglutinación; las adiciones de melaza o grasa suelen mejorar la aglutinación y la palatabilidad de los pellets.

-

Evite temperaturas de vapor demasiado altas; las temperaturas altas prolongadas reducen los nutrientes sensibles al calor.

-

Mantenga los intervalos de enfriamiento de los moldes en las líneas con muchas horas de funcionamiento para prolongar la vida útil de los moldes.

-

Conserve una pequeña muestra de cada lote para garantizar la trazabilidad y realizar controles de calidad.

Gráficos y tablas

Tabla A: Comparación de tipos de máquinas

| Característica | Troquel plano | Troquel anular | Pelletizador de forraje | Extrusora |

|---|---|---|---|---|

| Rendimiento | Bajo | Media a alta | Medio | Variable |

| Coste de capital | Bajo | Media a alta | Medio | Alta |

| Mejor uso | Pequeña granja | Comercial | Forrajes ricos en fibra | Piensos especializados |

| Complejidad del mantenimiento | Bajo | Más alto | Medio | Alta |

Tabla B. Ejemplo de energía y rendimiento

| Máquina | Rendimiento (t/h) | Energía por tonelada (kWh/t) | Notas |

|---|---|---|---|

| Matriz plana pequeña | 0.2 | 40-80 | Mayor energía por tonelada para baja escala |

| Matriz de anillo mediana | 2 | 20-40 | Óptimo para la escala |

| Matriz industrial de anillo | 10 | 15-30 | Mejor eficiencia energética por tonelada |

Fuentes: declaraciones de rendimiento de los proveedores y resúmenes del sector. El consumo energético exacto depende de la formulación y la eficiencia de la línea.

13. Preguntas frecuentes (FAQ)

-

¿Puedo peletizar forrajes ricos en fibra, como la paja, para el ganado?

Sí, las peletizadoras de forraje están diseñadas para comprimir materiales fibrosos. El preprocesamiento, como picar y añadir una fuente de humedad, mejora la calidad de los pellets. En el caso de las mezclas con alto contenido en fibra, la aceptación y la digestibilidad varían según el tipo de forraje y la edad de los animales. -

¿Los pellets cambian la disponibilidad de nutrientes?

El peletizado puede mejorar la digestibilidad del almidón mediante la gelatinización, pero puede degradar las vitaminas sensibles al calor. Muchos molinos incluyen un rociado de vitaminas después del peletizado cuando es necesario. -

¿Qué elementos de mantenimiento acortan más la vida útil de la máquina?

El uso de matrices y rodillos desgastados, una lubricación deficiente y la entrada de objetos extraños en el flujo de alimentación son las principales causas del desgaste prematuro. Es fundamental realizar inspecciones periódicas y limpiar rigurosamente las materias primas. -

¿Es necesario el acondicionamiento con vapor?

No siempre, pero el acondicionamiento con vapor suele mejorar la durabilidad y el rendimiento de los gránulos. Algunas unidades pequeñas de matriz plana funcionan sin vapor, pero con una menor dureza de los gránulos. -

¿Qué tamaño debe tener mi planta de pellets para un rebaño de 200 cabezas de ganado?

Depende de la ración alimenticia y los días de alimentación; una estimación aproximada podría ser de 0,2 a 1 t/día, lo que requeriría una unidad pequeña de matriz plana o de matriz anular pequeña. Deje un margen para las necesidades máximas. Realice un cálculo diario del tonelaje para ajustar el tamaño. -

¿Qué diámetro de pellet es más seguro para los terneros jóvenes?

Los pellets de 2-4 mm son comunes para los terneros, ya que reducen el riesgo de atragantamiento y fomentan el consumo. -

¿Puedo vender pellets adicionales como producto?

Sí. Muchas granjas producen piensos para vecinos o mercados locales, pero antes de comercializarlos deben cumplirse las normativas locales en materia de licencias y etiquetado de piensos. -

¿Cómo puedo reducir las impurezas en el producto acabado?

Optimice el acondicionamiento, sustituya los troqueles desgastados, añada aglutinantes si es necesario y asegúrese de que la refrigeración y la manipulación sean adecuadas. Recicle los finos y vuelva a introducirlos en la mezcladora. -

¿Son los pellets más económicos que el pienso?

Los pellets tienden a reducir los costes de transporte y almacenamiento por unidad de nutriente y pueden mejorar la conversión alimenticia, pero el equilibrio económico depende de los costes energéticos, la amortización del capital y los precios de los ingredientes. Realice un modelo de costes específico para cada emplazamiento. -

¿Qué es mejor para la producción de piensos a gran escala, la matriz plana o la matriz anular?

Los sistemas de matriz anular son mejores para operaciones continuas de alta capacidad y consumen menos energía por tonelada a gran escala. La matriz plana es mejor para producciones pequeñas e intermitentes.

Recomendaciones finales adaptadas a los lectores de LansonMachines

-

Comience con una estimación clara del tonelaje. para los próximos cinco años antes de seleccionar un modelo. Incluya contingencias para demandas adicionales.

-

Formulaciones piloto en una pequeña unidad de matriz plana. y validar la ingesta y la conversión en un subconjunto de animales antes de pasar a grandes inversiones de capital.

-

Priorizar el servicio de los proveedores y la logística de repuestos. al comparar presupuestos. Una máquina más barata con un servicio de entrega de repuestos lento puede suponer un mayor coste en tiempo de inactividad.

-

Procedimientos de calidad de documentos (archivos de muestras, matriz de recetas de acondicionamiento y resultados) para acelerar la resolución de problemas y garantizar un rendimiento constante.

-

Solicitar datos reales de rendimiento para la formulación exacta que planea ejecutar; las afirmaciones del proveedor sobre la “energía por tonelada” deben validarse según su mezcla de piensos.