Si su objetivo es la producción fiable y económica de pellets de hierba para pienso animal o combustible de biomasa, invierta en una máquina de fabricación de pellets de hierba diseñada específicamente para su rendimiento y tipo de materia prima, junto con un preprocesamiento adecuado (reducción de tamaño y secado). Para la mayoría de las explotaciones agrícolas pequeñas y medianas, una peletizadora de matriz plana con un molino de martillos y un secador ofrece el mejor retorno de la inversión. Para las plantas comerciales más grandes, una peletizadora de matriz anular y un sistema de alimentación integrado proporcionan una mayor capacidad y una mejor eficiencia a largo plazo. LansonMachines suministra líneas compactas y a escala de producción a precios de fábrica y ofrece personalización para las materias primas y las fuentes de energía locales.

1. ¿Qué es una máquina para fabricar pellets de hierba y por qué es importante?

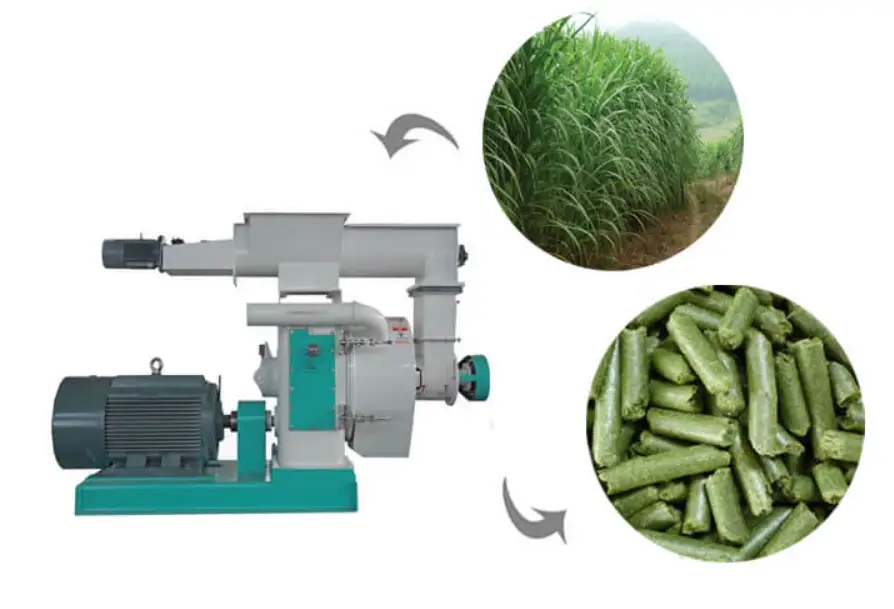

Una máquina para fabricar pellets de hierba comprime hierbas, pastos o forraje picados y acondicionados en pellets cilíndricos utilizando la presión y el calor generados dentro de una cámara de peletización. Los pellets crean un producto denso y uniforme que es más fácil de transportar, almacenar y medir que la hierba cortada suelta. Sirven a dos mercados principales: piensos para animales (rumiantes, caballos, conejos) y combustible de biomasa para calefacción a pequeña escala o uso industrial.

Entre las principales ventajas se incluyen una mayor vida útil, una reducción del volumen de almacenamiento, una dosificación uniforme en aplicaciones de alimentación y una mayor densidad energética para el combustible. La peletización fiable reduce los residuos de la cosecha y permite obtener ventas con valor añadido a partir de forraje que, de otro modo, tendría un valor bajo.

2. Aplicaciones y usos comerciales

Los pellets de hierba se adaptan a varios modelos de negocio:

-

Producción de piensos en la granja para ganado vacuno, ovino, caprino, equino y caza. Los pellets permiten raciones medidas y reservas de pienso para el invierno.

-

Fábricas de piensos comerciales que producen raciones equilibradas mezclando pellets de hierba con concentrados.

-

Energía de biomasa: pellets quemados en estufas o hornos de pellets para calefacción, o co-incinerados en instalaciones.

-

Forraje apto para la exportación: hierba procesada que puede paletizarse y enviarse a mercados con escasez de forraje.

Los productores suelen elegir entre vender pellets terminados o integrar pasos de valor añadido como el enriquecimiento con nutrientes, el envasado y la creación de marcas.

3. Tipos principales de máquinas y sus ventajas e inconvenientes

Hay dos configuraciones principales de molinos de pellets que dominan el mercado: los de matriz plana y los de matriz anular. Cada uno se adapta a diferentes escalas y materias primas.

Molino de pellets de matriz plana

-

Ideal para producciones bajas a medias, de hasta aproximadamente 500 kg/h, dependiendo del tamaño del motor.

-

Construcción sencilla, menor coste de capital, mantenimiento más fácil, adecuado para pequeñas explotaciones agrícolas y operaciones piloto.

-

Sustitución más frecuente de troqueles si se utiliza a alto rendimiento.

Molino de pellets con matriz de anillo

-

Diseñado para una producción media-alta, a menudo de 500 kg/h hasta varias toneladas por hora.

-

Mejor para un funcionamiento continuo y mezclas de materias primas más duras.

-

Mayor coste inicial, pero más robusto para plantas comerciales.

Los modelos de matriz plana son comunes para forraje mixto y operaciones pequeñas, mientras que las máquinas de matriz anular son la columna vertebral de las plantas industriales de pellets. Los principales fabricantes de molinos y OEM suministran ambos formatos con diversas geometrías de matriz y opciones de acondicionamiento.

4. Requisitos de materia prima y pasos de preprocesamiento

La calidad de los pellets depende principalmente de la preparación de la materia prima. Los pasos típicos y los parámetros objetivo incluyen:

-

Clasificación y limpieza: Retire piedras, metales y contaminantes de gran tamaño.

-

Reducción de tamaño: El molino de martillos o la trituradora reducen el tamaño de las partículas; objetivo <3-6 mm, dependiendo del diámetro del pellet.

-

Control de la humedad: La humedad ideal del pienso suele oscilar entre 10% y 16% para los materiales a base de hierba; algunas hierbas con alto contenido en lignina toleran una humedad ligeramente inferior. Es posible que se necesiten sistemas de secado (secadores de banda o rotativos) para las hierbas recién cortadas y húmedas.

-

Acondicionamiento: El acondicionamiento con vapor o agua caliente para algunos tipos de piensos ayuda a ablandar las fibras y activar los aglutinantes naturales. Para las materias primas herbáceas con menor contenido en lignina, se pueden utilizar pequeños aglutinantes o melaza para garantizar la estabilidad de los pellets.

Un preprocesamiento adecuado reduce el desgaste de las matrices, disminuye las tasas de rechazo y mejora la densidad aparente. Las directrices sobre el tamaño de las partículas y la necesidad de secado son estándar en todos los proveedores y guías de equipos.

5. El proceso de peletización explicado paso a paso

-

AlimentaciónEl material preprocesado se dosifica en la peletizadora mediante un sinfín o un alimentador forzado.

-

Acondicionamiento (opcional): Se puede aplicar vapor o aire caliente a la cámara para elevar la temperatura y hacer que las fibras se vuelvan plásticas.

-

CompresiónEl material es empujado a través de los orificios de la matriz por rodillos (matriz plana) o paquetes de rodillos (matriz anular), lo que genera calor por fricción.

-

Extrusión: Los gránulos salen de la matriz en forma de barras continuas que se cortan a la longitud deseada con una cuchilla.

-

Refrigeración: Inmediatamente después de la producción, los pellets retienen el calor y la humedad; un enfriador de contraflujo fija su forma y reduce su fragilidad.

-

Selección y almacenamiento: Las partículas finas se eliminan mediante tamices y, a continuación, los gránulos se almacenan a granel o se envasan en sacos.

Cada paso afecta a la durabilidad y densidad finales del pellet. Por ejemplo, una refrigeración insuficiente aumenta la friabilidad, mientras que un corte deficiente da lugar a longitudes irregulares.

6. Dimensionamiento de un sistema: capacidad, potencia y espacio ocupado

Seleccione el tamaño del sistema estimando la producción diaria y teniendo en cuenta las horas de funcionamiento. Las clases de capacidad típicas y los tamaños aproximados de los motores son:

| Clase de capacidad | Rango de producción típico (kg/h) | Opciones típicas de transmisión |

|---|---|---|

| Pequeño | 50-300 kg/h | 7,5-22 kW eléctrico o pequeño diésel/PTO. |

| Medio | 300-1000 kg/h | 22-75 kW trifásico eléctrico o diésel medio. |

| Grande | 1–5+ t/h | 75 kW y superiores; laminadores de anillos, cajas de engranajes industriales. |

Las opciones de accionamiento incluyen motor eléctrico, motor diésel, motor de gasolina o toma de fuerza (PTO) para instalaciones conectadas a tractores. En granjas remotas sin suministro eléctrico estable, son habituales las variantes con toma de fuerza y diésel. Los proveedores indican las capacidades nominales, pero el rendimiento real depende de la materia prima, el tamaño de la matriz y la calidad del preprocesamiento.

7. Costos típicos y consideraciones sobre el retorno de la inversión (ROI)

El precio de compra depende del tipo de máquina, la capacidad y los accesorios incluidos (molino de martillos, secador, enfriador, transportador, embalaje). Las cotizaciones del mercado muestran una amplia gama:

-

Máquinas de pellets domésticas o de pequeña escala: entre varios cientos y unos pocos miles de dólares.

-

Sistemas medianos de troquel plano con alimentador y equipamiento auxiliar básico: normalmente entre varios miles y varias decenas de miles.

-

Líneas de producción completas con laminadores de anillos, secadores y automatización: de decenas de miles a varios cientos de miles.

El rango de precios realista para las máquinas peletizadoras de pasto individuales en las plataformas mayoristas globales oscila entre aproximadamente $7500 y $90 000 para las unidades industriales, dependiendo de la capacidad y las características. La economía de funcionamiento debe incluir el consumo de energía, la mano de obra, los costes de las materias primas, las piezas de repuesto (matrices y rodillos) y el embalaje. Los periodos de amortización típicos varían mucho, a menudo entre 1 y 3 años para explotaciones agrícolas bien gestionadas que sustituyen los piensos comprados o entran en nichos de mercado. Los datos sobre precios y las cotizaciones FOB están disponibles en múltiples fabricantes y mercados.

8. Mejores prácticas de instalación, funcionamiento y mantenimiento.

-

Sitio: Cimientos sólidos y nivelados con control de polvo y fácil acceso para la entrega de materia prima y la retirada de los pellets acabados.

-

Formación de operadores: Control adecuado de la alimentación, supervisión de la temperatura y el sonido, velocidad del troquel y lubricación.

-

Mantenimiento rutinario: Inspección periódica de matrices y rodillos, programas de lubricación, comprobación de correas y cajas de engranajes, y sustitución oportuna de las piezas desgastadas.

-

Planificación de repuestos: Mantenga al menos un molde de repuesto y un juego de rodillos a mano para garantizar un funcionamiento continuo.

-

Seguridad: Recogida de polvo, protecciones en las piezas móviles, circuitos de parada de emergencia y procedimientos de bloqueo durante el mantenimiento.

El mantenimiento proactivo reduce el tiempo de inactividad y mejora la calidad de los pellets.

9. Control de calidad y especificaciones de los gránulos

Características físicas importantes y objetivos típicos:

-

Diámetro: Normalmente entre 6 mm y 12 mm; entre 6 y 8 mm para piensos animales, entre 8 y 12 mm para combustible.

-

Longitud: La longitud de los gránulos cortados suele ser de entre 10 y 30 mm, dependiendo de la aplicación.

-

Densidad aparente: Para los pellets de hierba, lo habitual es entre 450 y 650 kg/m³ después del enfriamiento y el envasado.

-

Durabilidad: Medido mediante pruebas de caída; cuanto mayor sea el valor, mejor será el manejo y el transporte.

-

Humedad tras el enfriamiento: Intenta alcanzar un 8-12% para evitar el moho y la degradación.

El control de calidad suele incluir pruebas de laboratorio periódicas para determinar el contenido de nutrientes (en el caso de los piensos), las cenizas y el poder calorífico (en el caso de los combustibles).

10. Consideraciones medioambientales y de seguridad

-

Polvo y explosiones: El polvo de biomasa puede suponer riesgos respiratorios y de combustibilidad. Implemente medidas adecuadas de recogida de polvo, limpieza y protección contra explosiones cuando sea necesario.

-

Emisiones procedentes del secado: Utilice secadoras eléctricas o de combustión limpia y asegúrese de que se cumplan las normativas locales.

-

AbastecimientoLas prácticas de cosecha sostenibles y el abastecimiento responsable de materias primas mantienen la viabilidad operativa a largo plazo.

Las normativas locales pueden exigir la obtención de permisos para plantas de pellets a gran escala.

11. Lista de verificación de compras para compradores

-

Confirmar capacidad nominal bajo su materia prima específica.

-

Pedir cifras de consumo energético a diferentes cargas.

-

Solicitud referencias de clientes que peletizaron pastos similares.

-

Verificar garantía, disponibilidad de piezas de repuesto y plazos de entrega.

-

Confirmar equipo auxiliar Incluye: molino de martillos, secador, enfriador, cintas transportadoras, armario de control.

-

Comprobar servicio posventa y opciones de formación.

LansonMachines ofrece precios de fábrica y puede proporcionar líneas personalizadas para tipos de césped, fuentes de alimentación y necesidades de capacidad específicos.

12. Tablas comparativas

Tabla 1. Comparativa entre matriz plana y matriz anular de un vistazo

| Característica | Laminadores de matriz plana | Laminadores de anillos |

|---|---|---|

| Uso típico | Granjas pequeñas y medianas | Plantas medianas a industriales |

| Rendimiento | Hasta ~500 kg/h típico | De cientos de kg/h a varias t/h |

| Coste de capital | Menor inversión inicial | Mayor inversión inicial |

| Mantenimiento | Más fácil para los pequeños operadores | Mayor durabilidad a largo plazo, más complejo. |

| Ideal para | Presupuestos más bajos, funcionamiento variable | Producción continua de gran volumen |

Tabla 2. Componentes típicos del sistema para una línea de pellets de hierba mediana.

| Componente | Propósito | Notas |

|---|---|---|

| Molino de martillos | Reducción de tamaño | Ajustar el tamaño de la pantalla al troquel de pellets. |

| Secadora | Control de la humedad | Secadores de cinta o rotativos comunes |

| Molino de pellets (plano o anular) | Peletización | Juego de matrices/rodillos, piezas de desgaste críticas |

| Enfriador | Configuración y secado de pellets | Se prefieren los enfriadores de contraflujo. |

| Cribador | Eliminar multas | Devolver las multas para alimentar o reprocesar |

| Transportador y ensacado | Manipulación y embalaje | El ensacado automatizado reduce la mano de obra. |

13. Preguntas frecuentes

1. ¿Puedo peletizar hierba recién cortada sin secarla primero?

No de forma fiable. La hierba recién cortada suele contener un alto porcentaje de humedad. El secado total o parcial hasta alcanzar el rango de humedad recomendado (aproximadamente entre 10 y 16%, dependiendo de la materia prima y la fábrica) mejora el peletizado y reduce la obstrucción de los moldes. Las operaciones a pequeña escala a veces secan al aire el material apilado antes de molerlo.

2. ¿Qué diámetro de pellet debo elegir para la alimentación del ganado?

Un diámetro de 6-8 mm funciona bien para la mayoría de las raciones de ganado vacuno y ovino. Se utilizan diámetros mayores, de hasta 10 mm, para rumiantes más grandes o para aplicaciones de lecho/combustible.

3. ¿Con qué frecuencia hay que sustituir las matrices y los rodillos?

La vida útil depende de la abrasividad del material de alimentación y de las horas de funcionamiento. Con pastos tropicales y alta contaminación por arena, el desgaste se acelera. Planifique inspecciones periódicas y tenga a mano un troquel de repuesto. Una limpieza adecuada de la alimentación prolonga la vida útil.

4. ¿Pueden los pellets de hierba sustituir completamente al heno?

Los pellets de hierba pueden sustituir algunas raciones de heno, pero pueden requerir cambios en la formulación de la ración y el suministro de agua. Los pellets son más densos y concentrados, por lo que es importante equilibrar los nutrientes. Consulte a un nutricionista animal para una sustitución completa.

5. ¿Qué combustible se necesita para hacer funcionar una peletizadora mediana?

La mayoría de los molinos industriales medianos funcionan con energía eléctrica trifásica. En las granjas remotas, es habitual utilizar motores diésel o transmisiones de toma de fuerza (PTO) de tractores. Adapte el tamaño del motor a la potencia recomendada por el fabricante para el rendimiento previsto.

6. ¿Cómo puedo mejorar la durabilidad de los pellets?

Controle la humedad, asegúrese de que el tamaño de las partículas sea el adecuado, utilice un acondicionamiento adecuado y deje un tiempo de enfriamiento suficiente. En el caso de las hierbas con bajo contenido en lignina, pueden ser útiles los aglutinantes suaves (melaza).

7. ¿Cuáles son los costes de producción típicos por tonelada?

Los costes varían considerablemente en función del precio de la energía, la mano de obra y la escala. Los principales componentes del coste son la electricidad/combustible para el secado y la peletización, el coste amortizado de los equipos y los consumibles. Solicite un análisis de los costes operativos específicos de cada caso a un proveedor o consultor.

8. ¿Son adecuados los pellets de hierba para la exportación?

Sí, si cumplen con las normas de humedad y contaminación. Es posible que se requieran procedimientos adecuados de embalaje y fumigación, dependiendo de las normas del país de destino.

9. ¿Es seguro operar una planta de pellets?

Sí, con las medidas de seguridad adecuadas: recogida de polvo, paradas de emergencia, formación y bloqueo y etiquetado durante el mantenimiento.

10. ¿Cuándo puedo esperar recuperar la inversión?

El plazo suele ser de 1 a 3 años para las explotaciones agrícolas que sustituyen los piensos comprados o se introducen en mercados especializados. Las grandes líneas comerciales tienen ciclos de capital más largos, pero mejores márgenes por unidad.

Posicionamiento de productos de LansonMachines

LansonMachines suministra máquinas para la fabricación de pellets de hierba a precios de fábrica con servicios de personalización para diferentes tipos de hierba, potencias y capacidades. Ofrecemos evaluación del proceso antes de la venta y formación después de la venta para que los clientes consigan rápidamente una calidad estable de los pellets.