浮遊する魚 飼料ペレット製造機 浮遊性養殖ペレットを製造する中核設備であり、優れた飼料管理、高い飼料要求率、低い養殖池汚染を実現します。必要生産能力、ペレット品質、予算に基づき機種を選択し、浮遊時間、栄養素安定性、運転効率を確保するため配合設計と加工パラメータを最適化してください。.

1. 浮遊性魚用ペレット製造機とは何か、そしてその重要性

浮遊性魚用ペレット製造機(浮遊飼料押出機または水生飼料ペレタイザーとも呼ばれる)は、粉砕・混合された飼料原料を成形ペレットに変換し、一定期間水面に浮遊させます。 浮遊飼料は視覚的給餌、段階的給餌、廃棄物モニタリングの容易化を可能にし、これら全てが多くの養殖システムにおいて飼料効率を向上させ、水質への悪影響を軽減します。主要サプライヤーは小規模農場から工業プラントまでの需要に対応する乾式システムと湿式(蒸気処理)システムの両方を提供しています。.

2. 主なマシンタイプとその違い

市場を支配する2つの機械ファミリー:

乾式単軸押出機

これらはコンパクトで省エネルギー性が高く、中小規模の農場によく採用される。機械的剪断、摩擦熱、およびドラムの電気加熱を利用して膨張ペレットを生成し、外部蒸気なしで浮遊させる。乾式システムは操作が容易で、初期投資コストが低い。.

湿式(蒸気冷却式)押出機

湿式システムでは、押出前に蒸気と水分を加える前処理装置を使用します。これによりデンプンの糊化とタンパク質の変性が促進され、内部加熱が均一で表面が滑らか、かつ浮遊時間が長い優れたペレットが製造されます。これらのシステムは大規模な商業用水産飼料工場で使用され、蒸気源とやや高い初期投資を必要とします。.

リングダイペレットミル

リングダイ技術は、沈降性ペレットや半浮性ペレットの製造、および大量ペレット化に広く用いられる。高度に膨化させた浮性ペレットの標準的な製造法ではないものの、水生飼料用に最適化された特定のリングダイシステムでは、良好な耐久性を備えた半浮性ペレットを生産可能である。.

3. 主要構成要素と技術設計上の特徴

ほとんどの浮遊飼料生産システムには、以下の設備項目と設計上の選択肢が含まれます:

-

ハンマーミルまたは粉砕機原料を均一な粒子サイズに粉砕し、均一な混合を実現します。.

-

ミキサー乾燥材料、油、添加物の均一な分散を保証します。.

-

プレコンディショナー(ウェットタイプ用): 部分調理のための水分、温度、滞留時間を制御する。.

-

押出機/膨化機またはペレタイザー機械の心臓部であり、せん断、圧力、熱によって粒子をペレット状に成形する。押出機においては、スクリュー形状、長さ対直径比、バレル加熱ゾーンが極めて重要である。.

-

ダイとカッターペレットの直径と長さを設定する。ダイの材質と穴の形状は摩擦と膨張に影響する。.

-

乾燥機と冷却機過剰な水分を除去し、ペレットを安定化させて目標水分量と硬度に調整する。.

-

コーターまたはドラムペレット構造を崩さずに、オイル、誘引剤、ビタミン、または風味コーティングを塗布する。.

-

ふるいと充填サイズとパッケージの最終製品。.

設計が重要である:材料供給接触部は食品用ステンレス鋼であるべきであり、ベアリングとシールは高温・湿気に耐えられなければならず、制御装置は速度・温度・供給速度の精密な調整を可能とする必要がある。.

4. 原材料、配合、およびそれらが浮遊性に及ぼす影響

浮遊挙動は機械のみによって決定されるものではなく、配合が主要な役割を果たす。.

主要原料グループ

-

炭水化物トウモロコシ、小麦、米、およびでんぷんを豊富に含む食品は、糊化すると膨張する。.

-

タンパク質魚粉、大豆ミール、肉骨粉、または植物性タンパク質濃縮物。タンパク質の種類は消化率と構造的完全性に影響を与える。.

-

油脂押出後処理を追加し、エネルギー密度と嗜好性を向上させた。過剰な油分は膨張を抑制し、浮遊時間を短縮する可能性がある。.

-

バインダーおよび添加剤小麦グルテン、糊化デンプン、または合成結合剤はペレットの耐久性を向上させる。抗酸化剤は脂肪を保護する。.

浮遊性を達成するための配合戦略

-

ゲル化可能デンプン分画を増やし、押出時の水分とせん断力を制御することでガスを閉じ込め、膨張したマトリックスを形成する。.

-

混合物内の脂肪含有量は適度に保ち、乾燥後に仕上げ用オイルを添加することで、ペレットの膨張時の可塑化を防止する。.

-

タンパク質とデンプンの比率を考慮し、結合剤を含めて硬さを維持しつつ過度の密度を避けること。.

-

粒子サイズを調整する:非常に細かい粉砕は生地を過度に緻密化させる可能性がある。粒子のサイズ分布が均一であることが、通常最も良い膨張をもたらす。.

実用的なヒント:小規模な試験バッチを作成し、浮遊時間と水安定性を測定してからスケールアップしてください。.

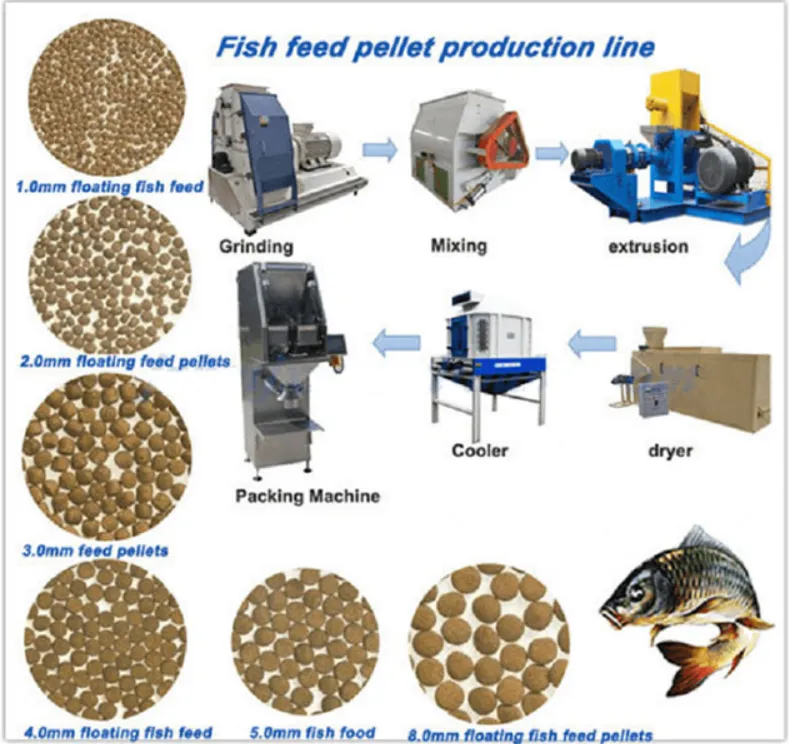

5. 段階的な製造工程(フローチャート付き)

浮遊ペレット製造の典型的な工程:

-

原材料の受入と検査

-

目標粒子サイズへの粉砕

-

乾燥原料の計量と混合

-

前処理(湿式)または直接供給(乾式)

-

ダイスとカッターによる押出またはペレタイジング

-

目標水分量まで乾燥させる

-

冷却と選別

-

オイル/ビタミンコーティングと包装

簡易フローチャート(テキスト)

粉砕 → 混合 → 前処理(任意) → 押出/造粒 → 乾燥 → 冷却 → コーティング → 包装

各工程は、スループットのバランスと製品品質を管理する必要がある。プリコンディショナーと押出機は、浮遊特性に最も影響を与える。.

6. ペレット品質を制御する主要な運転パラメータ

これらの変数を正確に制御し、均一な浮遊ペレットを生成する:

-

飼料の水分含有量乾式の場合、水分は低めが一般的だが、膨張には十分な熱エネルギーと摩擦エネルギーが必要である。湿式の場合、プリコンディショナーで水分を所定の割合まで上昇させる。押出成形における代表的な工程内水分は、システムに応じて15~30%の範囲である。.

-

バレルとダイの温度デンプンの糊化とタンパク質の変性を決定する。低すぎると膨張性が悪く耐久性が低下し、高すぎると栄養素が劣化する可能性がある。.

-

ねじり速度と揚力対抗力比滞留時間とせん断に影響する;長いL/D比はしばしばより良い加熱と膨張をもたらす。.

-

ダイ制限と穴形状圧力上昇と出口後の膨張を制御する;段階的な移行がパフを助ける。.

-

切断速度とペレット長表面積と乾燥速度に影響を与える。.

-

乾燥温度と滞留時間ペレットを割らずに水分を除去します。過乾燥はペレットを脆くし、乾燥不足は保存期間を短縮します。.

-

塗布量と方法乾燥後に塗布することで収縮を防ぎ、嗜好性と保存安定性を向上させる。.

試験中にこれらを監視・記録することは、スケールアップと一貫した製品性能の基盤となる。.

7. 容量範囲、代表的な仕様、およびエネルギーに関する考慮事項

浮遊式供給装置は小型の卓上押出機から産業用ラインまで多岐にわたる:

標準容量帯域

-

趣味/小規模農場毎時20~200kg。コンパクトな、多くの場合乾式の一軸スクリューモデル。.

-

中規模商業毎時200~2,000kg。多くの場合、プリコンディショナー付き湿式押出機。.

-

産業毎時2,000~10,000kg以上。大規模飼料工場向けマルチ押出ラインおよびリングダイシステム。.

代表的な機械パラメータ一覧表

| 処理能力(kg/h) | 主電動機(kW) | 標準ペレット径(mm) | 標準浮遊時間(時間) |

|---|---|---|---|

| 50 | 5.5 | 1.5~3.0 | 1–6 |

| 300 | 22 | 2.0–6.0 | 3–12 |

| 1,000 | 75 | 2.5–8.0 | 6–24 |

エネルギー消費量は、モーターのサイズ、湿式システムにおける蒸気発生、補助乾燥ファンに依存する。湿式プラントは蒸気発生に追加エネルギーを消費するが、単位原料当たりの高品質ペレットを生産できる。.

8. 水中安定性、浮遊時間、および実験室試験

水安定性とは、ペレットが水中に浸漬された際に崩壊や栄養分の溶出に耐える能力を指す。浮遊時間とは、ペレットが浮力を保つ持続時間を示す。.

一般的に使用される検査

-

浮遊物保持試験一定量のペレットを水中に投入し、所定の間隔(例:1時間、6時間、12時間)後に浮遊している割合を測定する。.

-

水安定性指数設定時間浸漬後の質量減少量を測定し、その後乾燥させて残渣を秤量する。.

-

養分溶脱試験浸漬時間中に水に溶解したタンパク質と脂肪の損失量を測定する。.

典型的な商業的標的

-

短期飼料:3~12時間の浮遊時間を維持し、消化性とバランスを保つ。.

-

プレミアム遅沈型または長時間浮遊ペレット:高価値種や飼料管理プログラム向けに12~24時間の浮遊性を実現。.

9. メンテナンス、消耗部品、およびサービスにおけるベストプラクティス

消耗部品

-

ネジとバレル: 研磨性原料による摩耗が徐々に進行する;硬化合金または交換可能なライナーを選択する。.

-

金型とカッターペレットの形状とサイズに決定的に重要;許容範囲と鋭さを維持する。.

-

ベアリングとカップリング振動を監視し、スケジュールに従って潤滑を行う。.

日常的な慣行

-

毎日、原料ホッパー、原料スクリュー、ダイ領域の点検を実施する。.

-

重要部品の稼働時間を記録し、深刻な摩耗が発生する前に交換を計画する。.

-

偶発的な接触の可能性がある箇所には、食品用潤滑剤を使用してください。.

-

乾燥機のフィルターとファンをメンテナンスし、微生物の繁殖やほこりの蓄積を防ぎます。.

予備部品計画

基本的な予備部品キットを維持すること:少なくとも予備のダイセット、カッターブレード、シール、ベルトを1セットずつ用意する。湿式システムの場合は、予備の蒸気トラップと安全弁を維持すること。.

定期的な予防保全はダウンタイムを削減し、一貫したペレット品質を確保します。.

10. 業務に適した機械の選び方

サプライヤーとモデルを評価する際には、このチェックリストを使用してください:

-

目標日次処理量 トン/日単位および現実的な稼働率。.

-

目標ペレット径、密度、および浮遊時間. 機械能力を処方結果に適合させる。.

-

最終製品仕様書保存期間、栄養成分プロファイル、コーティングの必要性。.

-

利用可能なユーティリティ電力供給と蒸気の利用可能性。.

-

フットプリントとスケーラビリティ工場は将来の拡張が可能ですか?

-

接触部品の材質耐食性のため、304または316ステンレス鋼を推奨します。.

-

掃除のしやすさ 食品グレードの適合性を満たすための衛生設備。.

-

アフターサービススペアパーツの入手可能性、トレーニング、および遠隔トラブルシューティング。.

-

エネルギー消費量と運転コスト: 総所有コストの要因。.

-

予算と投資回収期間現実的な飼料生産率に基づくモデルの回収期間。.

サプライヤーに類似した設置事例を示す参考資料を求め、可能な場合は試運転やサンプルテストを依頼してください。サプライヤーの技術資料には、性能パラメータや標準的なレシピが記載されていることが多いです。.

11. 一般的な構成と生産ラインのレイアウト

典型的なレイアウトは規模によって異なる:

細い線

ハンマーミル → ミキサー → 単軸押出機 → 乾燥機 → 冷却機 → コーティング機 → 包装

中線

ハンマーミル → 二段式ミキサー → プレコンディショナー → 二軸スクリュー押出機 → マルチゾーン乾燥機 → クーラー → ドラムコーター → 包装

大規模産業ライン

原料処理 → 連続前処理 → 大容量二軸押出機 → 大型多段式乾燥機・冷却機 → 自動コーティング・包装 → パレタイジング

各レイアウトにおいて、デバイス間で容量をバランスよく配分し、ボトルネックを防止する。モジュール設計によりスケーリングが容易になる。.

12. 投資判断のためのコスト要因とROIモデル

主要なコスト構成要素:

-

機械設備およびプラントインフラへの資本支出

-

公益事業費:電気・蒸気燃料費

-

運転および保守の人件費

-

スペアパーツおよび消耗品

-

原材料コストと変動性

-

規制順守と試験

単純なROIの例(説明用)

中規模プラントを想定し、1時間あたり1トン、1日8時間、年間300日稼働すると、年間2,400メトリックトンとなる。.

-

自社生産と購入の飼料コスト差額のおおよその目安:例えば50米ドル/トン(この数値は大きく変動する)

-

年間総給付額:2,400 × 50 = 120,000米ドル

-

ラインの資本コスト:自動化と乾燥機の有無により25万~100万米ドル

-

回収期間:資本/年間純利益(運営コスト控除後)。この事例では、保守的な回収期間は運営効率と飼料マージンにより3年から8年の範囲となる可能性がある。.

この簡易モデルは、実際の現地の原材料価格、労働賃金、エネルギーコストで調整する必要があります。正確な計算のため、サプライヤーのエネルギー消費量チャートを請求してください。.

13. 規制、安全性、および食品グレードに関する考慮事項

-

可能な限り、ミキサー、押出機バレル、ダイス、コンベアには食品接触用ステンレス鋼を使用すること。.

-

清掃および害虫駆除手順を確実に実施すること。マイコトキシン形成を防ぐため、適切な乾燥と保管を行うこと。.

-

表示、添加物、栄養表示に関する現地の飼料安全規制を満たすこと。.

-

機械ガード、非常停止装置、およびロックアウト手順を採用すること。操作員は高温表面および可動部品の危険性について訓練を受ける必要がある。.

-

湿式システムにおいては、ボイラー及び蒸気システムの安全性は管轄区域の法規に準拠しなければならない。.

文書化されたHACCP方式のチェックと供給業者認証は、販売される飼料に対する市場の信頼性を高める。.

14. よくある質問

Q1: 実際には、浮く魚の餌と沈む魚の餌にはどのような違いがありますか?

A1: 浮遊ペレットは水面に一定時間浮遊するため、視覚的な給餌管理や段階的な給餌が可能となります。沈降ペレットは底生種や深海ケージ向けの給餌に使用されます。この差異は配合、膨張度、製造方法によって実現されています。.

Q2: 同じ機械で浮遊ペレットと沈降ペレットの両方を製造できますか?

A2: 多くの押出機は、配合、水分、加工パラメータを変更することで両方のペレットを製造できます。一部のリングダイミルは沈降ペレット用に最適化されています。両方のモードに対応できる十分な加工柔軟性を持つ設備を選択してください。.

Q3: 浮遊ペレットはどのくらい浮いた状態を維持すべきですか?

A3: 目標は種や養殖方法によって異なります。一般的な浮遊時間は、速効性飼料の1時間から徐放性製剤の12時間以上まで様々です。浮遊時間は、対象種の摂餌行動や養殖池の管理状況に合わせて調整してください。.

Q4: どの機械タイプがより優れた栄養保持を実現しますか?

A4: 湿式押出機は一般的に内部加熱度が高く、これにより消化率と栄養素保持率が向上する可能性があります。ただし、栄養素の損傷を避けるためには、温度と滞留時間の適切な制御が極めて重要です。.

Q5: ペレットの直径は魚の摂餌にどのように影響しますか?

A5: ペレットの直径は、口開きと摂食行動に合わせる必要があります。小型魚には1~3mm、市場サイズまたは養殖池種には3~8mmが適しています。直径は沈降・浮上特性や乾燥速度にも影響します。.

Q6: 押出機の一般的な故障モードは何ですか?

A6: 頻繁に発生する問題には、ダイの詰まり、スクリューフライトの摩耗による圧力低下、過熱、および不均一な供給が含まれます。予防保全と訓練により発生頻度を低減できます。.

Q7: 事前調整は常に必要ですか?

A7: いいえ。乾式システムは蒸気を使用しない中小規模の操業向けに設計されています。商業ラインでは、より良好な膨張性と一貫した高品質ペレットを得るために前処理が推奨されます。.

Q8: 浮遊ペレットにオイルを最も効果的に塗布する方法は?

A8: 乾燥後、ペレット構造を崩さずに均一な被覆を確保するため、ドラムコーターまたは噴霧システムを用いた噴霧により油を塗布する。コーティングにより嗜好性とエネルギー密度が向上する。.

Q9: ペレットの浮遊性を社内でどのように試験しますか?

A9: 浮遊保持試験を実施する:固定サンプルを秤量し、静水中に浸漬し、所定間隔で浮遊率を記録する。崩壊試験および溶出試験と組み合わせて、崩壊と溶出を監視する。.

Q10: サプライヤーはどのような書類を提出すべきですか?

A10: 機械仕様書、プロセス曲線(例:モーター負荷と処理能力の関係)、スペアパーツリスト、据付図面、トレーニング計画、および類似の飼料配合における性能データ。出荷前に工場受入試験(FAT)サンプルを要求する。.

簡易比較:乾式 vs 湿式(表)

| 特徴 | 乾式押出機 | 湿式押出機 |

|---|---|---|

| 資本コスト | より低い | より高い |

| 蒸気が必要です | いいえ | はい |

| ペレットの膨張 | 中程度 | 高い |

| 栄養調理 | より低い | より高い |

| 浮遊時間ポテンシャル | 短~中 | 中~長 |

| 典型的なユーザー | 中小規模の農場 | 商業用飼料工場 |

| 運用上の複雑さ | より低い | より高い |

この表は、機械の選択と生産目標を一致させるためのトレードオフをまとめたものである。.

参考文献および統合に使用した情報源

市場をリードする水生飼料機器メーカーの技術ページや製品資料、技術概要を精査し、一般的な運用方法と性能期待値を抽出した。主要な参照資料にはメーカーの技術ページや押出機概要が含まれる。重要な事実に関する出典は本文中に随時明記している。.

購入者向け最終実践チェックリスト

-

目標年間生産量とピーク時時間当たり生産能力を定義する。.

-

参考用飼料配合を策定し、サプライヤーに試験運転またはサンプル生産を依頼する。.

-

電気および蒸気需要に関するユーティリティとサイト要件を確認する。.

-

飼料接触部品の材質を検証する。.

-

主要コンポーネントごとのエネルギー消費データを要求する。.

-

スペアパーツリストとリードタイムを請求する。.

-

トレーニングおよびアフターセールスサポート(現地サービスパートナーを含む)を検証する。.

-

購入契約書に試用受け入れ基準を含める。.