Un pez flotante máquina para fabricar pienso granulado Es el equipo central para producir pellets flotantes para acuicultura que permiten una mejor gestión de la alimentación, una mayor tasa de conversión alimentaria y una menor contaminación de los estanques. Elija un tipo de máquina en función de la capacidad requerida, la calidad de los pellets y el presupuesto, al tiempo que optimiza la fórmula y los parámetros de procesamiento para garantizar el tiempo de flotación, la estabilidad de los nutrientes y la eficiencia operativa.

1. ¿Qué es una máquina de pellets flotantes para piensos para peces y por qué es importante?

Una máquina de pellets flotantes para piensos para peces, a menudo denominada extrusora de piensos flotantes o peletizadora de piensos acuáticos, convierte los ingredientes molidos y mezclados del pienso en pellets con forma que flotan en el agua durante un periodo controlable. El pienso flotante permite la alimentación visual, la alimentación por etapas y un control más fácil de los residuos, lo que mejora la eficiencia alimentaria y reduce el daño a la calidad del agua en muchos sistemas de acuicultura. Los principales proveedores ofrecen sistemas tanto de tipo seco como de tipo húmedo (acondicionados con vapor) que satisfacen las demandas de las pequeñas explotaciones agrícolas y las plantas industriales.

2. Tipos principales de máquinas y en qué se diferencian

Dos familias de máquinas dominan el mercado:

Extrusoras monohusillo de tipo seco

Son compactos, eficientes desde el punto de vista energético y, a menudo, los preferidos para granjas pequeñas y medianas. Se basan en el corte mecánico, el calor por fricción y el calentamiento eléctrico del barril para producir pellets expandidos que flotan sin vapor externo. Los sistemas de tipo seco son más fáciles de manejar y tienen un menor coste de capital.

Extrusoras de tipo húmedo (acondicionadas con vapor)

Los sistemas de tipo húmedo utilizan un preacondicionador que añade vapor y humedad antes de la extrusión. Esto permite una mejor gelatinización del almidón y la desnaturalización de las proteínas, creando pellets con una excelente cocción interna, una superficie más lisa y tiempos de flotación más largos. Estos sistemas se utilizan en plantas de piensos acuáticos comerciales más grandes y requieren una fuente de vapor y una inversión ligeramente superior.

Molino de pellets con matriz de anillo

La tecnología de matriz anular se utiliza habitualmente para pellets que se hunden o semiflotantes y para la peletización de gran volumen. Aunque no es la opción predeterminada para pellets flotantes altamente expandidos, ciertos sistemas de matriz anular optimizados para piensos acuáticos pueden producir pellets semiflotantes con buena durabilidad.

3. Componentes principales y características técnicas del diseño

La mayoría de los sistemas de producción de piensos flotantes incluyen los siguientes equipos y opciones de diseño:

-

Molino de martillos o trituradora: reduce los ingredientes crudos a un tamaño de partícula uniforme para lograr una mezcla homogénea.

-

Mezclador: garantiza una distribución uniforme de los ingredientes secos, aceites y aditivos.

-

Preacondicionador (para tipos húmedos): controla la humedad, la temperatura y el tiempo de permanencia para la cocción parcial.

-

Extrusora/expansora o peletizadora: el corazón de la máquina, donde el cizallamiento, la presión y el calor transforman las partículas en gránulos. En las extrusoras, la geometría del tornillo, la relación entre la longitud y el diámetro y las zonas de calentamiento del cilindro son fundamentales.

-

Matriz y cortador: ajustar el diámetro y la longitud de los gránulos; el material del troquel y el perfil del orificio afectan a la fricción y la expansión.

-

Secador y enfriador: eliminar el exceso de humedad y estabilizar los gránulos para alcanzar el contenido de agua y la dureza deseados.

-

Recubridor o tambor: aplica aceites, atrayentes, vitaminas o recubrimientos aromáticos sin alterar la estructura del pellet.

-

Tamiz y embalaje: tamaños y envases del producto final.

El diseño es importante: las piezas en contacto con los alimentos deben ser de acero inoxidable apto para uso alimentario, los cojinetes y juntas deben tolerar el calor y la humedad, y los controles deben permitir ajustes precisos de velocidad, temperatura y velocidad de alimentación.

4. Materias primas, formulaciones y cómo afectan a la flotabilidad.

El comportamiento de flotación no viene determinado únicamente por la máquina; la formulación desempeña un papel importante.

Principales grupos de materias primas

-

Carbohidratos: el maíz, el trigo, el arroz y las comidas ricas en almidón proporcionan expansión cuando se gelatinizan.

-

Proteínas: harina de pescado, harina de soja, harina de carne y huesos o concentrados de proteínas vegetales. El tipo de proteína influye en la digestibilidad y la integridad estructural.

-

Grasas y aceites: añadido tras la extrusión para aumentar la densidad energética y la palatabilidad. Un exceso de aceite reduce la expansión y puede acortar el tiempo de flotación.

-

Aglutinantes y aditivos: el gluten de trigo, los almidones gelatinizados o los aglutinantes sintéticos mejoran la durabilidad de los gránulos. Los antioxidantes protegen las grasas.

Estrategias de formulación para lograr flotabilidad

-

Aumentar la fracción de almidón gelatinizable y controlar la humedad y el cizallamiento durante la extrusión para atrapar el gas y crear una matriz expandida.

-

Utilice niveles moderados de grasa en la mezcla y añada aceites de acabado después del secado para evitar la plastificación del pellet durante la expansión.

-

Tenga en cuenta la proporción entre proteínas y almidón e incluya aglutinantes para mantener la dureza sin una densidad excesiva.

-

Ajustar el tamaño de las partículas: una molienda muy fina puede densificar en exceso la masa; una distribución equilibrada del tamaño de las partículas suele producir la mejor expansión.

Consejo práctico: produzca pequeños lotes de prueba y mida el tiempo de flotación y la estabilidad en el agua antes de ampliar la producción.

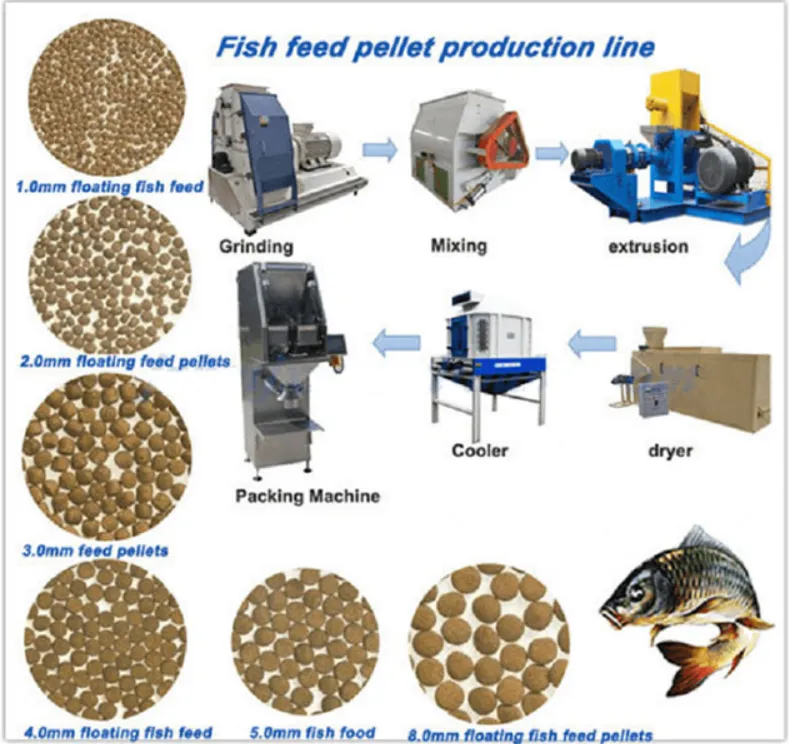

5. Proceso de producción paso a paso (con diagrama de flujo)

Etapas típicas para la producción de pellets flotantes:

-

Recepción e inspección de materias primas

-

Molienda hasta alcanzar el tamaño de partícula deseado

-

Pesaje y mezcla de ingredientes secos

-

Preacondicionamiento (tipo húmedo) o alimentación directa (tipo seco)

-

Extrusión o peletización mediante matriz y cortador.

-

Secado para alcanzar el nivel de humedad deseado

-

Enfriamiento y clasificación

-

Recubrimiento y envasado con aceite/vitaminas

Diagrama de flujo simple (texto)

Molienda –> Mezcla –> Preacondicionamiento (opcional) –> Extrusión/Granulación –> Secado –> Enfriamiento –> Recubrimiento –> Envasado

Cada etapa debe controlarse para garantizar el equilibrio del rendimiento y la calidad del producto. El preacondicionador y la extrusora son los que más influyen en las propiedades de flotación.

6. Parámetros operativos clave que controlan la calidad de los pellets.

Controle estas variables con precisión para producir gránulos flotantes uniformes:

-

Contenido de humedad del pienso: para el tipo seco, lo habitual es una humedad más baja, pero la energía térmica y de fricción debe ser suficiente para la expansión. Para el tipo húmedo, el preacondicionador aumenta la humedad hasta el porcentaje deseado. La humedad típica durante el proceso de extrusión oscila entre 15% y 30%, dependiendo del sistema.

-

Temperatura del cilindro y la matriz: determina la gelatinización del almidón y las transformaciones proteicas; un nivel demasiado bajo produce una expansión deficiente y una baja durabilidad, mientras que un nivel demasiado alto puede degradar los nutrientes.

-

Velocidad del tornillo y relación L/D: afecta al tiempo de residencia y al cizallamiento; un L/D más largo suele producir una mayor cocción y una mejor expansión.

-

Restricción de la matriz y perfil del orificio: controla la acumulación de presión y la expansión posterior a la salida; una transición gradual favorece el soplado.

-

Velocidad de corte y longitud de los gránulos: afecta a la superficie y a la velocidad de secado.

-

Temperatura de secado y residencia: elimina la humedad sin agrietar los gránulos; el secado excesivo hace que los gránulos se vuelvan quebradizos, mientras que el secado insuficiente reduce su vida útil.

-

Cantidad y método de recubrimiento: se aplica después del secado para evitar el colapso, mejora la palatabilidad y la estabilidad de conservación.

El seguimiento y registro de estos datos durante los ensayos constituye la base para la ampliación y el rendimiento constante del producto.

7. Rangos de capacidad, especificaciones típicas y consideraciones energéticas.

Los equipos de alimentación flotante abarcan desde pequeñas extrusoras de mesa hasta líneas industriales:

Bandas de capacidad típicas

-

Afición / pequeña granja: De 20 a 200 kg por hora. Modelos compactos, a menudo de tipo seco y de un solo tornillo.

-

Comercial mediano: De 200 a 2000 kg por hora. A menudo se trata de una extrusora de tipo húmedo con preacondicionador.

-

Industrial: De 2000 a más de 10 000 kg por hora. Líneas multiextrusoras y sistemas de matriz anular para grandes fábricas de piensos.

Tabla de parámetros representativos de la máquina

| Capacidad (kg/h) | Motor principal (kW) | Diámetro típico del pellet (mm) | Tiempo de flotación típico (horas) |

|---|---|---|---|

| 50 | 5.5 | 1,5–3,0 | 1–6 |

| 300 | 22 | 2,0-6,0 | 3-12 |

| 1,000 | 75 | 2,5–8,0 | 6-24 |

El consumo energético depende del tamaño del motor, la generación de vapor para los sistemas húmedos y los ventiladores auxiliares de secado. Las plantas de tipo húmedo consumen energía adicional para la generación de vapor, pero pueden producir pellets de mayor calidad por unidad de alimentación.

8. Estabilidad en el agua, tiempo de flotación y pruebas de laboratorio.

La estabilidad en el agua se refiere a la capacidad de un pellet para resistir la desintegración y la lixiviación de nutrientes cuando se sumerge. El tiempo de flotación es el tiempo que el pellet permanece a flote.

Pruebas de uso común

-

Prueba de retención de flotación: coloque una masa fija de gránulos en agua y mida el porcentaje que permanece flotando tras intervalos fijos, por ejemplo, 1 hora, 6 horas, 12 horas.

-

Índice de estabilidad del agua: cuantificar la pérdida de masa tras la inmersión durante un tiempo determinado, y posteriormente secar y pesar los residuos.

-

Ensayo de lixiviación de nutrientes: medir la proteína soluble y la grasa perdidas en el agua durante el tiempo de inmersión.

Objetivos comerciales típicos

-

Piensos agrícolas de corta duración: tiempo de flotación de 3 a 12 horas, equilibrados con digestibilidad.

-

Pellets premium de hundimiento lento o flotación prolongada: entre 12 y 24 horas de flotabilidad para especies de alto valor o programas de gestión de la alimentación.

9. Mantenimiento, piezas de desgaste y mejores prácticas de servicio.

Piezas de desgaste

-

Tornillos y barriles: desgaste gradual debido a materias primas abrasivas; elija aleaciones endurecidas o revestimientos reemplazables.

-

Matrices y cortadores: fundamental para la forma y el tamaño de los gránulos; mantener la tolerancia y la nitidez.

-

Rodamientos y acoplamientos: supervisar la vibración y lubricar según el programa.

Prácticas rutinarias

-

Realice una inspección diaria de la tolva de alimentación, el tornillo sinfín y la zona de la matriz.

-

Lleve un registro de las horas de funcionamiento de las piezas críticas y programe su sustitución antes de que se produzca un desgaste catastrófico.

-

Utilice lubricantes aptos para uso alimentario en los casos en que sea posible un contacto accidental.

-

Mantenga limpios los filtros y ventiladores de la secadora para evitar el crecimiento microbiano y la acumulación de polvo.

Planificación de repuestos

Mantenga un kit básico de repuestos: al menos un juego de matrices de repuesto, cuchillas de corte, juntas y correas. Para los sistemas de tipo húmedo, mantenga trampas de vapor y válvulas de seguridad de repuesto.

El mantenimiento preventivo regular reduce el tiempo de inactividad y garantiza una calidad constante de los gránulos.

10. Cómo elegir la máquina adecuada para su operación

Utilice esta lista de verificación al evaluar proveedores y modelos:

-

Rendimiento diario deseado en toneladas por día y tasa de utilización realista.

-

Diámetro, densidad y tiempo de flotación del pellet objetivo. Adaptar la capacidad de la máquina a los resultados de la formulación.

-

Especificación del producto final: vida útil, perfil nutricional, necesidades de recubrimiento.

-

Utilidades disponibles: suministro de electricidad y disponibilidad de vapor.

-

Huella y escalabilidad¿La fábrica permite una futura ampliación?

-

Material de las piezas de contacto: prefiera acero inoxidable 304 o 316 por su resistencia a la corrosión.

-

Facilidad de limpieza y características de higiene para cumplir con los requisitos de calidad alimentaria.

-

Asistencia posventa: disponibilidad de repuestos, formación y resolución de problemas a distancia.

-

Consumo energético y costes operativos: factor coste total de propiedad.

-

Presupuesto y horizonte de retorno de la inversión: periodo de amortización del modelo con tasas de producción de piensos realistas.

Pida a los proveedores referencias que muestren instalaciones similares y solicite pruebas de funcionamiento o pruebas de muestras siempre que sea posible. Los boletines técnicos de los proveedores suelen incluir parámetros de rendimiento y recetas típicas.

11. Configuraciones comunes y diseños de líneas de producción

Los diseños típicos varían según la escala:

Línea pequeña

Molino de martillos → Mezclador → Extrusora de tornillo único → Secador → Enfriador → Recubridor → Embalaje

Línea media

Molino de martillos → Mezclador de dos etapas → Preacondicionador → Extrusora de doble husillo → Secador multizona → Enfriador → Recubridor de tambor → Embalaje

Gran línea industrial

Manipulación de materia prima → Preacondicionamiento continuo → Extrusoras de doble husillo de alta capacidad → Secadores y enfriadores grandes de múltiples pasadas → Recubrimiento y envasado automatizados → Paletización

En cada diseño, equilibra la capacidad entre los dispositivos para evitar cuellos de botella. El diseño modular facilita el escalado.

12. Factores que influyen en los costes y modelo de retorno de la inversión para una decisión de inversión.

Componentes clave del costo:

-

Gastos de capital para maquinaria e infraestructura de la planta

-

Servicios públicos: coste de la electricidad y el vapor

-

Costes laborales para la operación y el mantenimiento

-

Piezas de repuesto y consumibles

-

Costos y variabilidad de las materias primas

-

Cumplimiento normativo y pruebas

Ejemplo sencillo de ROI (ilustrativo)

Supongamos una planta mediana que produce 1 tonelada por hora, 8 horas al día, 300 días al año = 2400 toneladas métricas al año.

-

Margen adicional aproximado de producir pienso internamente frente a comprarlo: digamos 50 USD/tonelada (esta cifra varía mucho).

-

Beneficio bruto anual: 2400 × 50 = 120 000 USD

-

Coste de capital para la línea: entre 250 000 y 1 000 000 USD, dependiendo de la automatización y los secadores.

-

Período de amortización: Capital / Beneficio neto anual (después de los costes operativos). Para este ejemplo, una amortización conservadora podría oscilar entre 3 y 8 años, dependiendo de la eficiencia operativa y el margen de alimentación.

Este modelo sencillo debe ajustarse con los precios reales locales de las materias primas, las tarifas laborales y los costes energéticos. Solicite a los proveedores gráficos de consumo energético para realizar cálculos precisos.

13. Consideraciones normativas, de seguridad y de calidad alimentaria.

-

Utilice acero inoxidable apto para el contacto con alimentos en mezcladoras, cilindros extrusores, matrices y transportadores, siempre que sea posible.

-

Garantizar los protocolos de limpieza y control de plagas. Secado y almacenamiento adecuados para evitar la formación de micotoxinas.

-

Cumpla con las normativas locales de seguridad alimentaria en materia de etiquetado, aditivos y declaraciones nutricionales.

-

Utilice protecciones para máquinas, paradas de emergencia y procedimientos de bloqueo. Los operadores deben recibir formación sobre los riesgos que entrañan las superficies calientes y las piezas móviles.

-

En los sistemas de tipo húmedo, la seguridad de la caldera y del sistema de vapor debe cumplir con los códigos jurisdiccionales.

Los controles documentados al estilo HACCP y las certificaciones de los proveedores mejoran la confianza del mercado en los piensos vendidos.

14. Preguntas frecuentes

P1: ¿Cuál es la diferencia entre el pienso flotante y el pienso hundiente en la práctica?

A1: Los gránulos flotantes permanecen en la superficie durante un intervalo controlable, lo que permite controlar visualmente la alimentación y realizar una alimentación por etapas. Los gránulos que se hunden alimentan a las especies que habitan en el fondo o a las jaulas de aguas profundas. La diferencia se consigue mediante la formulación, el grado de expansión y el método de fabricación.

P2: ¿Puede la misma máquina producir pellets flotantes y hundibles?

R2: Muchas extrusoras pueden producir ambos tipos modificando la formulación, la humedad y los parámetros de procesamiento. Algunas molinos de matriz anular están optimizados para hundir gránulos. Elija equipos con suficiente flexibilidad de proceso para ambos modos.

P3: ¿Cuánto tiempo deben permanecer flotando los gránulos flotantes?

R3: Los objetivos varían según la especie y las prácticas de la granja. Los tiempos de flotación habituales oscilan entre 1 hora para la alimentación rápida y 12 horas o más para las formulaciones de liberación lenta. Adapte el tiempo de flotación al comportamiento alimentario de la especie y a la gestión del estanque.

P4: ¿Qué tipo de máquina ofrece una mejor retención de nutrientes?

R4: Las extrusoras de tipo húmedo suelen proporcionar una cocción interna más elevada, lo que puede aumentar la digestibilidad y la retención de nutrientes. Sin embargo, es fundamental controlar adecuadamente las temperaturas y los tiempos de residencia para evitar el deterioro de los nutrientes.

P5: ¿Cómo afecta el diámetro de los gránulos a la alimentación de los peces?

R5: El diámetro de los pellets debe ajustarse al tamaño de la boca y al comportamiento alimentario. Los peces más pequeños necesitan pellets de 1 a 3 mm, mientras que las especies de tamaño comercial o de estanque pueden necesitar pellets de 3 a 8 mm. El diámetro también afecta a la dinámica de hundimiento/flotación y a la velocidad de secado.

P6: ¿Cuáles son los modos de fallo más comunes de una extrusora?

R6: Los problemas más frecuentes son el bloqueo de la matriz, el desgaste de las hélices de los tornillos, lo que reduce la presión, el sobrecalentamiento y la alimentación irregular. El mantenimiento preventivo y la formación reducen su incidencia.

P7: ¿Es siempre necesario el preacondicionamiento?

R7: No. Los sistemas de tipo seco están diseñados para operaciones pequeñas y medianas sin vapor. Se recomienda el preacondicionamiento para obtener una mejor expansión y pellets de alta calidad constante en líneas comerciales.

P8: ¿Cuál es la mejor forma de aplicar los aceites a los pellets flotantes?

A8: Aplique los aceites después del secado utilizando un recubridor de tambor o un sistema de pulverización con atomización para garantizar una cobertura uniforme sin colapsar la estructura del pellet. El recubrimiento aumenta la palatabilidad y la densidad energética.

P9: ¿Cómo se comprueba internamente la flotabilidad de los gránulos?

A9: Utilice una prueba de retención de flotación: pese una muestra fija, sumérjala en agua tranquila y registre el porcentaje que flota a intervalos determinados. Combínela con pruebas de estabilidad en agua para controlar la desintegración y la lixiviación.

P10: ¿Qué documentación debe proporcionar un proveedor?

A10: Especificaciones de la máquina, curvas de proceso (por ejemplo, cargas del motor frente al rendimiento), lista de piezas de repuesto, planos de instalación, plan de formación y datos de rendimiento para una formulación de pienso similar. Solicite muestras de la prueba de aceptación en fábrica (FAT) antes del envío.

Comparación rápida: Tipo seco frente a tipo húmedo (tabla)

| Característica | Extrusora de tipo seco | Extrusora de tipo húmedo |

|---|---|---|

| Coste de capital | Baja | Más alto |

| Se requiere vapor | No | Sí |

| Expansión de pellets | Moderado | Alta |

| Cocina nutritiva | Baja | Más alto |

| Potencial de tiempo de flotación | Corto a medio | Medio a largo |

| Usuarios típicos | Granjas pequeñas y medianas | Fábricas de piensos comerciales |

| Complejidad operativa | Baja | Más alto |

Esta tabla resume las ventajas y desventajas para ajustar la selección de la máquina a los objetivos de producción.

Bibliografía y fuentes utilizadas para la síntesis

Examiné páginas técnicas y documentación de productos de proveedores líderes en el mercado de equipos de alimentación acuática, así como resúmenes técnicos, para extraer prácticas comunes y expectativas de rendimiento. Las referencias clave incluyeron páginas técnicas de fabricantes y descripciones generales de extrusoras. Las fuentes seleccionadas para los puntos fácticos críticos se citan a lo largo de este artículo.

Lista de verificación práctica final para compradores

-

Defina el volumen de producción anual objetivo y la capacidad máxima por hora.

-

Elaborar una formulación de pienso de referencia y solicitar al proveedor pruebas o la producción de muestras.

-

Confirmar los requisitos de servicios públicos y del emplazamiento en cuanto a necesidades eléctricas y de vapor.

-

Validar el material de construcción de los componentes que entran en contacto con los piensos.

-

Solicite los datos de consumo energético de cada componente principal.

-

Solicite la lista de piezas de repuesto y los plazos de entrega.

-

Validar la formación y la asistencia posventa, incluidos los socios de servicio locales.

-

Incluya los criterios de aceptación de la prueba en el contrato de compra.