La cocción por extrusión es la norma actual de la industria de piensos acuícolas de alto rendimiento cuando el objetivo es mejorar la disponibilidad de nutrientes, controlar la flotabilidad, reforzar la integridad de los gránulos y lograr una mayor estabilidad en el agua; sin embargo, requiere más capital, energía y un control cuidadoso de la temperatura, la humedad y la energía mecánica para evitar pérdidas de nutrientes sensibles al calor y satisfacer el comportamiento alimentario específico de cada especie.

1. La física de la extrusión: Procesado a alta temperatura y corta duración (HTST)

La cocción por extrusión se define como un proceso de biorreactor de alta temperatura y corta duración (HTST). Transforma un puré de ingredientes crudos -proteínas, almidones y lípidos- en una masa fundida plastificada.

El papel del cizallamiento y el calor

La extrusora funciona simultáneamente como bomba de tornillo, intercambiador de calor y reactor químico.

-

Energía térmica: Se suministra externamente mediante vapor en el acondicionador y camisas calefactoras en el barril.

-

Energía mecánica: Generado por la fricción del tornillo que gira contra el material y la pared del cañón.

La combinación de estas energías somete la papilla del pienso a temperaturas que oscilan entre 80°C y 150°C durante un tiempo de 5 a 10 segundos. Este calentamiento rápido destruye los factores antinutricionales (como los inhibidores de la tripsina en la soja) al tiempo que preserva la biodisponibilidad de las proteínas.

Gelatinización del almidón

En los piensos acuícolas, el almidón es el principal aglutinante. Con el calor y la humedad, los gránulos de almidón absorben agua y se hinchan. Al pasar por las zonas de alto cizallamiento de la extrusora, la estructura cristalina de las moléculas de amilosa y amilopectina se rompe.

-

Objetivo: Se requiere un grado de gelatinización de 85% a 95% para una estabilidad óptima en el agua.

-

Resultado: Esto garantiza que el gránulo no se desintegre inmediatamente al caer al agua, lo que reduce la contaminación en los sistemas de acuicultura.

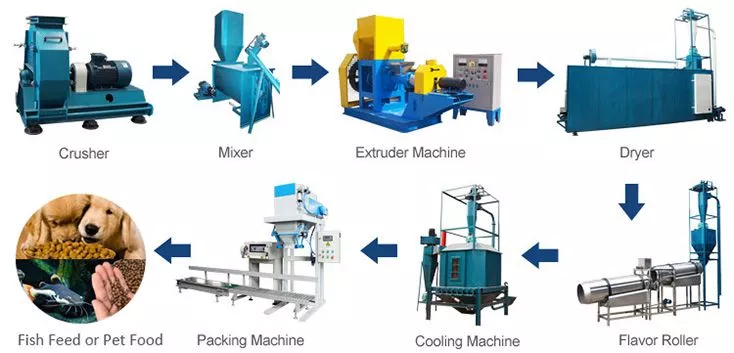

2. Preparación de la materia prima: La base de la integridad del pellet

Antes de que la extrusora pueda funcionar, las materias primas deben someterse a rigurosos cambios físicos. La máquina no puede corregir los errores cometidos durante las fases de molienda o mezcla.

Molienda ultrafina (pulverización)

El tamaño de las partículas de la materia prima dicta la textura y la digestibilidad del pienso final. Para las especies acuáticas, en particular las gambas o los alevines, los ingredientes gruesos son inaceptables.

-

Molinos de martillos: Utilizando martillos con punta de carburo de tungsteno, los ingredientes se aplastan hasta que pasan por las cribas.

-

Tamaño requerido: Para los piensos estándar para peces, 95% de partículas deben pasar por un tamiz de malla 60 (aprox. 250 micras). En el caso de los piensos para gambas, el objetivo es una malla de 80-100.

-

Nota metalúrgica: Las partículas gruesas actúan como granalla abrasiva. Aceleran el desgaste del husillo de la extrusora y pueden obstruir los orificios de la boquilla, provocando peligrosos picos de presión.

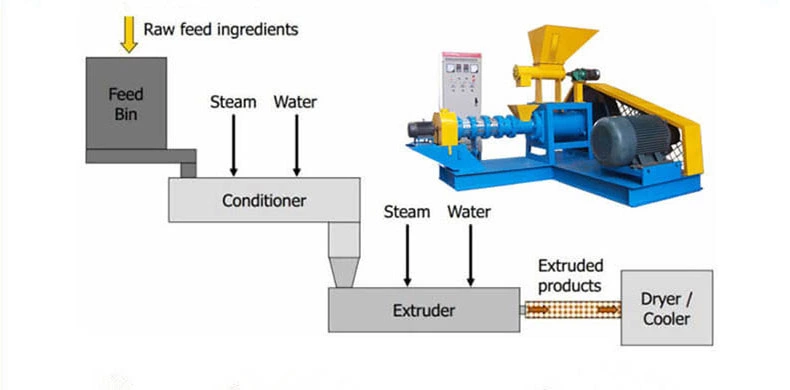

Acondicionamiento: La fase previa a la cocción

El acondicionador es una cámara de mezcla donde el mosto seco se mezcla con el vapor y el agua antes de entrar en el barril extrusor.

-

Inyección de vapor: Eleva la temperatura del macerado a 90-95°C.

-

Adición de humedad: Ajusta el contenido total de humedad a 25-30%.

-

Tiempo de retención: El puré debe permanecer en el acondicionador entre 60 y 180 segundos. Este “tiempo de permanencia” ablanda las partículas, reduciendo el par mecánico requerido por el motor principal de la extrusora. Esto prolonga la vida útil de la caja de engranajes y los componentes del tornillo.

3. El corazón de la máquina: Metalurgia de husillos y barriles

Como experto en materiales de Lansonmachines, no puedo exagerar la importancia del acero utilizado en la cámara de procesamiento. La interacción entre el tornillo y el cilindro define la longevidad de la máquina.

Configuración y geometría de los tornillos

El tornillo no es un simple sinfín. Está segmentado en tres zonas de procesamiento distintas:

-

Zona de alimentación: Vuelos profundos para transportar polvo de baja densidad a la máquina.

-

Zona de amasamiento (compresión): La profundidad del vuelo disminuye. Esto comprime el aire del macerado y aumenta la fricción.

-

Zona de medición (cocción): Vuelos poco profundos con alto cizallamiento. Esto genera la presión final necesaria para empujar la masa fundida a través de la matriz.

Selección de aleaciones para la resistencia al desgaste

Los ingredientes de los alimentos acuícolas suelen contener harina de huesos, carbonato cálcico y otros minerales abrasivos. El acero al carbono estándar fallará en cuestión de semanas.

| Componente | Material estándar | Material de alto rendimiento (recomendación de Lansonmachines) | Dureza (HRC) | Contexto de la aplicación |

| Eje de tornillo | Acero aleado 40Cr | 38CrMoAlA | 28-32 (Básico) | Transmisión de alto par |

| Tornillo Vuelo | Acero templado a la llama | 38CrMoAlA + nitruración iónica | 60-62 (Superficie) | Contacto superficial con la alimentación |

| Revestimiento del cañón | hierro fundido | Aleación bimetálica (Ni-Cr-B-Si) | 62-65 | Resistencia extrema a la abrasión |

| Placa de troquelado | 45# Acero | Acero inoxidable 4Cr13 | 52-55 | Resistencia a la corrosión y al desgaste |

Información técnica: La capa de nitruración de un tornillo suele tener una profundidad de 0,5 mm a 0,7 mm. Una vez que esta capa se desgasta, la velocidad de desgaste se acelera exponencialmente. Recomendamos comprobar la geometría del tornillo cada 2000 horas de funcionamiento.

4. Extrusión monohusillo frente a extrusión de doble husillo

La industria se divide entre estas dos tecnologías. La elección depende de la complejidad de la dieta, sobre todo del contenido de grasa.

Extrusoras monohusillo (SSE)

-

Mecanismo: Se basa en la fricción contra la pared del barril para hacer avanzar el material. Si el material es demasiado resbaladizo (alto contenido graso), gira con el tornillo y el flujo se detiene.

-

Límite de grasa: generalmente se limita a la adición de grasa interna 7-12%.

-

Coste: Menor inversión de capital y menores costes de mantenimiento.

-

Lo mejor para: Tilapia, carpa, siluro (dietas estándar).

Extrusoras de doble husillo (TSE)

-

Mecanismo: Dos tornillos entrelazados giran uno al lado del otro. Crean una acción de bombeo de desplazamiento positivo. El movimiento de un tornillo limpia el movimiento del otro.

-

Manipulación de grasas: Puede procesar dietas con hasta 17-22% de grasa interna.

-

Versatilidad: Mejor manipulación de materias primas pegajosas, ultrafinas o muy variables.

-

Lo mejor para: Salmón, trucha, anguila, gamba y especies carnívoras de gran valor.

5. Control de la densidad: Piensos flotantes vs. Piensos que se hunden

La flotabilidad del granulado viene determinada por su densidad aparente, que se manipula durante el proceso de extrusión.

El mecanismo de expansión

Cuando el pienso fundido sale de la matriz, pasa de alta presión (30-60 bar) a presión atmosférica (1 bar). El agua sobrecalentada del interior del granulado se transforma instantáneamente en vapor. Esta expansión crea una estructura porosa y aireada.

Producción de piensos flotantes

-

Temperatura: Alta temperatura de extrusión (>130°C).

-

Almidón: Alto contenido en almidón (>20%).

-

Presión: Elevada caída de presión en la cara de la matriz.

-

El granulado resultante tiene una densidad aparente inferior a la del agua (<450 g/L), lo que le permite flotar.

Producir piensos que se hunden

-

Ventilación: Utilizamos un barril ventilado para permitir la salida del vapor antes de el troquel. Esto reduce la expansión.

-

Temperatura: Temperatura de procesado más baja (100-110°C).

-

Presión: Bajar la presión del troquel.

-

Ingredientes: Más proteínas/grasas, menos almidón.

-

El resultado es un pellet denso (>600 g/L) que se hunde rápidamente para los peces que se alimentan en el fondo, como las gambas o el fletán.

6. El sistema de troquelado y corte

La placa perforada actúa como herramienta de conformado final. Aquí, la dinámica del flujo es fundamental para conseguir un tamaño uniforme de los gránulos.

Área abierta y diseño de los agujeros

El “Área abierta” es el área total de la sección transversal de los orificios.

-

Demasiado pequeño: Presión excesiva, sobrecarga del motor, quema del pienso.

-

Demasiado grande: Presión insuficiente, mala compactación, granulado débil.

-

Relación L/D: La longitud del orificio de la matriz dividida por su diámetro. Una relación L/D mayor (por ejemplo, 10:1) crea más resistencia, lo que da lugar a un granulado más denso y liso. Una relación menor (por ejemplo, 3:1) favorece la expansión.

Montaje del cortador

Una cuchilla giratoria de alta velocidad corta el material extruido a medida que sale.

-

Sincronización de velocidad: La velocidad del cortador debe sincronizarse con las RPM del tornillo para mantener una longitud de granulado constante.

-

Material de la hoja: Utilizamos acero templado para herramientas o plaquitas de carburo. Una cuchilla desafilada aplastará el gránulo en lugar de cizallarlo, cerrando los poros de la superficie y afectando a la absorción de aceite posterior.

7. Post-Extrusión: Secado y recubrimiento de grasa

El granulado que sale de la extrusora está húmedo (humedad 25%) y caliente. No se puede almacenar.

Secadoras de cinta transportadora horizontal

Los pellets se transportan a través de un secador de varias pasadas. El aire caliente (normalmente calentado por serpentines de vapor o quemadores de gas) circula por el lecho de pellets.

-

Humedad objetivo: Reducido a menos de 10-12%.

-

Prevención del moho: Si la humedad se mantiene por encima de 13%, el crecimiento de hongos es inevitable durante el almacenamiento.

Recubrimiento al vacío (la infusión de aceite)

Para las dietas de alto valor energético (salmón/trucha), debe añadirse grasa externa. La simple pulverización de aceite en la superficie da como resultado gránulos grasientos que dejan una mancha de aceite en el agua.

-

El proceso: Los gránulos se colocan en una mezcladora de vacío. Se aspira el aire de los poros de los gránulos. Se pulveriza aceite. Se libera el vacío.

-

Física: La presión atmosférica de retorno obliga al aceite a penetrar profundamente en el núcleo del pellet. Esto permite niveles de grasa de hasta 35-40% sin engrasamiento superficial.

8. Parámetros operativos y control

La extrusión moderna es un proceso basado en datos. Los operarios deben controlar variables clave para mantener la calidad.

| Parámetro | Alcance óptimo (típico) | Efecto de la desviación |

| Tasa de alimentación | Carga constante | Las sobrecargas provocan una cocción desigual y variaciones de tamaño. |

| Presión del vapor | 2-4 Bar | Una presión baja provoca vapor húmedo y una transferencia de calor deficiente. |

| Temperatura del barril (Zona 1) | 80-100°C | Demasiado alto: deslizamiento de la alimentación. Demasiado bajo: sobrecarga del motor. |

| Temperatura del barril (Zona 3) | 120-150°C | Determina la expansión. Demasiado alto provoca la degradación de los nutrientes. |

| SME (Energía Mecánica Específica) | 20-40 Wh/kg | Medida del trabajo realizado. PME bajo = durabilidad deficiente. |

9. Defectos comunes y solución de problemas

Incluso con la mejor maquinaria, surgen problemas. Así es como los diagnosticamos basándonos en el comportamiento de los materiales.

Los gránulos “estallan” o explotan

-

Causa: El contenido de humedad es demasiado alto o la temperatura es excesiva. La expansión del vapor es lo suficientemente violenta como para destrozar la estructura.

-

Arréglalo: Reducir el agua en el acondicionador; bajar la temperatura de la barrica en la zona final.

Rugosidad superficial (piel de tiburón)

-

Causa: Fractura de la masa fundida. El material no fluye suavemente a través de la matriz. Suele deberse a un troquel frío o a la falta de lubricación (grasa).

-

Arréglalo: Aumentar la temperatura de la matriz; comprobar si la fórmula necesita un ajuste de lípidos.

Longitudes desiguales de los pellets

-

Causa: Oleada de flujo. El material resbala en el tornillo y luego se agarra.

-

Arréglalo: Compruebe el desgaste de la camisa del cañón (las ranuras pueden estar desgastadas). Aumente la temperatura en la zona de alimentación para mejorar el agarre.

10. Eficiencia energética y sostenibilidad

La industria de piensos para peces está sometida a presiones para reducir su huella de carbono. El proceso de extrusión consume mucha energía.

Sistemas de recuperación de calor

Las plantas avanzadas capturan ahora el aire caliente que sale del secador y lo recirculan. Además, el condensado de las camisas de calentamiento de vapor se devuelve a la caldera, con lo que se ahorra agua y energía térmica.

Transmisión directa frente a transmisión por correa

Lansonmachines aboga por los reductores de transmisión directa. Las transmisiones por correa pierden 5-8% de eficiencia debido al deslizamiento y la fricción. Un acoplamiento directo garantiza que 98% de la potencia del motor se transfiera al eje del tornillo, maximizando la eficiencia de la PYME.

11. Estrategia de mantenimiento para la longevidad

Un programa de mantenimiento predictivo es más barato que el tiempo de inactividad.

-

Semanal: Compruebe que las cuchillas estén afiladas. Inspeccione el separador magnético para asegurarse de que no entran restos metálicos en el cañón.

-

Mensual: Mida la holgura entre el tornillo y el barril. Si la holgura supera los 3 mm, la capacidad de producción disminuirá considerablemente debido al reflujo.

-

Limpieza de troqueles: No utilice nunca herramientas de acero duro para limpiar los orificios de los troqueles obstruidos. Esto raya la superficie, interrumpiendo el flujo. Utilice baños ultrasónicos o taladre con cuidado con herramientas de latón blando.

12. El futuro: Proteínas vegetales y harina de insectos

La formulación de los piensos para peces está cambiando. La harina de pescado está siendo sustituida por concentrado de soja, gluten de trigo y, cada vez más, harina de insectos (larvas de mosca soldado negra).

-

Desafío de procesamiento: La harina de insectos tiene propiedades reológicas diferentes de las de la harina de pescado. Suele ser más pegajosa y contener más grasa.

-

Ajuste: Esto requiere diferentes perfiles de tornillo con elementos de cizallamiento más agresivos para garantizar una mezcla y texturización adecuadas.

Preguntas más frecuentes (FAQ)

P1: ¿Cuál es la diferencia entre una granuladora y una extrusora para piensos para peces?

Un molino de pellets utiliza presión mecánica para comprimir el puré y convertirlo en un pellet denso (sólo se hunde). Genera muy poco calor y no gelatiniza completamente el almidón. Una extrusora utiliza calor y presión elevados para cocer el pienso, lo que permite su expansión (pienso flotante) y una mayor digestibilidad.

P2: ¿Puedo fabricar piensos flotantes y de hundimiento con la misma máquina?

Sí. Se puede cambiar entre flotación y hundimiento ajustando los parámetros operativos (temperatura, velocidad del husillo y ventilación) y cambiando la formulación de la matriz. Sin embargo, un cilindro ventilado es especialmente útil para la alimentación por hundimiento.

P3: ¿Por qué mis gránulos flotantes se hunden al cabo de unos minutos?

Se trata de un problema de estabilidad del agua. Suele significar que la gelatinización del almidón ha sido incompleta (temperatura de cocción demasiado baja) o que la calidad del aglutinante es deficiente. A menudo se soluciona aumentando el tiempo de permanencia en el acondicionador.

P4: ¿Con qué frecuencia debo sustituir los segmentos de tornillo?

En las plantas de alta capacidad que funcionan 24 horas al día, 7 días a la semana, los segmentos de tornillo de las zonas de alto desgaste (zona de dosificación) suelen durar entre 2.000 y 4.000 horas, dependiendo de la calidad de la aleación. Los segmentos de la zona de alimentación duran mucho más.

P5: ¿Cuál es el contenido de humedad ideal para la extrusión?

Por lo general, el puré que entra en la extrusora debe tener entre 25% y 28% de humedad. Si está demasiado seca, la máquina se atascará. Si está demasiado húmeda, los gránulos serán blandos y no se expandirán.

P6: ¿La extrusión destruye las vitaminas del pienso?

El calor elevado puede degradar las vitaminas termosensibles (como las vitaminas C y A). Para controlar esta situación, los fabricantes utilizan formas vitamínicas termoestables o pulverizan las vitaminas en los gránulos después de secarlos y enfriarlos.

P7: ¿Qué son las PYME y por qué son importantes?

SME son las siglas en inglés de Energía Mecánica Específica. Mide la cantidad de energía aportada por el motor al alimento. Se correlaciona directamente con el grado de cocción (gelatinización). Si la SME es demasiado baja, el pellet estará crudo y quebradizo.

P8: ¿Puedo procesar residuos de pescado crudo directamente en la extrusora?

No. Los desechos de pescado húmedos tienen demasiada humedad (70%+). Primero hay que secarlos y molerlos para obtener harina de pescado. Alternativamente, una configuración de “extrusión húmeda” puede manejar lodos de mayor humedad, pero la fórmula todavía necesita aglutinantes secos (harina / salvado) para formar un pellet.

P9: ¿Por qué se bloquea o “tapona” el extrusor?

El taponamiento suele producirse durante el arranque o el apagado si el procedimiento es incorrecto. Si el mosto está demasiado seco, se solidifica. Los objetos extraños (metal/piedras) también pueden obstruir el troquel. Enjuague siempre con una mezcla aceitosa antes de apagar.

P10: ¿Merece la pena invertir en una extrusora de doble husillo?

Si se producen piensos con alto contenido en grasa (salmón/trucha) o se utilizan formulaciones muy finas (<0,8 mm para la cría de gambas), es necesario el tornillo doble. Para piensos estándar para siluro o tilapia con poca grasa, es más viable económicamente un tornillo simple.